基于平台化的增压汽油机润滑系统设计

(上汽通用五菱汽车股份有限公司 广西柳州 545007)

汽油发动机(以下简称汽油机)是车用动力输出的重要组成部分,而为了满足用户对动力性能的需求,目前增压汽油机已成为各大整车厂开发的主流。为了避免生产制造系统的资源浪费,汽油机产品的平台化升级已成为各大整车厂的重要开发策略。

平台化的汽油机产品升级,通常会以基础机型零部件变更最少、成本变化最低为原则,也即借用基础机型的关键零部件设计,保证汽油机生产线最少的变更。

本文作者研究对象为平台化增压汽油机产品开发项目(基础机型为同排量自然吸气机型)中的润滑系统,通过该增压汽油发动机润滑系统的设计,为其他平台化汽油机润滑系统的开发提供方法指导,同时为新润滑系统的详细设计提供重要边界(机油泵排量的匹配)。

1 平台化开发策略

1.1 平台化增压汽油机开发策略

研究的基础机型为某企业量产的1.5 L自然吸气汽油机产品,为减少原发动机生产制造系统的资源浪费,在增压汽油机冲程、缸心距、曲轴中心到缸体顶端距离等的设计中均采用与基础机型相同(如表1所示),而通过增压器集成、缸盖气道优化等技术来提升汽油机的功率和扭矩。

表1 平台化汽油机基本参数Table 1 Main parameters of platform gasoline engine

1.2 平台化增压汽油机润滑系统开发策略

汽油机润滑系统简化图如图1所示,与主油道串联的相关零部件主要包括机油泵、机油滤清器、机油冷却器等,而汽油机其他需要润滑的零部件油路通常是并联在主油道上[1-2]。主油道上的机油压力为定值,汽油机需润滑的零部件根据流阻特性决定了机油流量的大小[3-5]。

图1 汽油机润滑系统简化图Fig 1 Diagram of gasoline engine lubrication system

平台化的增压汽油机新润滑系统通常沿用基础机型的润滑油路走向及大小设计,过程中保持主油道压力不变(保证原机型各需润滑的零部件机油流量需求),通过提高机油泵排量的方式加大机油泵输出流量,以满足增压汽油机特殊零部件的润滑需求。

2 基础机型润滑系统建模

2.1 自然吸气汽油机润滑系统建模

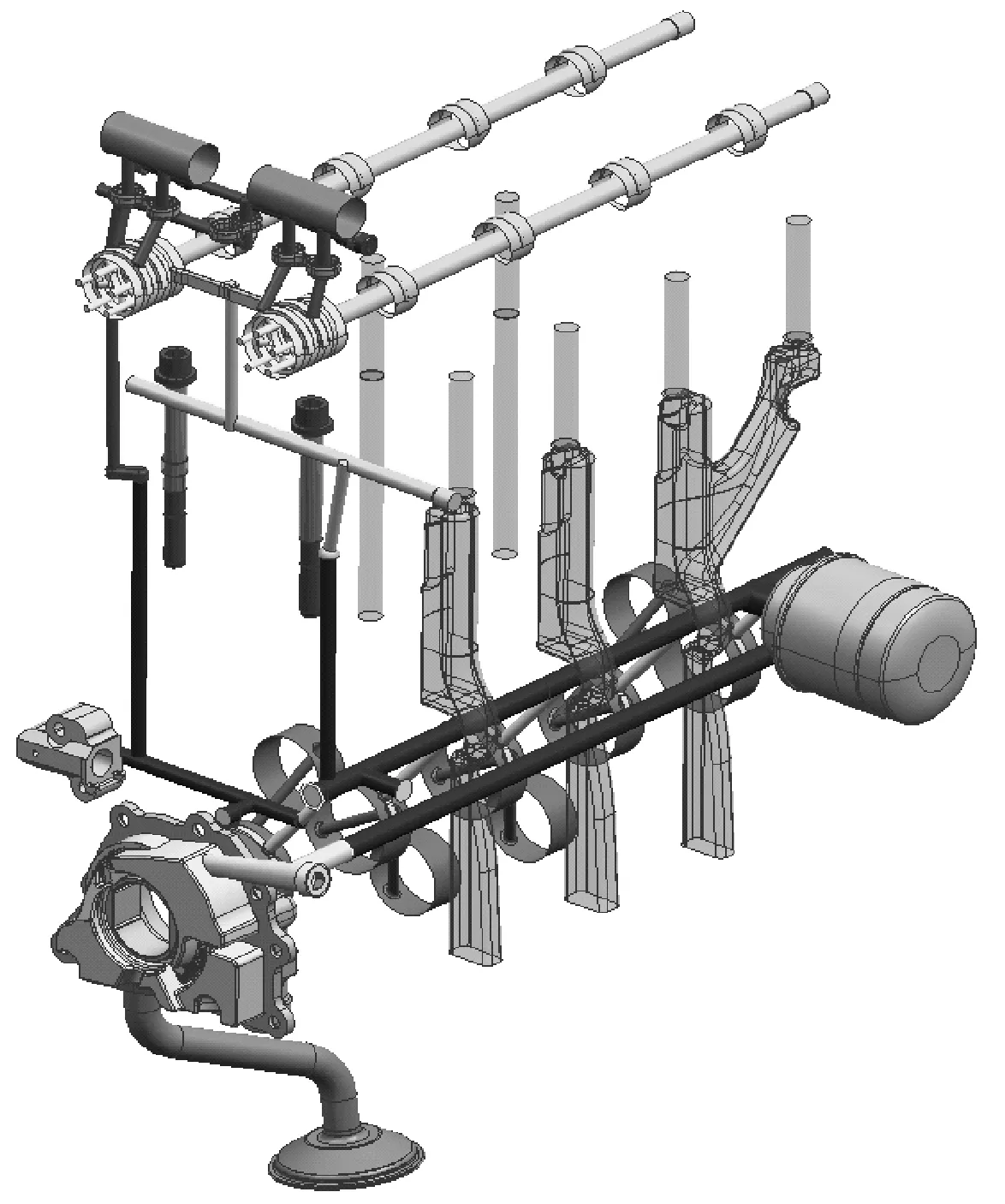

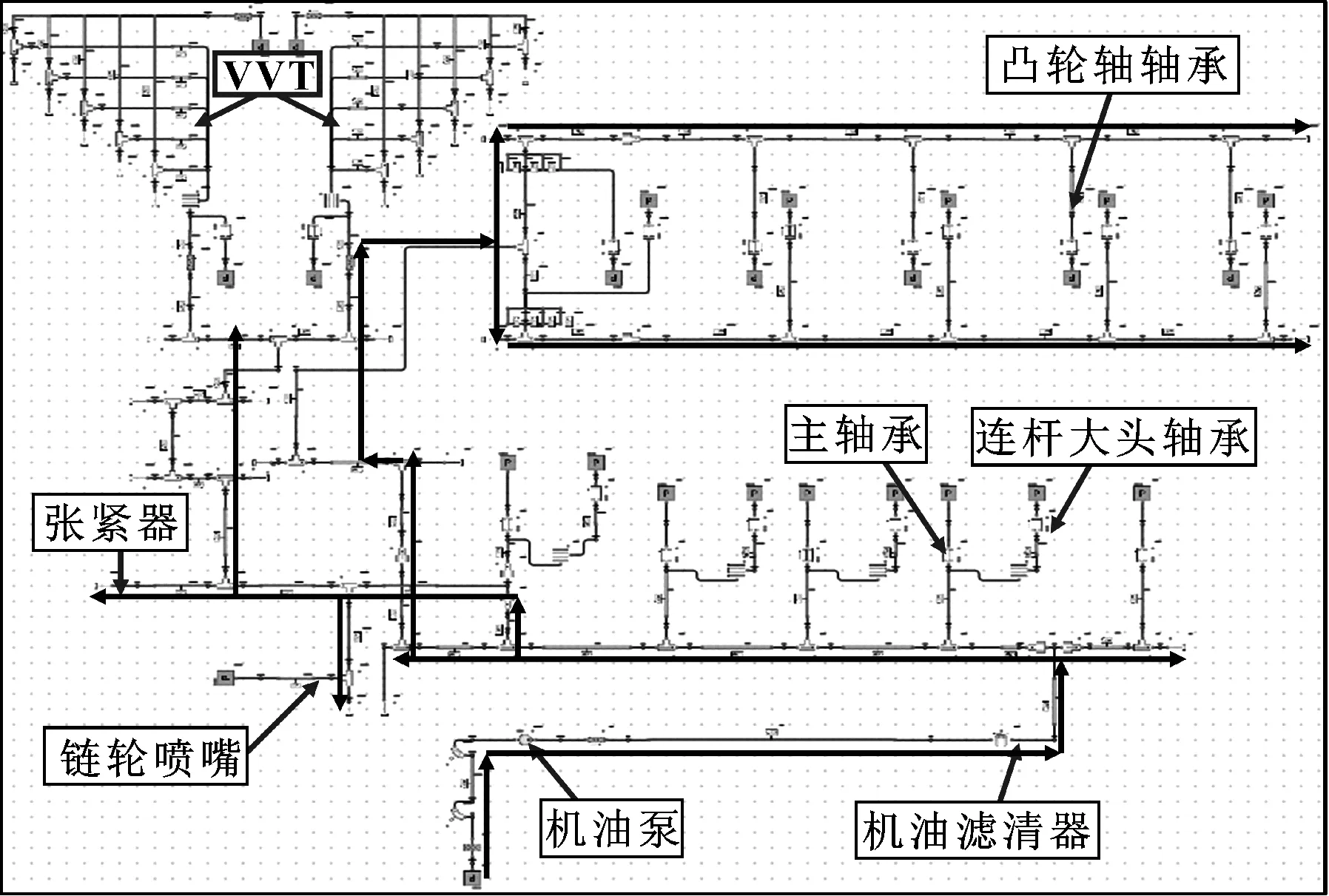

根据基础机型1.5 L自然吸气汽油机的润滑油路走向及相关参数(如图2所示),应用Flowmaster软件对该润滑系统进行建模分析,建立的模型如图3所示[4]。基础机型与润滑相关的零部件主要包括机油泵、机油滤清器、轴承、链轮喷嘴、张紧器、VVT等,其关键参数均为实际测量值(零部件供应商处获得)。

1.5 L自然吸气汽油机采用了排量为10.4 mL/rev的定排量机油泵,经过严格的耐久性试验,该排量机油泵是满足发动机润滑需求的。

图2 1.5 L自然吸气汽油机润滑系统Fig 2 1.5 L naturally aspirated gasoline engine lubrication system

图3 1.5 L自然吸气汽油机润滑模型Fig 3 Model of 1.5 L naturally aspirated gasoline engine lubrication system

2.2 自然吸气汽油机润滑系统模型校核

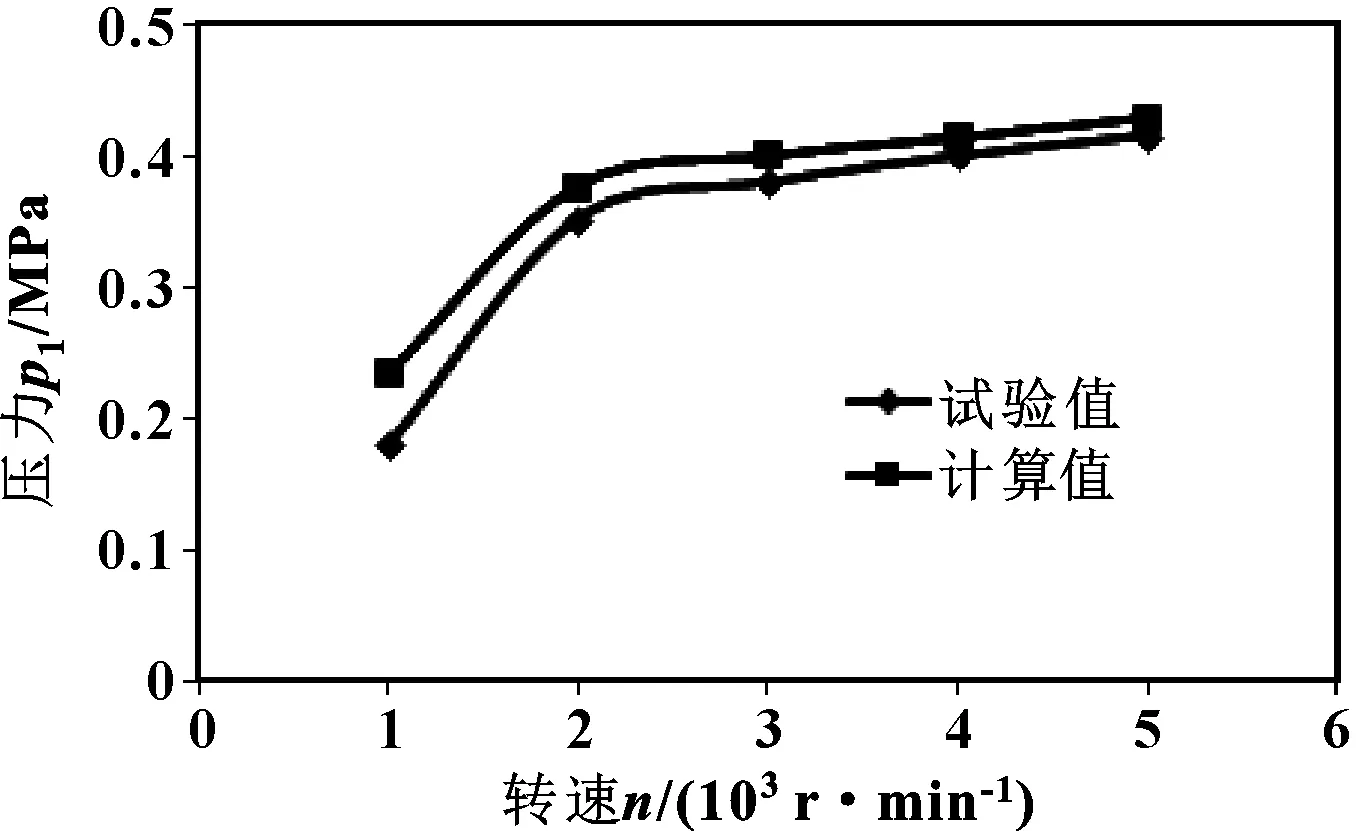

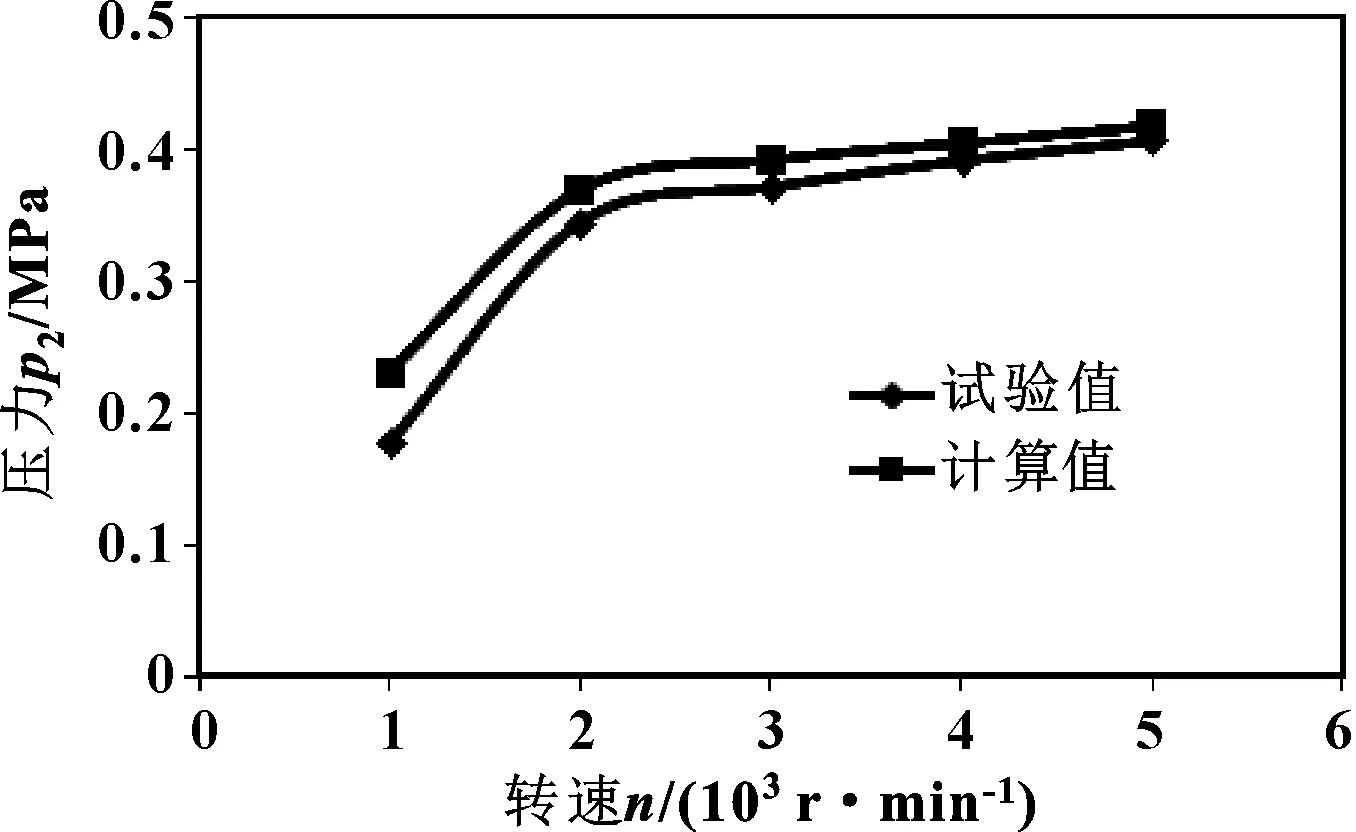

对图3所示模型进行计算,选取模型主油道压力、缸盖进油压力、VVT进油压力作为校核点,其计算结果如图4—6所示。

图4 主油道压力计算值与试验值对比Fig 4 Comparison of main oil pressure of computation and experiment

图5 缸盖进油压力计算值与试验值对比Fig 5 Comparison of cylinder head inlet oil pressure of computation and experiment

图6 VVT进油压力计算值与试验值对比Fig 6 Comparison of VVT inlet oil pressure of computation and experiment

从图4—6可知:模型的计算值与发动机实际台架测试值存在一定的误差,这主要是由于模型进行的是稳态计算,均未考虑随温度、压力变化对零部件的影响,同时随着发动机转速和负荷的增大,凸轮轴反转力矩、VVT泄漏系数和当量面积的确定存在困难,这些因素造成了计算值与试验值存在一定的误差,但均在工程允许范围之内[6-9]。

3 平台化增压汽油机润滑系统设计

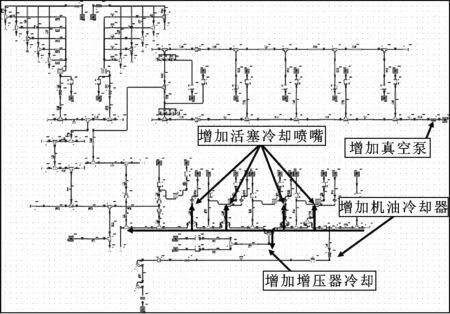

相比于基础机型,平台化增压汽油机不同之处在于:由于增压压力、爆发压力等的提升,增压汽油机需额外增加机油冷却器以及活塞冷却喷嘴;增压器为全新零件,由于其高速旋转运动,需油路对其进行润滑;根据整车布置,该平台化增压汽油机真空泵由凸轮轴直接驱动,需额外进行润滑。1.5 L平台化增压汽油机新润滑系统分析模型如图7所示。

图7 平台化增压汽油机新润滑系统Fig 7 New lubrication system of platform turbocharged >gasoline engine

3.1 增压汽油机机油泵设计

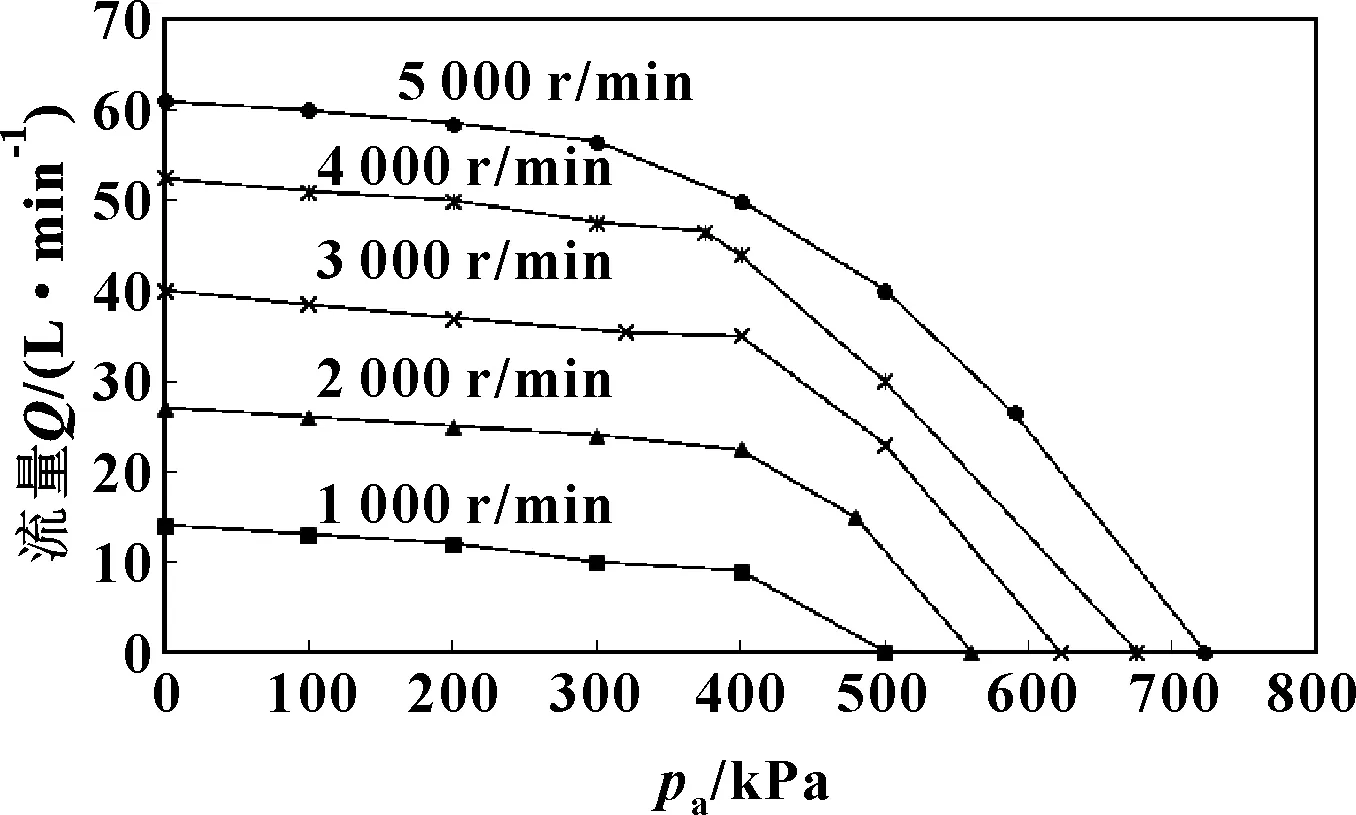

相比同平台的自然吸气汽油机,由于额外增加了需润滑的装置,其排量为10.4 mL/rev的定量泵已无法保证主油道的压力需求。根据英国里卡多设计咨询公司的推荐,对于活塞采用冷却喷嘴的增压汽油机,全速时循环油量(机油量)与发动机功率的比值范围为25 L/(kW·h)~30 L/(kW·h),同时取机油泵的效率为70%,经计算,取排量为14 mL/rev的定排量机油泵作为新润滑系统的输入,其机油泵特性如图8所示(机油泵供应商处获得)。

图8 增压汽油机机油泵特性Fig 8 Oil pump characteristic curves of turbocharged gasoline engine

3.2 增压汽油机其他零部件润滑设计

对于并联在主油道上的活塞冷却喷嘴、增压器、真空泵等新的润滑系统零部件,在工作过程中均需提供一定量的机油进行润滑,其在系统中均可简化为一个阻力原件,系统根据阻力特性提供一定流量的机油[8]。而对于串联在主油道上的机油冷却器,其主要功用在于冷却机油,在润滑系统的流动过程也仅表现为具有一定阻力特性的原件。

在图7所示的平台化增压汽油机新润滑系统分析模型中,各个新的零部件均赋予相应的流阻特性曲线(供应商处获得)用于计算机油管路压力、流量的变化。

3.3 增压汽油机润滑系统计算结果及分析

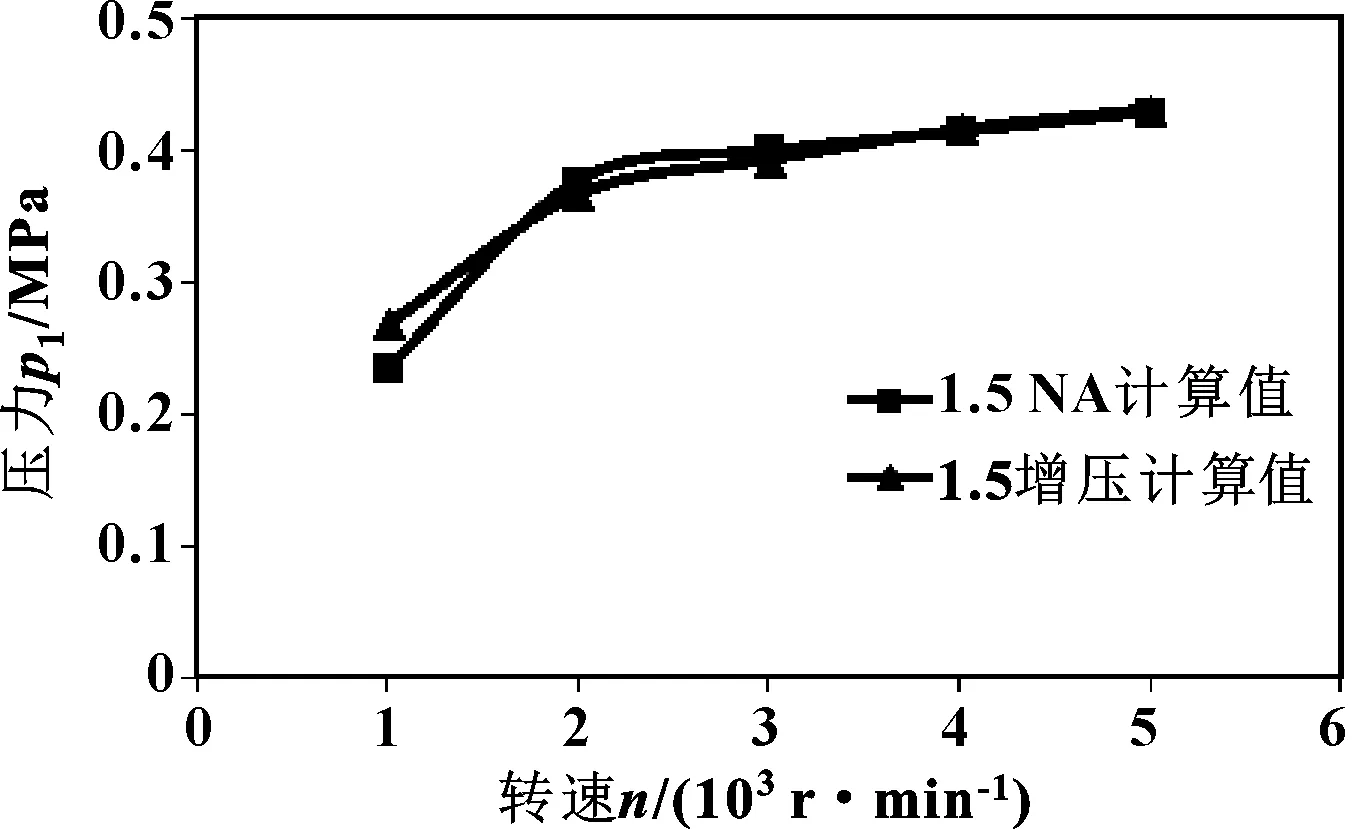

对图7所示的平台化增压汽油机新润滑系统模型进行稳态计算,其主油道压力的计算结果如图9、10所示。从图9可知:平台化增压汽油机主油道压力与基础机型(自然吸气汽油机)基本相同,也即在该主油道压力下,平台化增压汽油机的主轴承、连杆大头轴承、VVT等零部件(基础机型润滑零部件)均满足润滑要求。

图9 发动机主油道压力对比Fig 9 Comparison of engine main oil pressure

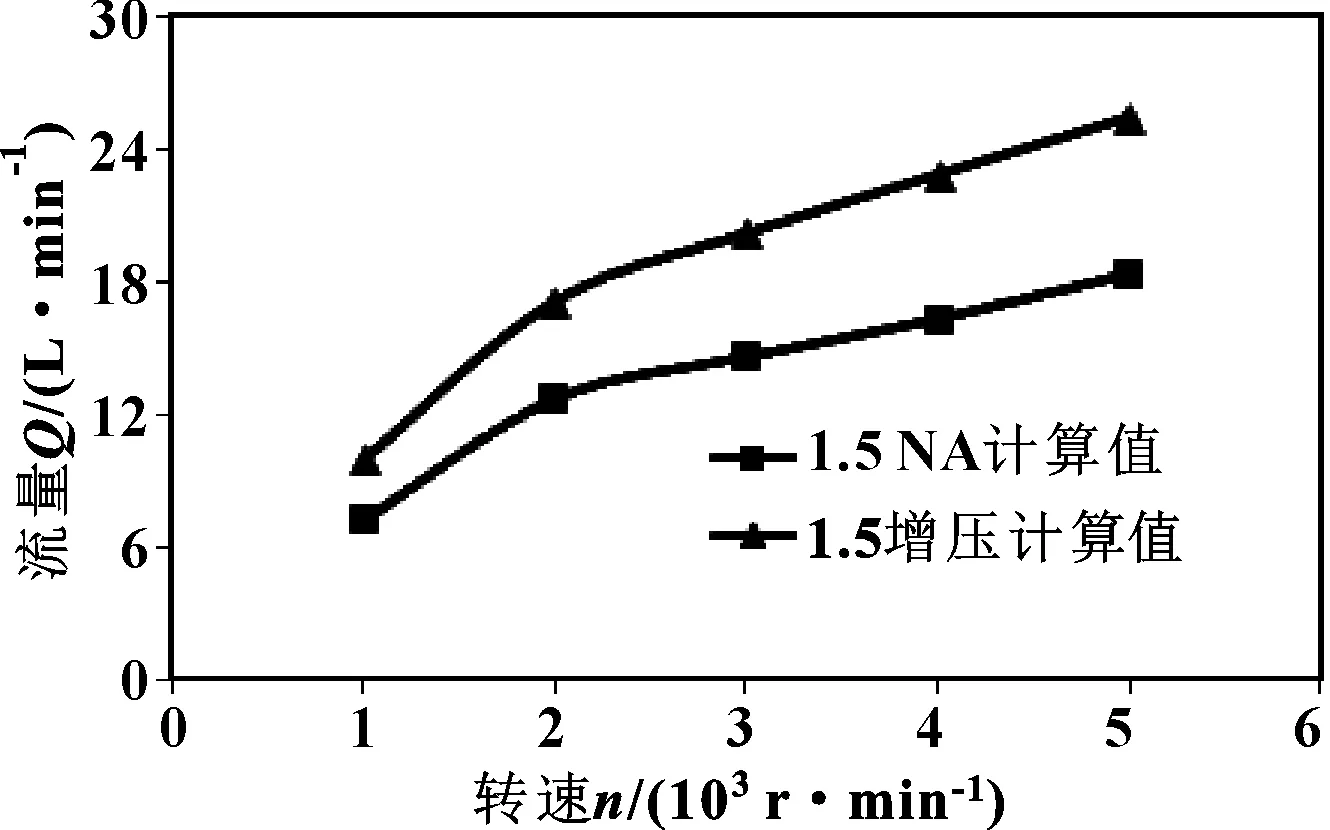

图10 发动机机油泵输出流量对比Fig 10 Comparison of engine oil pump output flow

同时由于平台化增压汽油机的机油泵排量由10.4 mL/rev提高到14 mL/rev,在相同的主油道压力下,根据机油泵特性曲线,其机油泵输出流量也将获得增大(如图10所示),用于满足增压器、活塞冷却喷嘴等新润滑零部件的需求。

为保证新增润滑零部件工作可靠,增压器要求进油油压在低怠速时不小于0.069 MPa,同时要求最大扭矩工况时进油油压在0.196~0.392 MPa之间;活塞冷却喷嘴的开启压力为0.3 MPa,要求压力为0.4 MPa时,活塞冷却喷嘴的流量为1 L/min;真空泵要求低怠速时最小油压为 0.13 MPa。根据平台化增压汽油机新润滑系统模型计算结果,以上均满足要求。

4 结论

(1)平台化1.5 L增压汽油机由于新增加了增压器、活塞冷却喷嘴、真空泵、机油冷却器等新零件,机油泵排量从10.4 mL/rev提高到14 mL/rev,可保持主油道压力基本一致。

(2)原润滑零部件(主轴承、连杆大头轴承、VVT等零)由于流阻特性不变,在主油道压力保持一致的情况下,所分配的润滑油流量均与原系统一致,满足润滑需求。

(3)对于平台化增压汽油机新润滑零部件,在保持原主油道压力一致时,重点校核了新零部件的入口油压及润滑油流量,均满足零部件工作需要。