BQ76PL536A的分布式动力电池管理系统设计*

,, , ,

(1.大连交通大学 电气信息工程学院,大连 116028;2.中国铁路济南局集团有限公司;3.大连交通大学 软件学院)

引 言

能源短缺和环境污染问题促使了新能源汽车技术的快速发展。动力电池作为新能源汽车的核心部件之一,其性能指标直接影响整车的安全性、经济性和动力性,但是动力电池应用在新能源汽车上时,会产生动力电池组各单体电池电压不一致等诸多问题,需要采用一套完善的电池管理系统BMS(Battery Management System)对使用过程进行严格的监控,保障电池系统安全稳定地运行,因此本文对动力电池管理系统的硬件电路进行设计。

1 电池管理系统总体设计方案

完整的电池管理系统具备以下功能:电池组工作参数的采集、电池SOC的估算、电池的故障诊断以及数据之间的通信。实际应用中,电动汽车的动力电池以多电池包形式布置,采集的电池参数量较大,通常采取分布式管理方案。本文就是采用主-从分布结构来实现对动力电池电压、电流、温度的检测,电池组之间的均衡控制、电池SOC的估算以及对过充电或者过放电的保护等功能,另外主控板还提供与整车通信的CAN接口以及与上位机通信的串口。系统的总框图如图1所示。

图1 系统总体框架

2 主控板硬件电路设计

2.1 MCU芯片选择

本设计中电池管理系统需完成对动力电池工作电压、电流及温度的采集,并对动力电池进行SOC估算和电压均衡控制,因此所选的主控制器芯片应具有较强的运算能力和中断处理能力。综合考虑,最终选择飞思卡尔(被恩智浦收购)汽车级MCU芯片MC9S12XEQ512MAL作为本系统的主控制器芯片。

图3 电源隔离电路

MC9S12XEQ512MAL是飞思卡尔(已被NXP收购)专为汽车电子领域设计的MC9S12X系列中的芯片,作为一款16位的控制芯片,其拥有丰富的片上资源和强大的运算能力,并具有功耗低、存储容量大、工作频率高、工作温度范围宽等特点。该芯片具有32 KB内部RAM、512 KB的Flash存储器、4 KB的EEPROM以及2个16通道、12位精度A/D转换器,并且包含CAN、SPI、SCI、I2C通信接口。

2.2 电流采集电路设计

本文选用CHB-200SF霍尔电流传感器采集总线电流值,其可以检测的电流范围为0~±300 A,电源电压取值为±12 V,工作温度范围为-25~70 ℃,反应时间在1 μs以下。电流采集电路如图2所示。

图2 电流采集电路

2.3 电源隔离电路设计

新能源汽车动力电池组通常由上百节单体电池串连组成,其总电压高达300 V,因此需要将采集板上高压系统与单片机低压系统通过隔离器件进行隔离。这样既能使得主控板电路免受采集板高电压的影响,又可以保护工作人员在操作时免遭电池高电压电击。

电压采集板上的BQ76PL536A芯片外围带有过压大电流保护,采用动力电池包通过电源转换电路直接供电,但对于采集板电路中的其他芯片,则和主控芯片采用同一电源供电,为了防止动力电池包高电压影响其他芯片,本设计添加了小型贴片式变压器进行隔离。该设计主要由三个芯片来实现:电流型脉宽调制芯片UCC2808、贴片式变压器Q4470和低压差线性转换器TPS76901。首先来自主控制器芯片的5 V的供电电源接至脉宽调制器UCC2808和变压器的中心抽头端。经UCC2808芯片后由6、7引脚高电流输出端产生交替的低压方波,驱动两个MOSFET交替导通,达到逆变作用。在贴片式变压器的初级绕组两端形成交流电压,该电压通过变压器得到预定的交流电压,又经过二极管和电容等器件进行简单整流滤波后得到5 V直流电压,为了使整流滤波后的电压稳定,接着经过稳压器TPS76901进行稳压操作。由此便实现了主控板与采集板的高低压电源隔离,如图3所示。

3 采集板硬件电路设计

电池管理系统控制算法的实现主要是以电压、电流、温度这三个物理量为基础的,所以数据采集结果的准确性直接影响电池管理系统的整体性能,具体涉及到电池荷电状态的估算、均衡控制的效果、电池充放电效率以及电池状态分析等。

3.1 采集板主芯片的选择

BQ76PL536A是一款可以用于3~6节串联锂电池组的可堆叠电池监视器和保护器。该芯片集成了模拟前端(AFE)和高精度的模/数转换器(ADC)来实现对单体电池电压的精确测量,对于温度的测量则使用了一个单独的A/D转换器。此外,BQ76PL536A还能对各个通道提供过压、欠压以及过热保护,其自身多个存储器用来存储用户编程设置的保护阈值以及延迟的时间,一旦超出其中用户编辑的某一个阈值且超过一定时间,相应的寄存器则会置位并向主控芯片输出故障信号。BQ76PL536A器件通过堆叠可监测多达192个电芯组成的电池组,相比于凌力尔特的LTC68XX系列芯片,不需要另外设计隔离组件,器件之间通过高速SPI接口连接,采用菊花链式结构保证了传输的快速性。因此本文选用BQ76PL536A芯片来实现单体电池电压采集、温度采集、电池的均衡控制以及保护功能。

本文设计的电池管理系统所管理的电池包总电压约为66 V,主要是以18串联的钴酸锂电池为研究对象,故需要将3片BQ76PL536A芯片级联。通过芯片上三组SPI通信通道以及故障报警通道,可实现芯片上下级之间以及与主控制器之间的数据信息交互。图4为BQ76PL536A芯片的外围电压温度采集电路图。

3.2 单体电压采集

电压采集通过读取BQ76PL536A芯片VC0~VC6引脚之间的差值来获取单体电池电压值,通过读取BATx引脚还可以获取该芯片所管理的电池总电压值。BQ76PL536A芯片可以利用内部高精度的A/D转换器将检测到的模拟电压信号转换为数字信号,然后将各单体电池电压值分别存储至16位的寄存器VCELL1~VCELL6中,等待主控制器芯片随时调用。期间一旦个别引脚电压值出现异常,芯片内部FAULT_STATUS寄存器会判断异常信息类型,并将错误信息通过FAULT_X引脚传送至上级芯片,直至最终传给主控制器芯片MC9S12XEQ512MAL,等待其发出更改指令。

3.3 温度采集电路

温度对电池的性能影响很大,温度过高会导致电池的外壳破裂,发生爆炸等安全事故;温度过低会使电池的电解液凝固,电池的充放电就无法正常进行,电池需要在一定的温度范围内才能够正常工作,所以温度采集对于电池管理系统十分重要。

BQ76PL536A芯片利用TS1+、TS1-、TS2+、TS2-这4个引脚外接热敏电阻来测量电池包温度。本电路选用负温度系数的热敏电阻NTC0603进行温度采集,对于环境温度的检测,通过外部连接一组阻容分压网络,将热敏电阻的影响定在其响应范围之内,具体电路如图4所示。REG50是芯片内部的一个低压差稳压器,热敏电阻通过外部电阻分压网络与REG50之间产生压差,作为TSn+,TSn-端的输入,并以REG50作为基准值,通过内部算法产生电压值,将返回的测量值转换为比率:RTS=VTS:REG50,内部ADC将此电压值转化为实测温度。

3.4 均衡控制电路

动力电池组通常由上百节电池串联而成,在充放电过程中难免会因为电池间性能的不一致而导致能量的不一致。若处于放电过程中,容量低的电池容易造成过放电,充电过程中容量高的电池容易过充电,会缩短电池组的使用寿命,对整个电池组而言是不利的,因此需要均衡控制功能来达到电池之间能量的相对均衡。本文采用耗散型均衡方式,也就是被动均衡方式,通过比较各个电压的值,找出本电池组内电压值较高的电池,如果在设定时间范围内电压值仍然较高,则进入电压均衡模式。均衡控制电路如图5所示。

图5 均衡控制电路

BQ76PL536A每个电压采集通道都有专用的均衡控制输出口,当芯片检测出个别电池需要均衡的时候,主控制器芯片通过SPI通信收到异常信息并发出均衡控制指令,此时该均衡控制口所控制的MOSFET管导通,电池电压通过并联的均衡电阻(图中R21)进行分压,使电池组电压达到均衡。此外,设计还增加了多个二极管及电容器件,用来达到防止电压瞬变,提供浪涌保护,提高EMC电磁兼容性等功能。

4 实验测试

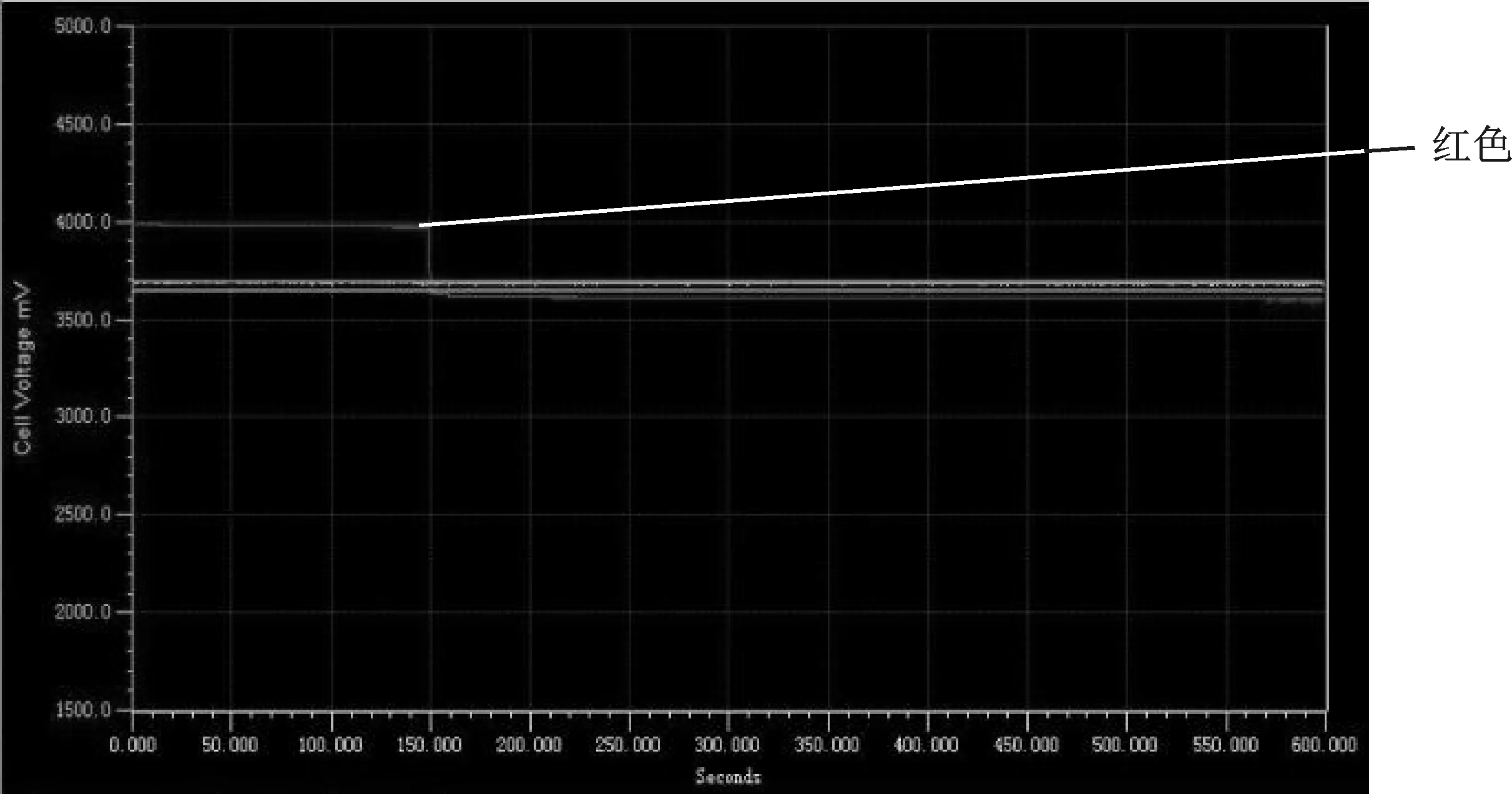

通过搭建实验平台,对电池管理系统功能进行测试,得到如表1~表3所列的电压、电流、温度采集数据以及图6所示的均衡控制时电压变化曲线。根据采集得出的数据图表可以看出,各项误差均在合理的范围之内。从图6可以看出,当其中一节电池电压值过高时(红色曲线),主控制器芯片发出均衡控制命令,该电压立刻下降至与其他电池电压等值,实现其均衡功能。

图6 均衡控制电压值曲线

结 语

表1 系统单体电压采集数据

表2 系统电流采集数据

表3 系统温度采集数据