表面活性剂对制备超细ADC发泡剂形貌的影响研究

(山东省青岛第五十八中学, 山东 青岛 266100)

ADC发泡剂是目前世界上最重要的发泡剂,它的应用领域最为广泛,每年的生产量和消耗量都远超其他类的发泡剂[1],它的改性品种同样是其它类发泡剂不能相比的。我国是全球最大的ADC发泡剂的生产与供应国,年生产能力占全球总产能的近50 %,是世界上名副其实的ADC发泡剂第一生产大国,但是国内产品的技术水平和质量远不能与国外相比。目前ADC发泡剂的生产工艺仍旧以氯气氧化法为主,使用该工艺所生产的ADC发泡剂粒径分布不集中,颗粒粗大,无法适应不同塑料及橡胶制品的需要[2],而使用机械粉碎法获得微细ADC发泡剂导致生产成本过高,这使得我国ADC行业一直处于全球市场竞争的低端位置。如果能够对氧化工艺进行改进,直接获得均分散超细ADC发泡剂其生产成本则相对较低,这对我国的ADC发泡剂行业的发展会有极大的推进作用[3]。

为了在氧化过程中直接制备细小且粒径分布均匀的优质ADC发泡剂,本研究在氧化过程中采用表面活性剂对颗粒的形成过程加以调控,实验证明表面活性剂对超细颗粒的形成较好的促进作用。

1 实验部分

1.1 主要试剂及仪器

试剂:联二脲,化学纯,江苏索普化工有限公司;溴化钠,分析纯,天津市北辰方正试剂厂。

仪器:扫描电子显微镜,JSM-6700F,日本电子公司;红外光谱仪,Nicolet iS10型,美国尼高力公司。

1.2 合成原理

氯气氧化联二脲合成ADC发泡剂的机理为:氯气氧化溴离子生成溴单质,溴单质氧化联二脲生成ADC发泡剂,自身被还原为溴离子后继续与氯气进行反应[4]。

(1)

(2)

1.3 实验操作

称取5.0 g联二脲颗粒放入250 mL圆底烧瓶中,加入150 mL去离子水获得联二脲悬浮液。称取适量NaBr和表面活性剂,加入到联二脲悬浮液中。将该圆底烧瓶放入超声清洗器中超声4~5 min将颗粒打散。将盛放联二脲浆料的圆底烧瓶及恒温水浴锅搬至通风厨中,按顺序连接通氯管道和玻璃转子流量计。设置好恒温水浴锅的温度和搅拌速度,打开液氯罐阀门,按一定规律通入氯气。同时使用氨水在各管道接口处检查气密性,确保无氯气泄露。反应一段时间后,用滴管吸取少量反应液滴入到10 % NaOH溶液中,若无白色沉淀说明反应结束。将反应液过滤、洗涤,放入烘箱中烘干获得ADC发泡剂。

2 结果与讨论

2.1 红外光谱表征

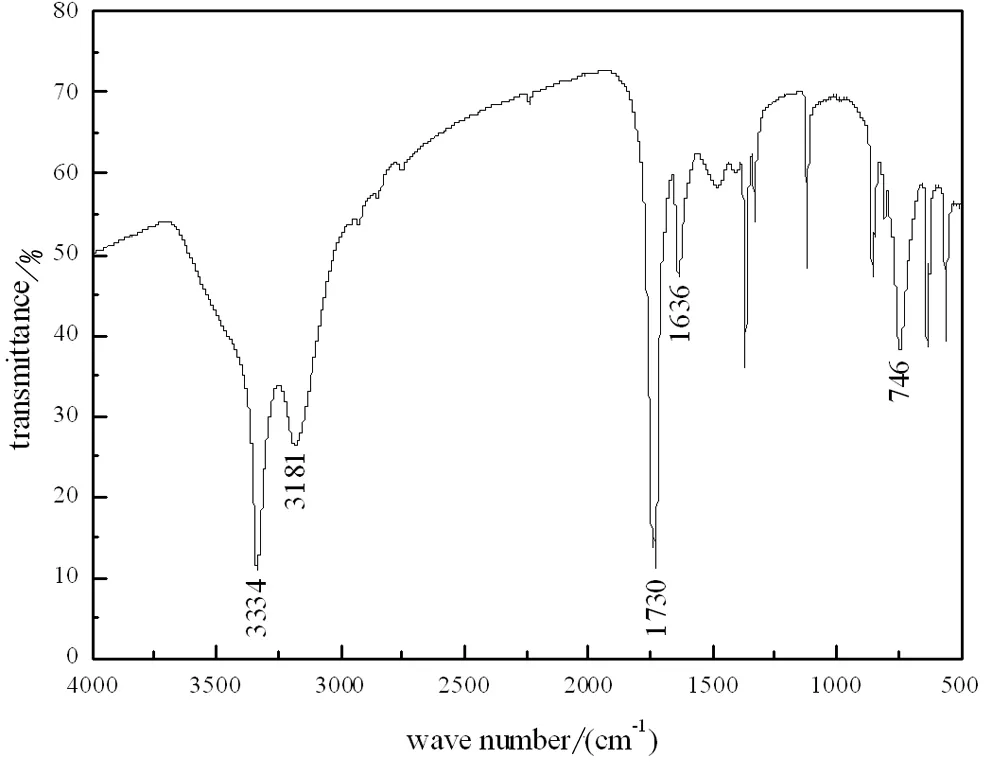

不添加表面活性剂制备的ADC发泡剂的红外光谱曲线如图1所示,从图中可以看出ADC发泡剂的几个特征峰,其中在3334 cm-1和3181 cm-1处的两个峰为伯酰胺中-NH2基团中N-H的伸缩振动峰,1636 cm-1和746 cm-1处分别为一级酰胺中N-H的面内和面外弯曲振动吸收峰;1730 cm-1处为C=O基团的伸缩振动峰,C=O基团的伸缩振动频率为1850~1600 cm-1之间,因为偶氮二甲酰胺中-NH2的共轭效应比氮原子的诱导效应强,所以在ADC发泡剂中C=O的伸缩振动吸收频率处于较低的波数位置。加入表面活性剂制备的ADC发泡剂的红外光谱曲线和图1相比变化并不明显。

图1 ADC发泡剂的红外光谱

2.2 ADC发泡剂形貌分析

图2为不加表面活性剂的条件下制备的ADC发泡剂的SEM照片,可以看出该ADC发泡剂的形貌,发泡剂颗粒粒径粗大且分布不均,有很大一部分的颗粒长度在20 μm以上;颗粒间大小差异较大,可以直观观察到该ADC发泡剂粒径分布较宽;颗粒多成不规则棒状,具有较大的长径比,在实际应用中这种形态的ADC发泡剂流动和分散性不好,通常会使发泡基体发泡不均匀从而使其应用受到很大的限制。

图2 不加表面活性剂反应 得到的ADC发泡剂SEM照片

2.3 硅烷偶联剂KH-550对发泡剂形貌的影响

表面活性剂对ADC发泡剂的形貌、粒径有很明显的影响,硅烷偶联剂(KH550)作为表面活性剂制备的ADC发泡剂的扫描电镜图片如图3所示。

图3 添加KH550制备ADC发泡剂的SEM照片(A) 1000倍,(B) 500倍

从图3中可以看出,使用KH-550作为表面活性剂,产物的形貌有较大的变化,颗粒粒径大幅度减小,颗粒粒径分布相对较均匀,颗粒形状和未加入表面活性剂的图2相比有较大改变,形状近似为立方体,平均粒径10μm,不再是长条棒状,长径比接近1,这种形状的粉体流动性和分散性大大优于棒状形状,从而使基体发泡更加均匀。

3 结论

利用溴化钠为催化剂,使用氯气氧化联二脲合成了偶氮二甲酰胺(ADC)发泡剂。通过场发射扫描电子显微镜分析表征了产物的形态大小,探讨了硅烷偶联剂(KH-550)的添加对合成产物形貌及粒度的影响。实验发现,硅烷偶联剂的加入使合成的产物粒度大幅度减小,粒子形状由长条状变成了立方形状,长径比更趋近于1。