管式微/超滤膜在工程应用中的影响因素

,,

(中电环保股份有限公司,江苏 南京 210008)

面对水污染严重和水资源短缺双重困境,国家倡导“污水回用”政策,很多企业响应“节水减排”,一方面将大部分水深度处理回用作循环水补充水和工艺与产品用水,但废水经生化、石灰软化、过滤后回用难以满足浊度、硬度、氯离子、溶解性总固体等水质指标要求;另一方面,废水采用石灰软化、生化过滤、离子交换与膜浓缩技术,最终蒸发结晶来达到"零排放",但是由于废水中的成份复杂,有机物与无机结垢污染物对浓缩膜、蒸发器造成清洗频繁,特别是有机物膜、硬度、二氧化硅等结垢物对浓缩膜与蒸发器造成运行不稳定。管式膜凭借其错流的过滤方式,不需要投加絮凝剂等聚合物,分离液体中的高浓度(固体物重量含量5%)悬浮固体而不会在膜表面堆积固体颗粒,可以代替常规系统中的重力沉淀、介质过滤和微/超滤,而且通量可达到300~500 LMH,所以很多项目在设计或改造中增加了管式膜,通过加药软化反应与浓缩分离沉淀物的管式膜结合,在充分利用药品效果的同时,软化和降低进水硬度、二氧化硅等结垢物的含量,满足反渗透等浓缩膜和蒸发器的进水水质要求。但目前应用的项目中多存在膜通量衰减率高,膜清洗频繁等问题,为此,本文通过试验来探讨管式膜在应用中的影响因素。

1 实验部分

1.1 实验水质

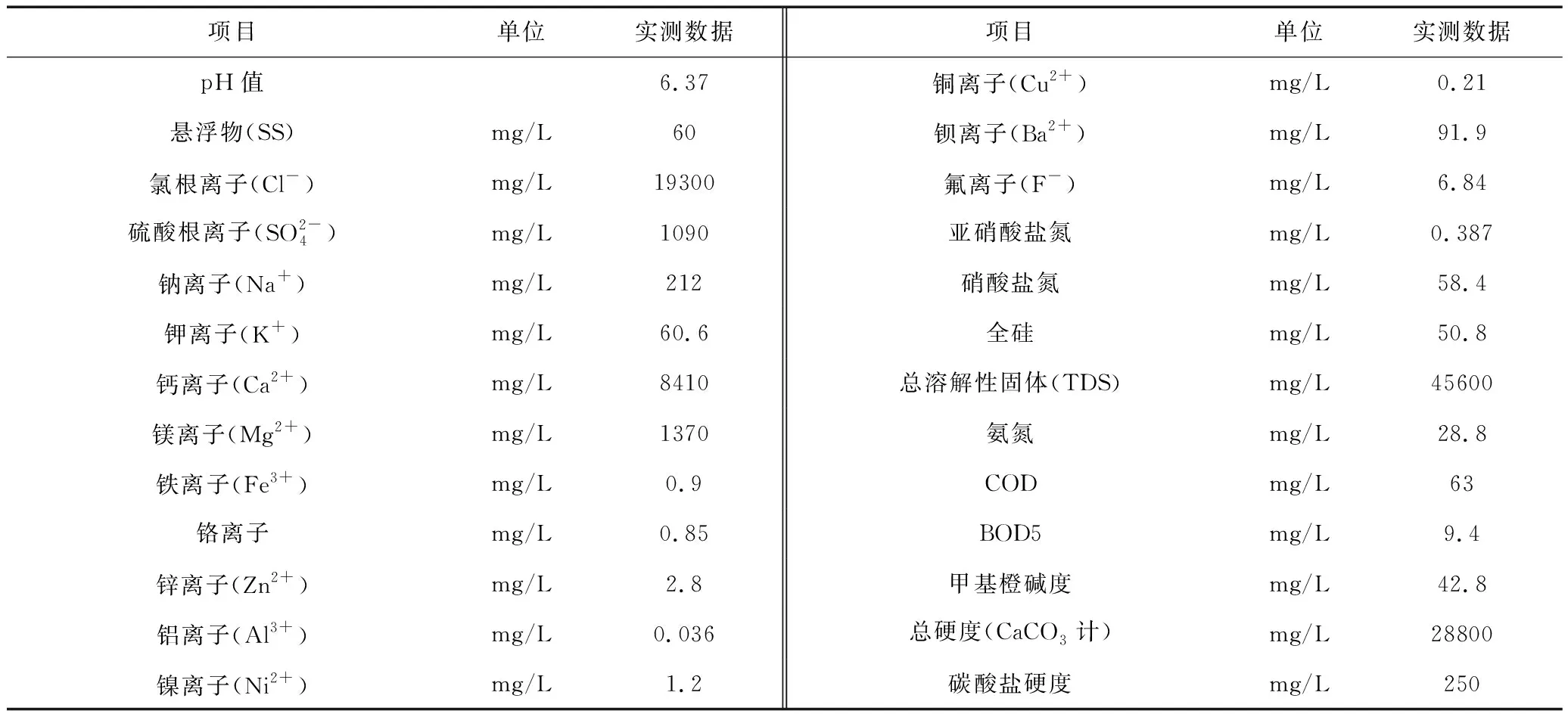

实验原水取自某电厂烟气脱硫废水(水质1)和某化工厂经生化后的生产废水(水质2),两种水质见表1和表2。

表1 水质1水质指标

表2 水质1水质指标

1.2 实验流程及主要设备

流程一:采用反应浓缩池、管式膜、产水箱、在线监测仪表组成的系统,见图1。

流程二:采用反应沉淀池、管式膜、产水箱、在线监测仪表组成的系统,见图2。

管式膜采用4支进口I5型膜面积2.4 m2、反应浓缩池和反应沉淀池容积同为2m3,产水箱容积1m3,进、出及回流管上设有流量计;进、出及回流管上设浊度仪、压力表、COD仪。管式膜实验装置见图3。

图1 流程一

图3 管式膜实验装置

1.3 实验方法

两种水质分别按两种流程进行实验,实验时每种流程按管式微/超膜的错流速度2,2.5,3m/s ,在膜通量相同条件下进行试验。

2 结果与讨论

2.1 错流流速对通量、压差的影响

采用流程2,用水质1做试验,反应池投加同种等量药剂、控制进水压力2bar,研究不同错流流速2,2.5,3m/s条件下管式微/超滤膜的通量随时间的变化,变化趋势见图4。结果表明:起始通量随错流速度的增大而增高,通量随着运行时间的延长逐渐降低;错流速度2.5m/s与3m/s下的通量相差不多,通量衰减率基本相近,较错流速度2m/s条件下小;3天后错流速度3m/s下的通量衰减率较2.5m/s更小些。

图4 通量随时间的变化趋势

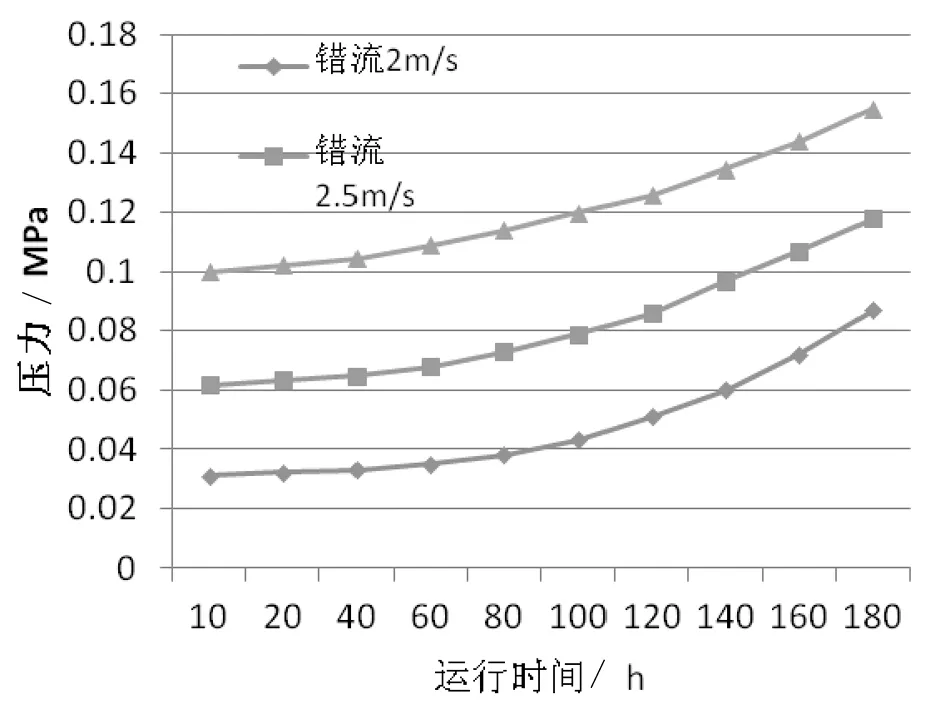

同等实验条件下,控制膜通量180 lmh,研究不同错流速度下压差随时间的变化,变化趋势见图5。结果表明:随着错流速度的提高,运行阻力倍速加大,运行压差随时间的延长而增大;错流速度2m/s下的压差3天后增大较快;错流速度2.5m/s下的压差5天后增大较快;错流速度3m/s的压差在6天后增加较快。

图5 运行压力随时间的变化趋势

采用水质2按流程二进行相同试验,变化曲线相似。

Ueda等[1]认为在错流过滤时,提高膜表面的水流紊动程度可以有效地减少颗粒物质在膜面的沉积,减缓膜污染。Liu等[2]人的研究表明,错流速度存在一个临界值,当错流速度较低,处于临界值一下时,膜污染迅速增加。当膜面错流速度达到一定上限值后,其进一步增加将不会对膜的过滤性能有明显改善作用。而且,过大的膜面错流速度还有可能因打碎活性污泥絮体而使污泥粒径减小,上清液中溶解性物质的浓度增加,从而加剧膜污染。

当错流速度大于2m/s时,膜面均处于湍流状态,但再高的流速靠近管壁处均存在层流层。经计算,对于膜管5mm的管式膜,错流速度2m/s时,靠近管壁的层流层厚度约7.4nm;错流速度2.5m/s时,靠近管壁的层流层厚度约2.5nm;错流速度3m/s时,靠近管壁的层流层厚度约1.8nm。

由于错流速度与通量和压差的关系,建议管式微/超滤膜的错流流速设定在2.5~3m/s之间,此间速度为管式微/超滤膜的临界错流速度。

2.2 不同水质对膜通量的影响

采用流程2,设定错流速度2.5m/s,用水质1和2分别进行同等实验条件下的试验,研究处理不同水质管式微/超滤膜通量变化,变化趋势见图6。结果表明:相同试验条件下,运行3天后,水质2与水质1分别对应的膜通量衰减开始出现不同,运行4天后膜通量衰减幅度增大且二者间的差距增大。根据水质分析,水质1的含盐量高但COD较低,水质2的含盐量低但COD较高,因此推断造成水质2对应的通量下降较快的原因是水中的较高COD与无机盐的结合粘附在膜的表面,影响膜通量[3]。

图6 处理不同水质,运行通量随时间的变化趋势

2.3 污泥浓度对膜通量的影响

设定错流速度2.5m/s,采用水质1和2分别按流程一和流程二进行试验,研究不同运行状况下管式微/超滤的通量变化,变化趋势见图7和图8。结果表明:相同条件下,水质1和水质2采用流程一的对应通量均较流程二下降,运行3天后两者衰减率均较开始增加。采用流程一,水质1运行5.5天后的通量小于130LMH,水质2运行5天后的通量也小于130LMH;采用流程二,水质1运行7天后的通量小于130LMH,水质2运行6天后的通量小于130LMH;这可能与污泥浓度有关,流程一运行时的污泥浓度较高,达1.5%~2.5%,而流程二运行时的污泥浓度约1000mg/L。水质2采用流程一运行时的通量衰减率更大,主要是由于污泥浓度的增加加上水中COD,粘附在膜表面的机率增大,影响膜通量[4]。

图7 处理不同水质,运行通量随时间的变化趋势

图8 处理不同水质,运行通量随时间的变化趋势

3 结论

(1)针对本试验水质,管式膜的错流临界流速为2.5m/s,正常运行时将管式膜的错流速度控制在2.5~3m/s,尽可能减少层流层厚度的同时,减少阻力降。

(2)处理水中有机物含量不同对管式膜的运行通量造成影响。实际运行时,当处理水中有机物浓度高时,管式膜的设计运行膜通量可适当选择较低值,当有机物浓度较低时,管式膜的设计运行通量可适当提高。

(3)管式膜可以承受一定的污泥浓度,但污泥浓度对管式膜的通量有影响。当污泥浓度较大时,管式膜的通量减少;而且处理水中的有机物与污泥浓度组合,对管式膜的运行通量影响更大,所以在设计运行时,管式膜的通量选择需要根据系统设计中的污泥控制浓度和处理水中的有机物浓度进行选择,当污泥浓度高且处理水中有一定量有机物时,管式膜的通量宜选择较低的值。