酸性镀铜柱状结晶成因及其对PCB性能的影响

白坤生 李思周 陈 凯

(广东成德电子科技股份有限公司,广东 佛山 528300)

0 前言

酸性镀铜是印制电路板制作的关键过程之一,镀层品质直接影响成品的导通功能。酸性镀铜品质常规监控项目有镀铜外观检查、均匀性(CoV)测试、镀液分散能力(TP值)测试、镀层延伸率测试。以上监测项目可控制大部分批量失效产品产出,但仍无法完全杜绝批量镀铜不良。因为这些检查项目着力于铜镀层宏观性能的测试,微观层面的可靠性无法体现。酸性镀铜微观结构可靠性主要涉及铜结晶的结构,正常的铜结晶为等轴结晶[1]。柱状结晶是铜镀层异常结晶的一种,表现为同一平面上沉积出的镀层晶体沿相同方向生长,随着时间的推移,形成“柱状”微观结构[2]。

1 柱状结晶简介

镀层形成柱状结晶时,外观不一定有异常,镀铜均匀性也不会有变化,现场无法立即层别出来。结晶状态是否正常只能通过烘板或热冲击后,再做金相切片到显微镜,(扫描电子显微镜)甚至SEM下观察判定,非常难把握。目前并无关于铜结晶的判定标准或规范对其进行品质或可靠性判定,即电镀铜的结晶形态不能作为判断产品品质好坏的定性标准[3]。尤其是垂直连续电镀(VCP)设备慢慢普及的今天,PCB连续上下线的制造方式导致一旦出现不良,追溯问题产品数量就需要耗费大量的人力物力。酸性镀铜柱状结晶引起的不良例子(见图1),镀层切面可见明显的柱状结晶,PCB成品未检查出结晶状态就出货,上件就已经出现开路,根本无法使用。

图1 柱状结晶引起的开路不良

印制电路板酸性镀铜是在硫酸铜的酸性镀液中,通过加入特定的有机物及无机物添加剂,并施加直流电的条件下,铜离子从镀液中析出到受镀表面的过程。电镀铜晶体析出过程可分为两步[4],第一步为Cu2+被还原成Cu+,这个步骤里Cu2+首先与添加剂结合并在外加电场作用下迁移到阴极表面,获得一个电子;第二步为Cu+进一步得到电子还原成Cu的过程,为铜沉积速率控制步骤[5][6]。由以上分析可知,铜离子在被还原成铜,结晶析出在被极化的阴极表面的过程本质上受到铜离子还原的电化学过程影响[7]。宏观上,电化学过程主要取决于铜离子本身浓度、添加剂浓度、镀液交换和电流密度。本文从添加剂浓度和电流密度方面入手,研究这两个因素对铜结晶形成的影响。

2 实验测试方法

本实验测试采用1.50 mm板厚,0.25 mm孔径的PCB,纵横比6:1,以测试参数电镀并烘干后,用亚克力树脂封胶研磨并抛光0.25 mm的孔,最后用氨水双氧水微蚀,并用日立SU1510型扫描电子显微镜拍摄SEM图片对照铜结晶情况。PCB样品处理流程:沉铜→酸性除油→DI水洗×2→酸洗→酸性镀铜→水洗×2→烘干→样品切片制作→检测酸性镀铜基础镀液组成如表1所示。

表1 酸性镀铜基础镀液

实验时,酸性镀铜有机物添加剂采用某著名电镀添加剂供应商产品T,为双组份添加剂,其中一剂为光亮剂(TA),另一剂为辅助剂(TS)。根据该供应商技术文件,TA使用范围为2.5 ml/L~10 ml/L,TS使用范围为10 ml/L~40 ml/L。

3 实验分析

3.1 电流密度对铜结晶影响

在酸性镀铜基础镀液中按照供应商给定最佳浓度加入添加剂T,即TA 5 ml/L,TS 10ml/L。充分搅拌后,将镀液温度控制到26 ℃,在标准的1500 CC Hulling Cell里各自配制新溶液进行不同电流密度的实验。电镀电流密度/时间分别为0.54 A/dm2/180min、 1.6 A/dm2/60min、 3.2 A/dm2/30 min、4.8 A/dm2/20 min。所有样品电镀完成并烘干后,制作切片样品,研磨并微蚀后检测铜结晶。不同电流密度下的铜结晶测试结果(见图2)。

图2 电流密度对铜结晶影响SEM测试结果(2000×)

由图2可知,其他条件相同的情况下,电流密度越低,铜的结晶越细腻,电流密度升高则获得的镀层结晶较粗大。外观方面,所有样品外观并无异常,均表现出镜面金属光泽。但0.54 A/dm2电镀出的样品明显可见靠外一圈出现柱状结晶不良,该电流密度下刚开始沉积出的镀层结晶无异常,一段时间后柱状结晶才开始出现并一直保持到电镀结束。这可能是由于光亮剂及载体分解产物开始对镀层产生负面作用所导致。随着电流的升高,铜层结晶变得越来越大,1.6 A/dm2下获得的结晶大小最均匀,3.24 A/dm2局部可见大量的大晶粒,4.8 A/dm2则只有大晶粒。可见电流密度对铜结晶颗粒大小的影响呈正相关关系。

3.2 添加剂浓度对铜结晶影响

考察添加剂浓度对铜结晶的影响时,将电流密度限定为1.1 A/dm2。此实验的添加剂使用量参照供应商给定标准,分别取两个组分的用量标准浓度上下限,做正交试验,具体实验设计见表2。

表2 添加剂浓度对铜结晶影响实验设计

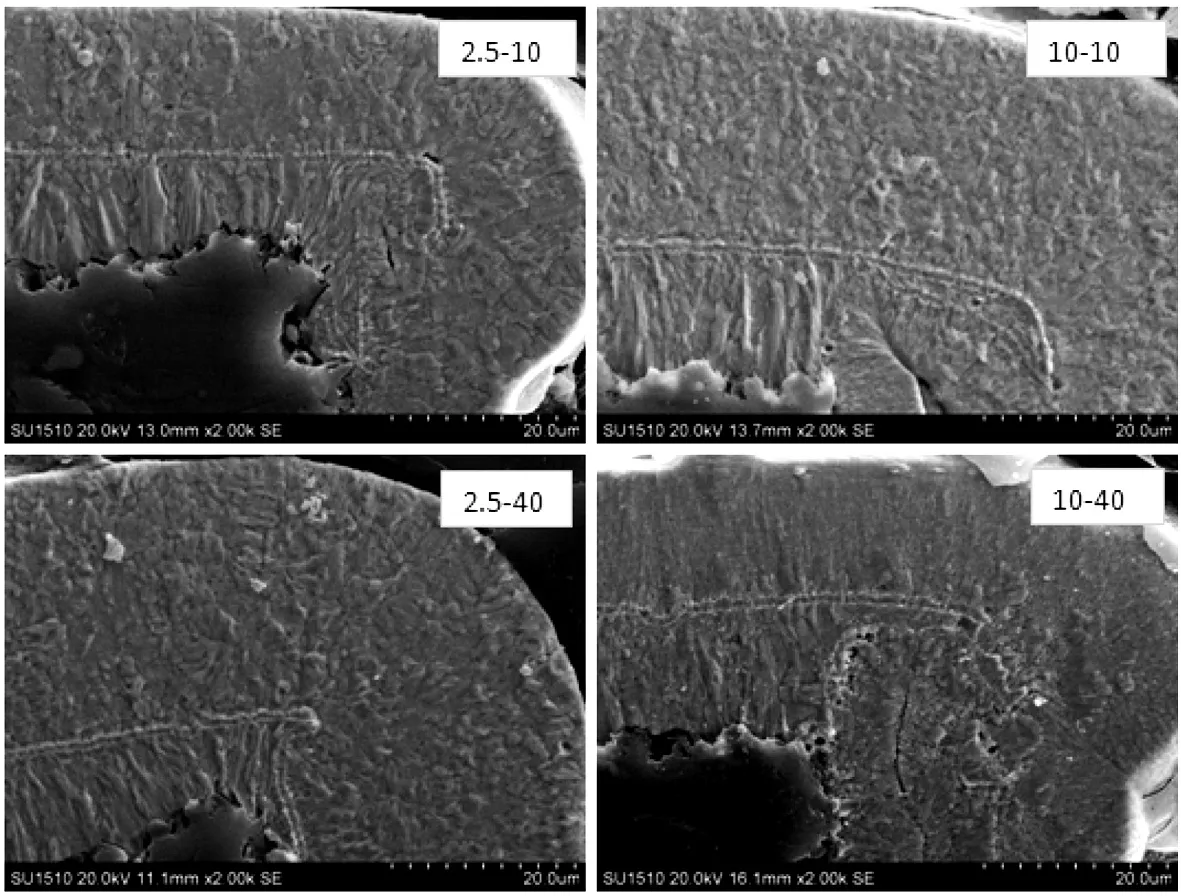

酸性镀铜的基础液同表1,镀液温度26 ℃,电镀时间90 min。具体结晶测试结果如图3。

图3 不同添加剂浓度下铜结晶的SEM图(2000×)

由图3可知,在1.1 A/dm2下,低光亮剂(TA)浓度所做测试板结晶正常,且晶粒较粗大,而高光亮剂浓度做样品结晶很细腻,但局部有柱状结晶。测试结果可见,铜结晶形态主要受光亮剂浓度影响,辅助剂(TS)对结晶形态影响没有光亮剂显著。在光亮剂浓度10 ml/L时,载体浓度10 ml/L所做样品柱状结晶区域不大,当载体浓度40 ml/L时,柱状结晶区域变大,这可能是由于多余的载体在较低的电流密度下,不仅未能起到作用,反而起到反作用,既多余的载体在槽液中的成镀液杂质,阻碍正常铜结晶的形成。另外,实验结果还显示,在这种低电流密度试验条件下,低光亮剂浓度会引导大颗粒铜结晶的生产,形成类似高电流密度下析出的结晶。

3.3 柱状结晶性能

酸性镀铜的等轴结晶和柱状结晶分别进行热冲击试验(10 s×3次×288 ℃),然后制作切片,观察结晶状态,结果如图4所示。

图4 等轴结晶和柱状结晶热冲击后SEM形貌(2000×)

图4中拐角处柱状结晶经热冲击后,仍然保持了热冲击前的柱状结晶形态不变,但晶界之间空隙变得非常大。这些空隙远没有铜层断裂所形成的裂隙间距那么大,不会直接导致测试出过孔不通的情况,可见柱状结晶不一定会导致铜镀层的断裂,但具体应用中这种脆弱的链接状态可维持多久无法判定。

柱状结晶引起的性能失效方式为孔壁镀层开路,但柱状结晶不是引起孔壁铜层开路的唯一因素,其他因素还有板材的z轴热膨胀系数、孔壁粗糙度、板材是否容易开裂、孔壁有无吸收水或有机溶剂等。若上述因素均可排除,即使镀层有柱状结晶,也不一定会导致过孔不通失效。显然,这些因素中的任意一个存在都会大幅提高镀层断裂的风险。

4 结论

在光亮剂浓度及基础镀液浓度相同的前提下,降低电流密度会导致酸性镀铜柱状结晶形成的风险加大。在其他条件相同时,光亮剂浓度越高,越容易产生柱状结晶,辅助剂则不会对柱状结晶的形成产生显著影响。

柱状结晶不一定会导致孔铜的断裂开路。形成柱状结晶之后,铜是否会断开还受到板材的物理性能影响。目前暂时没有用于鉴定铜结晶是否正常的相关标准或规范,可以肯定的是柱状结晶对PCB镀层物理性能有潜在的负面作用。随着行业对PCB品质可靠性要求的日益提高,建议各大制造商建立关于铜镀层质量在结晶层面的内部监控标准,提高自身产品可靠性与市场竞争力。

博敏电子不良品缺陷展圆满落幕

为贯彻执行“安全、品质、交期、成本”的八字方针,增强员工对PCB的质量意识,提升公司产品良率,根据“品质年”年度计划,博敏电子品质管理中心组织举办了PCB缺陷展览会。活动在各工厂内部设点,以画报上墙的形式展示各工厂生产过程中出现的各种不良缺陷板。

两个多月的展示期内,各厂由厂长带领全厂人员轮流参观、解说,加深参展员工对各工序中因生产失误造成的不良品缺陷板的认识。

制造副总裁韩志伟先生在梅州博敏的缺陷展闭幕式上表示:“在2018年品质活动中,各公司的每一位员工都尽职尽责,特别是开展不良品缺陷展后,明显发现员工们的各项生产操作更加规范。通过此次活动,加深了员工对各类板子典型缺陷点的了解,使员工充分认识到用心做好本职工作的重要性,也使基层管理干部认识到平时管理工作中的不足并进一步提升管理水平,保证产品的质量。”

工厂发言代表在分享环节提到:“通过本次展览,让大家更加直观地了解到本工序典型的缺陷,更加了解品质的重要性,在以后的工作中,要时刻把品质放到第一位,并在实践中提升品质意识,提高产品质量。严格按照工序文件作业,规范作业,提高每个员工的品质意识。与此同时,我们还要更注重首检和过程检查,让本岗位的品质提升到一个新的台阶。”

相信通过本次PCB缺陷展,博敏人能够进一步提高品质意识,用心认真地按照生产操作规范进行作业,同时形成起自检、自律、对结果负责的良好风尚,齐步向着零缺陷产品的品质终极目标前进。

(博敏电子)