制备工艺对透水型碎石混凝土强度和透水性能的影响研究

张敏特 ,朱袁洁 ,夏晗 ,何辉 ,沈娇 ,吴庆

(1.江苏科技大学 深蓝学院,江苏 镇江 212003;2.江苏科技大学 土木工程与建筑学院,江苏 镇江 212000;3.浙江国泰建设集团有限公司,浙江 杭州 311200)

0 引言

近年来,随着国家海绵城市建设的大力推进,越来越多的城市开始利用透水铺装材料减少路面雨水径流量[1]。由于普通混凝土中胶凝材料、骨料的粘结使其具有较高强度,但其孔隙率往往很低,造成材料无法透水;而透水混凝土由于其可透水并过滤雨水中的污染物、吸声降噪、缓解“热岛效应”等优点逐渐被应用于城市市政建设中[2]。传统透水混凝土强度较低,难以满足路面交通要求,存在透水系数与抗压强度此消彼长的矛盾。如何使混凝土的孔隙率、透水系数与其抗压强度间的矛盾缩小是进行大规模铺设透水路面的前提,也是当前海绵城市建设中急需解决的难题[3]。迄今为止,国内外有关透水混凝土的研究大多着眼于原材料及配合比的优化[4],通过提高胶凝材料对混凝土的粘接作用增强材料的强度与透水率,而对于其试块的投料、成型、养护等制备工艺的研究报道较少。

本研究通过优化透水混凝土制备工艺参数,从拌合、成型、养护条件等方面对标准混凝土试块的透水性能与抗压强度进行试验,探索强度高、透水性强的透水混凝土制备工艺,以期为路面透水混凝土的推广应用提供参考。

1 试验

1.1 试验材料

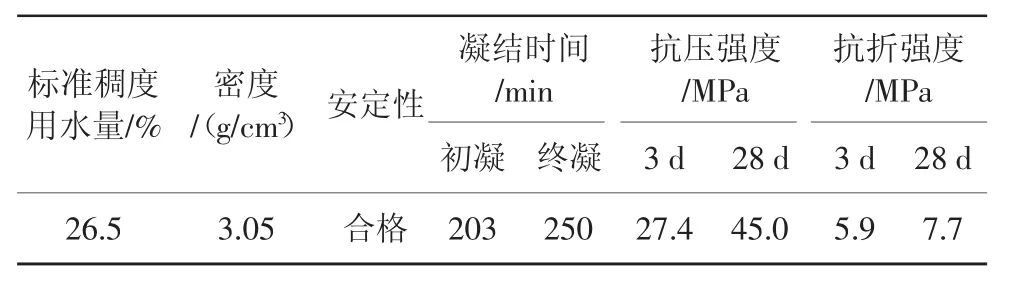

水泥:海螺牌P·O42.5水泥,主要性能指标如表1所示。

表1 水泥的主要性能指标

粗集料:南京产碎石,粒径5.65~7.50 mm,堆积密度1568 kg/m3,压碎值 5.28%,吸水率 1.2%,符合 CJJ/T 135—2009《透水水泥混凝土路面技术规程》要求。

水:自来水。

减水剂:江苏苏博特公司生产的聚羧酸高效减水剂,减水率为23.5%。

1.2 配合比设计

根据CJJ/T 135—2009计算得到混凝土的配合比(kg/m3)为:m(水泥)∶m(水)∶m(碎石)∶m(减水剂)=500∶110∶1450∶6。试验过程中,由于混凝土现场流动性较大,试块表面易产生泛浆现象[5],故最终将混凝土的水灰比由0.25降至0.22。

1.3 制备工艺

1.3.1 拌合工艺

固定水灰比均为0.22,通过二次投料、净浆裹石2种投料方式,采用电动搅拌机(功率18.5 kW)搅拌,每组6个试块,具体拌和操作如下:(1)二次投料法:先投入碎石与60%体积的水,搅拌1 min后加入剩余40%水和全部水泥,再搅拌2 min;(2)净浆裹石法:先投入水泥与60%体积的水,搅拌1 min后投入碎石,再搅拌1 min以使石子表面包裹水泥浆,最后加入剩余40%水并搅拌1 min。

1.3.2 成型工艺

将搅拌均匀的混凝土装入150 mm×150 mm×150 mm模具中,采用振动成型与击实成型2种方式分别对试块的透水性能与抗压强度进行测试,具体成型操作如下:(1)振动成型:将装模后的试块放至振动台(功率1 kW,振动频率50 Hz)中,每6个试块为1组,分别振动4、8、12 s,每隔4 s暂停1次,将产生的空间填满后继续振动,最后用刮刀将模块表面手工压实抹平;(2)击实成型:使用10 kg击实锤对装模后的试块进行均匀击实,每6个试块为1组,分别击打10、20、30次,最后手工整平模块表面。

1.3.3 养护方式

以每6个试块为1组,分别以标准养护(温度20℃,相对湿度95%)与水中养护(温度18℃)的方式养护2组,其中第1组测试其7 d抗压强度,第2组测试其28 d抗压强度。

1.4 测试方法

1.4.1 力学性能测试

参照GB/T 50081—2016《普通混凝土力学性能试验方法标准》对透水混凝土进行养护以及7 d、28 d抗压强度测试,试件尺寸为150 mm×150 mm×150 mm。

1.4.2 孔隙率的测试

参照CJJ/T 135—2009,采用排水法,按照式(1)计算孔隙率n:

式中:n——混凝土试块的连通孔隙率,%;

mw——弹簧秤测得水中试块的质量,g;

md——干燥混凝土试块的质量,g;

ρ水——自然状态下水的密度,取1.0 g/cm3;

V——混凝土试块自然状态下的毛体积,cm3。

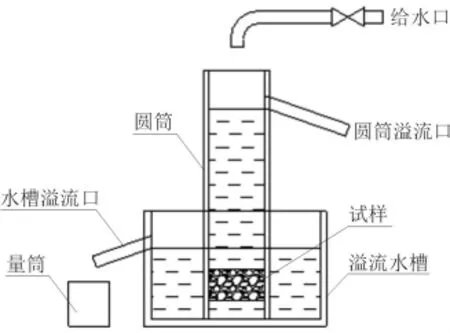

1.4.3 透水系数的测试

水泥浆与碎石间存在胶连关系,而透水混凝土中因为无细骨料,空隙较大,所以拌合方式与投料工艺对透水混凝土的强度及透水性能均有较大影响。而运用上述排水法测试孔隙率时,试块中的连通空隙与半连通空隙一同算入渗水量中,但透水混凝土中只有全连通空隙才可使水顺利流过,造成了试块透水性能测试上的偏差。因此,为更精确测试混凝土的透水性能,采用图1所示定水头透水系数测试装置,在试块浇筑时,每批同时用直径100 mm、高度50 mm的模具浇筑透水系数测试试样3个,养护7 d后取出。将试样用石蜡密封后向溢流槽中加水使混凝土达到饱和,待水槽溢流孔中水流稳定后,用量筒接水,记录5 min内流出的水量Q,测量3次取平均值。最后按照CJJ/T 135—2009要求计算试样透水系数。

图1 定水头透水系数测试装置

2 结果与讨论

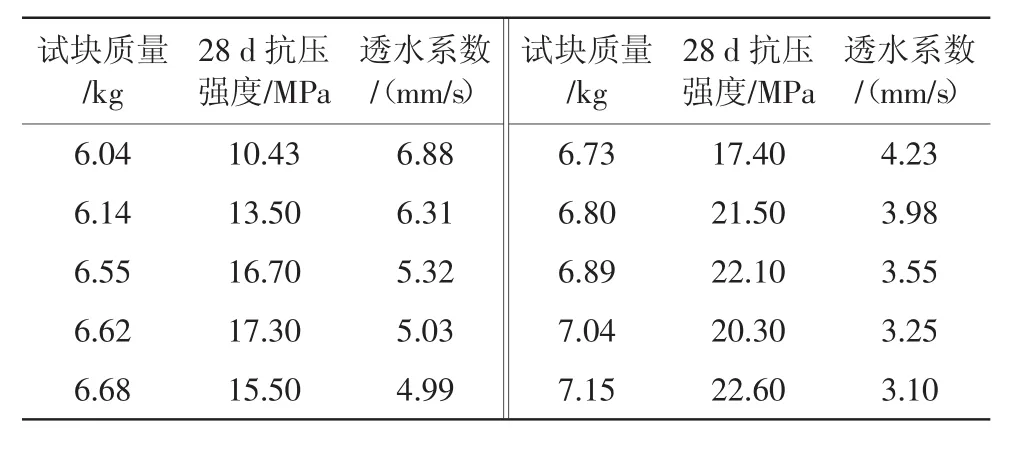

2.1 成型试块质量对混凝土抗压强度及透水性能的影响(见表2)

表2 成型试块质量对混凝土透水性能及抗压强度的影响

混凝土制作时的成型工艺会极大地影响对其孔隙率、强度,并且从其单位质量的大小可以直观的反映出其透水系数与抗压强度的变化。由表2可见,对于150 mm×150 mm×150 mm的标准试块,相同标准养护条件与二次投料拌合工艺下,混凝土抗压强度随试块质量增大总体呈提高的趋势,而透水系数随混凝土质量的增长而减小。根据混凝土抗压强度与透水系数的要求,当混凝土试块质量在6.6~7.0 kg,即试块密度达到1.96~2.07 g/cm3时,2项指标均符合路面铺设要求,而成型工艺对混凝土的密度起着决定性作用。因此,为探究透水适量、强度高的透水混凝土,需通过比较控制试块的振动与击实来保证2个指标的协调。

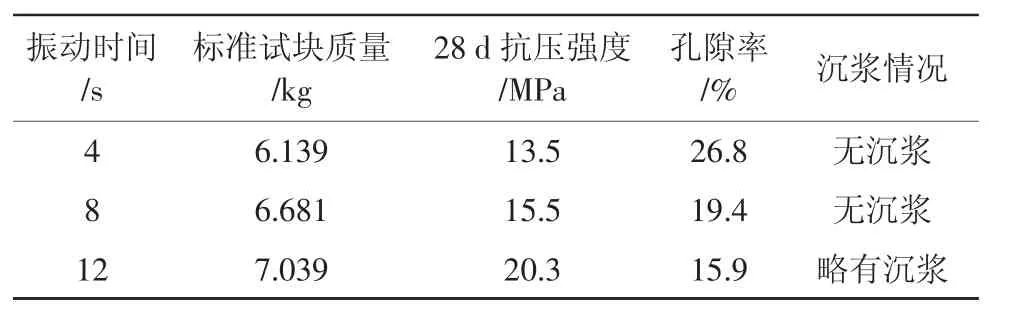

2.1.1 振动时间对透水性能的影响

振动成型可以较为均匀地加速混凝土成型过程,提升混凝土的密实度,从而提高混凝土的抗压强度。然而,由于振动过程中石子间孔隙较大,因此水泥浆会由于重力作用流向模块底部,造成沉浆,使试块的孔隙率大大降低,从而影响混凝土的透水率。因此通过控制振动时间对混凝土的沉浆与透水情况进行试验观测。表3对比了振动时间分别为4、8、12 s时试块的透水情况。

表3 振动时间对混凝土透水性能的影响

由表3可见,振动4 s和8 s时,孔隙率较大,透水情况较好,而振动12 s时,试块略有沉浆产生(见图2),阻挡了上端水从底部渗出,故孔隙率较小。此外,当振动时间为4 s时,试块质量较小,抗压强度较低,所以只有振动时间为8 s时,采用振动成型的方式可同时满足透水与强度要求。这主要是因为相较于普通混凝土,透水混凝土的孔隙率较大,若振动时间过短,拌合物不能充分密实,导致试件的抗压强度较低,但此时透水性较好;若振动时间过长,水泥浆体顺着骨料间的空隙流走,虽然骨料之间的浆体会变少,但流走的浆体沉积在底部,导致底部大量碎石间隙被水泥浆填满,影响混凝土的透水性能[6]。此外,试验中发现采用振动成型容易使试块边缘部位压实不均匀,导致进行抗压强度测试时混凝土由于边缘开裂发生破坏,从而影响抗压强度的测试。

图2 振动成型下透水混凝土及底部沉浆

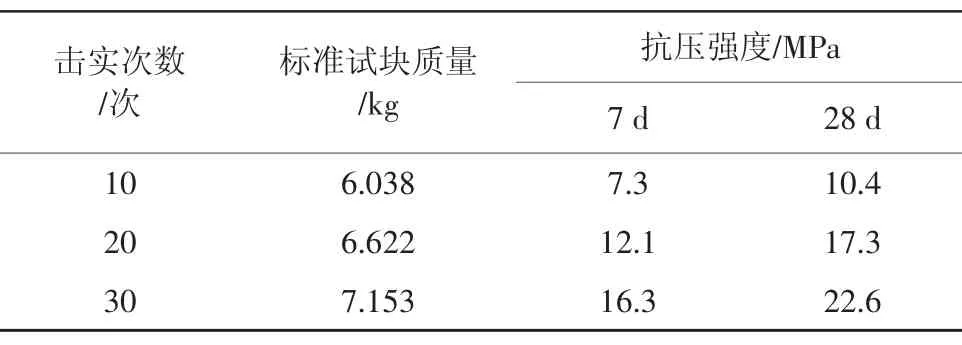

2.1.2 击实次数对抗压强度的影响

相较振动成型而言,通过击实的方式可使试块均匀成型,避免密实度不均匀。相关资料表明[7],当混凝土击实次数低于40次时,由于混凝土内部处于连通或半连通状态,混凝土孔隙率能满足透水铺装要求,因此重点研究击实次数对混凝土强度的影响。在采用标准养护条件与净浆裹石拌合工艺时,击实次数对混凝土抗压强度的影响见表4。

表4 击实次数对混凝土抗压强度的影响

由表4可见,随着击实次数的增加,透水混凝土的抗压强度明显提高,当击实次数达到30次时,抗压强度最高,可满足透水铺装要求。主要原因是随着击实次数增加,颗粒在碎石空隙中相互镶嵌,强化了颗粒间的机械咬合力[8],包裹在集料表面的水泥浆粘结面增大并且挤压密实,使水泥水化后的混凝土强度得到提升[9]。

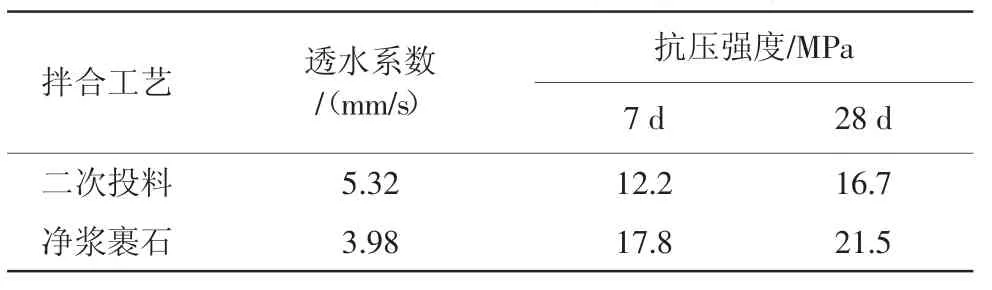

2.2 拌合工艺对混凝土抗压强度与透水性能的影响(见表5)

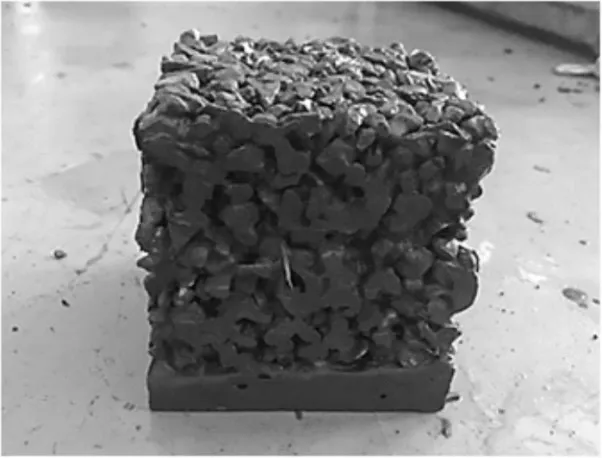

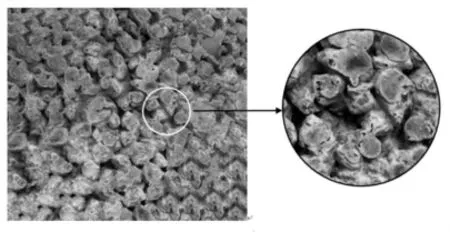

由表5可以看出:在相同标准养护与8 s振动成型条件下,采用净浆裹石拌合工艺的混凝土强度较二次投料工艺而言有着显著的提高,并且此类投料方法试制的混凝土透水系数仍满足透水铺装要求。主要原因在初拌合时,碎石表面较为干燥,且表面的毛细孔洞可以从水泥浆中吸收一些水,使第1次搅拌时生成“灰裹石”的颗粒,在第2次搅拌时,水泥浆直接与先前的颗粒相粘结,而且在此阶段颗粒间可流动的水泥浆水灰比较总体水灰比有所降低,故能使混凝土颗粒的粘结力更强,达到一种相互搭嵌的效果(见图3)。此外由于采用净浆裹石,集料的吸水过程被延后,减小了混凝土的需水量,在一定程度上增加了强度,但是混凝土容易由于集料吸水减少了混凝土的凝固时间,这对路面铺设有一定影响。二次拌合则使集料在早期即吸附大量的水分,拌合后易发生泌水现象,使得其强度明显降低。

表5 拌合工艺对混凝土透水系数与抗压强度的影响

图3 混凝土内部“灰裹石”颗粒组合结构

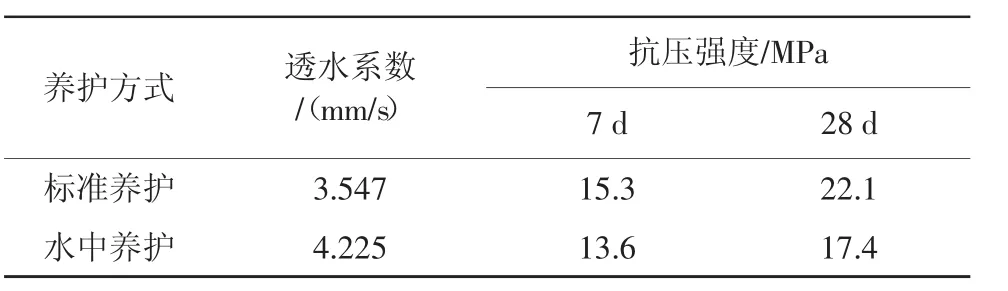

2.3 养护方式对混凝土抗压强度与透水性能的

影响

混凝土在水化硬化中强度的发展在很大程度上受养护条件的影响,尤其对于孔隙率较大的透水混凝土[10]。在8 s振动成型和二次投料拌合工艺下,养护室标准养护与水中养护对混凝土透水系数和抗压强度的影响见表6。

表6 养护方式对混凝土透水系数与抗压强度的影响

由表6可见,在标准养护室蒸汽养护条件下混凝土的抗压强度较水中养护的高,这主要是由于在水中水分不流失,水泥水化速度较快,对于普通混凝土而言会使骨料结合更紧密,而透水混凝土无细骨料,孔隙较大,因此对石子的相互粘接起着相反的作用[11]。

3 结论

(1)通过净石裹浆的拌合工艺,配合击实法成型,使试块密度达到1.96~2.07 g/cm3,最后经标准蒸汽养护28 d后可使试块透水系数达到3 mm/s以上,抗压强度达到20~22 MPa,满足一般交通路面使用要求。

(2)拌合混凝土时,通过水泥净浆预先与石块包裹拌匀,可提高混凝土颗粒的嵌实度,在保证混凝土孔隙率的同时不影响石粒间的粘接。

(3)混凝土试块成型时,采用击实法可避免试块产生沉浆现象,避免底部水泥浆阻挡水分的渗透,使孔隙率达到15%~20%。

(4)在标准养护条件下,水泥水化速度较水中养护相对较慢,可使混凝土之间粘结更加紧密,避免水泥浆堵塞颗粒中的空隙。