煤矿井下胶带输送机传动滚筒优化探究

刘利云

(山西焦煤集团霍州煤电鑫钜煤机装备制造有限责任公司研究所, 山西 霍州 031400)

引言

胶带输送机是煤矿井下主要运煤设备之一,具有结构简单、运行平稳、管理维护方便等优势,能够实现长时间、大荷载、不间断运输。而传动滚筒作为电力拖动、摩擦传动的第一传输单元,其结构和型式优化对系统性能和后期维护极其重要。

1 传动滚筒结构

胶带输送机的传动滚筒部分结构如图1所示。

图1 传动滚筒结构示意图

由上图可知,传动滚筒主要是通过轴、筒体和加强环来传递动力的。就目前而言,根据井下胶带输送机胶带长度、荷载重量及滚筒功率的大小来确定滚筒数量。其中单滚筒胶带输送机目前应用最为广泛,以某矿为例,其主要技术参数如下:物料粒度为0~300mm,物料散状密度 γ=0.9 t/m3,水平机长Lh=163.600 m,提升高度H=76.288 m,胶带宽度B=800mm,胶带速度V=2.5 m/s,运输能力Q=290 t/h,倾斜角度α=25°,受料点只尾部一个。

2 项目分析

结合现场胶带输送机的工况条件和实际经验,影响传动滚筒功效和寿命的主要因素包括胶带倾角、胶带宽度、圆周力和轴功率等。

2.1 胶带倾角

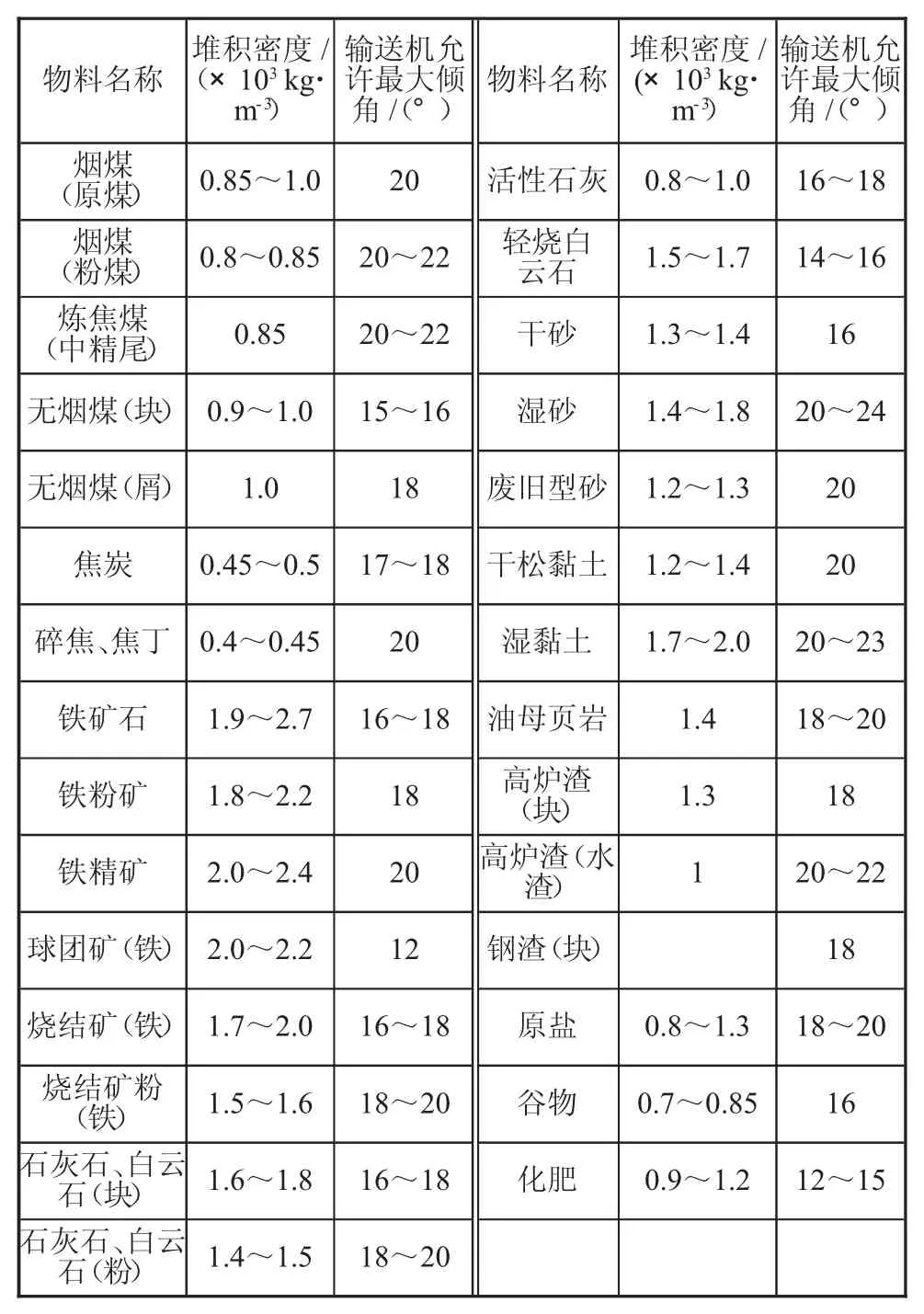

矿用胶带输送机传动滚筒允许的最大倾角与物料、堆积密度关系如表1所示:

由表1可得,井下顺槽巷道胶带输送机滚筒设计为20°~22°左右,盘区大巷输送机滚筒设计为15°~16°左右,地面上仓皮带机洗煤厂等区域的角度应控制在18°左右。

表1 带式输送机最大输送角度

2.2 胶带宽度

胶带的宽度取决于物料的粒度、性质、运量和带速。根据传动滚筒功率和现场运输能力需求,初选带宽,采用60°深槽角的槽形幅板组,并对其运输能力进行校核。运输能力计算公式如下:

式中:Im为输送机运输能力,t/h;S为胶带输送机上方物料的最大横截面积,m2;v为带速,2.5 m/s;k为倾斜输送机面积折减系数;γ为物料松散密度,900 kg/m3。

参考MT/T467—1996《煤矿用带式输送机设计计算》[1],如表2所示,可知当带式书动机最大倾角为22°时,对应胶带面积折减系数k=0.76。

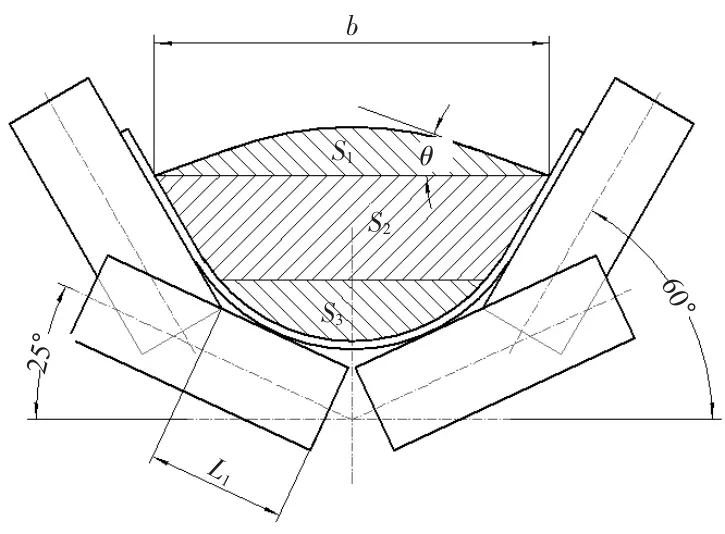

传动滚筒对应幅板的安装设计如图2所示。

表2 传动滚筒对应胶带面积折减系数k

图2 传动滚筒对应幅板安装示意图

其槽形截面(最大装料断面)的面积S(即S1、S2、S3三面积之和)按MT/T467—1996《煤矿用带式输送机设计计算》[1]计算。

当带宽为b=0.8 m,L1=0.25 m,θ=22°时,代入上式,可得:S=158563.27mm2≈0.15856 m2

根据公式(1),代入数据计算得:Im=1284.37 kg/s≈356.77 t/h。

参考MT/T467—1996《煤矿用带式输送机设计计算》,要求倾角22°时带式输送机每小时输送能力不得低于 290 t/h,356.77 t/h>290 t/h,

因而带宽取800mm可满足运输能力需求。

3 滚筒设计

根据以上工况因素分析可知,在荷载一定的情况下,传动滚筒的使用效率与胶带倾角、胶带宽度、圆周力和轴功率存在一定关系。而实际使用中传动滚筒出现物理损坏,主要还是轴与筒体、接盘等区域发生形变,因此要提高滚筒的轮毂强度和传递力矩,必须选择最佳的滚筒直径。

3.1 传动滚筒直径

参考MT/T467—1996《煤矿用带式输送机设计计算》,传动滚筒直径公式为:

式中:C0为确定最小滚筒直径的计算系数,δ为滚筒带芯厚度。

根据现场实测及设计标准,当C0取150,δ取0.0035 m 时,D=0.525 m[2]。

对输送带受压表面的面比压力进行校核,即:

式中:Sy为传动滚筒的紧边输送带张力,N;t为钢丝绳芯输送带的钢丝绳间距,mm;B为初选带宽,mm;[p]为受压表面的许用面比压,一般取[p]=106N/mm2;d为滚筒钢丝绳直径,mm。

根据现场实测数据,当Sy=S1=62178 N,t=10mm,初选带宽B=800mm时,参考MT/T 467—1996可知d取3.5mm,则代入数据计算得D≥448mm。

因此,按滚筒直径系列应选用传动滚筒的最小直径525mm,但考虑到为主井皮带机,结合目前市场选型,确定滚筒直径为800mm。

3.2 传动滚筒静载计算

根据公式,传动滚筒承载分支幅板所受静载荷为:

式中:e为辊子载荷系数,取0.7;ltz为上幅板间距,取1.2 m;q为输送物料单位长度的质量,取32.22 kg/m;q0为输送带单位长度的质量,取16.4 kg/m。将数值代入公式计算得P0=457.4 N。

经查,上幅板直径为Φ119mm,幅板长l=315mm,轴承为4G205,承载能力为2370 N,因而上幅板能满足静载荷要求;

回程分支幅板(平幅板)所受静载荷计算公式为:

式中:e为辊子载荷系数,取1,ltk为下幅板间距,取3m。将数值代入公式计算得P0=482.2 N。

经查,下幅板直径为Φ119mm,幅板长l=950mm,轴承为4G205,承载能力为1530 N,因而下幅板能满足静载荷要求。

3.3 动载计算

根据公式,承载分支幅板所受动载荷为:

式中:fs为运行系数;fd为冲击系数;fa为工况系数。

根据下页表3其中fs可取1.2,下页表4fd可取1.32,下页表 5fa可取 1.0[3]:

则P0'=P0×fs×fd×fa=572.4×1.2×1.32×1.0=906.7 N<2370 N。

回程分支滚筒所受动载荷Pu'=Pu×fs×fa=482.2×1.2×1.0=578.64 N<1530 N。

承载分支、回程分支的动载荷均能满足要求。

综合以上计算结果表明:按滚筒直径系列传动滚筒直径选为800mm时传动效率最佳;当上幅板直径为Φ119mm,幅板长l=315mm时,传动滚筒承载能力为2370 N;当下幅板直径不变,幅板长l=950mm时,传动滚筒的承载能力为1530 N;回程分支滚筒所受动载荷为578.64 N。

表3 运行系数fs

表4 工况系数fa

表5 冲击系数fd

4 结语

通过对传动滚筒受力影响因素分析,对优化调整直径后幅板静载、动载荷计算可知,优化直径和幅板间距,能够很大程度减少了幅板的轴向受力,避免在长时间交变应力下滚筒造成的不必要损耗。此方法可对大倾角胶带的传动滚筒、改向滚筒和胀紧滚筒进行全面改善,进一步明确传动滚筒直径、接盘支点和幅板厚度的最佳工况参数,为滚筒面应力分布和变形偏移分析提供数据参考。