一种多挡后置变速箱取力器故障分析

孙 洋

(中国重汽大同齿轮有限公司, 山西 大同 037000)

引言

多挡变速箱的后置取力器匹配主机厂,市场反馈故障频次较高,经现场确认取力器故障主要典型形态为:取力器壳体开裂、取力器油封漏油。市场服务初步检查没有找到根本原因,只是对应对破损零件进行更换,更换后没有问题,故障得到解决。为了彻底解决该故障,通过故障再现、理论计算分析及有限元计算,找到故障的根本原因,并且采取相应的措施,解决对应故障。

1 取力器的作用

取力器是装在变速箱外侧的附加装置(水泥搅拌车的取力器是在离合器外壳上),它从变速箱的某杆齿轮获取动力。这个动力的接通或断开是通过驾驶室内的一个电磁阀来控制的。由取力器带动高压油泵供自卸车,带动水泵供消防车,带动压缩机供制冷车,带动液压马达旋转搅拌罐[1]。

2 取力器故障的理论分析

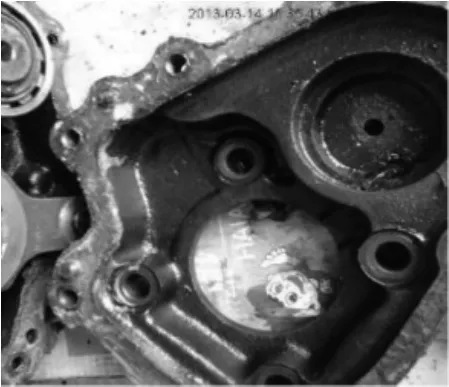

2.1 取力器壳体开裂

取力器与变速箱的连接为悬挂结构,取力器前壳(见图1)与变速箱后壳通过四条螺栓连接(见图2),一台取力器的质量为15 kg左右,取力器的输出法兰盘连接整车输出轴,为整车取力[2]。由于整车取力传动轴工作时使取力器产生振动,长期使用对取力器前壳产生的力很大,势必发生疲劳裂纹(见图3),这就要求取力器能够有足够的强度,不能够有铸造砂眼及裂纹。通过返回故障零件的前壳裂纹分析查看,取力器前壳与变速箱接触结合面同取力器回油管凸台面有个台阶差,开裂的位置多发生在此位置,针对前壳开裂进行有限元分析,从应力云图(见图4)上看出,计算结果取力器前壳体回油孔凸台面受力较大与实际发生开裂的位置吻合。

图1 取力器前壳零件图

图2 取力器前壳的固定示意图

图3 取力器前壳开裂位置

图4 改进前壳体的有限元分析应力云图

2.2 取力器油封漏油

取力器油封安装在取力器法兰与输出轴端盖之前(见图5),给取力器整体起到密封保护作用。通过对返回故障件进行拆解分析及故障再现,发现:现使用的取力器现使用的气密检查仪可靠性差;输出凸缘与油封唇口结合处粗糙度Ra0.4 μm没达到,使油封早期磨损;原设计对油封无防尘装置,易进灰尘影响油封寿命。

图5 油封的安装位置及油封无防尘罩状态

3 取力器的优化

经过理论分析及故障再现,确定故障并进行优化。

1)采用加强的前壳体。前壳体厚度由6mm变成8mm,取力器前壳采用一体式结构前壳消除台阶差,加强改进后的前壳体有限元分析应力下降。

2)对总成100%采用密封加压0.025~0.03 MPa浸泡式气密性检查,确保检测可靠性。抽查取力器气密性,确认油封良好密封。购置自动抛光机,对凸缘上油封部位进行抛光处理,确保该部位达到Ra0.4以上。对油封增加防尘装置。检查油封压装过程,确保油封压装垂直,压装过程不损伤油封刃口。取力器放油螺塞增加磁铁,防止取力器工作过程中产生的铁屑损坏油封。

4 取力器优化的验证及效果

对优化后的取力器进行台架试验,完成疲劳试验,并且经过道路试验,改进新状态取力器后一段时间,通过对市场故障模式分析及跟踪,取力器壳体开裂及取力器油封漏油故障得到了改进,效果显著。

5 结语

通过对故障取力器进行拆解以及对故障模式的分析,确认故障形态,将故障箱在台架模拟整车故障的工况,进行故障再现,再进行理论分析及有限元分析,得出引起取力器壳体开裂及油封漏油的原因,采取了改进措施,解决了取力器的故障,降低故障索赔为企业带来效益,同时为今后的设计提供依据及参考。