煤矿井下排水系统离心泵叶轮口环间隙的优化研究

张 志

(中天合创能源有限责任公司, 内蒙古 鄂尔多斯 017000)

引言

离心式水泵作为一种广泛应用的排水装置,是目前最常用的井下排水设备,离心泵依靠高速旋转将机械能转换为液体的动能实现排水,因此对离心泵的工作效率和稳定性要求较高[1],离心泵叶轮口环间隙对离心泵工作时的容积效率影响较大,不同的叶轮口环间隙对离心泵的工作特性影响极大,多数科研工作者对离心泵性能的研究主要集中于对叶轮叶片结构的改善,较少涉及间隙研究,因此本文对离心泵叶轮口环间隙对离心泵工作特性的影响进行研究。

1 离心泵计算模型的建立

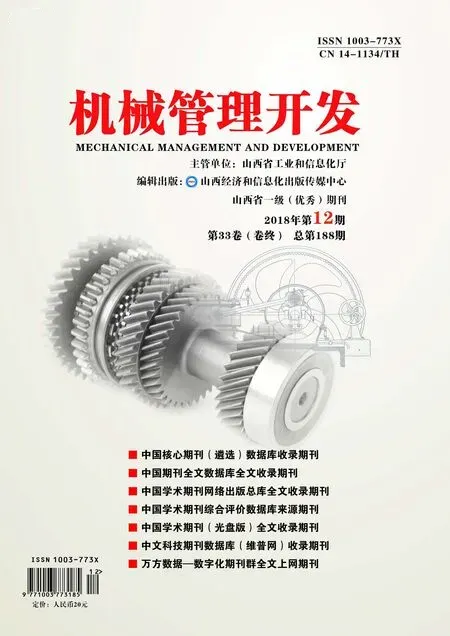

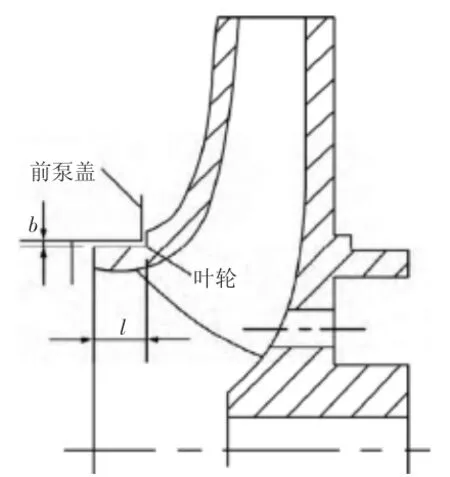

以常用的井下排水泵为分析对象,为确保该分析的准确性,对其进行三维建模时不仅包括离心泵,还包括了进、出水管部分,如图1、图2所示。

图1 叶轮口环间隙结构示意图

图2 离心泵流体区域结构示意图

将三维模型导入到Fluent仿真分析软件中并对其进行网格划分,离心泵的壳体及叶片为大曲率不规则的弧面结构,在进行网格划分时采用Tetra及Mixed结合的非结构化混合网格划分,先对泵体的整个流道进行划分,然后对叶轮口环间隙的位置加以细化处理,确保在圆弧过渡位置具有相当数量的网格点,保证计算精度。综合评估后采用了基于压力的求解方程对该离心泵进行分析,其求解时的数学模型可表示为[2]:

式中:Sφ为广义源代码;ρ为液体的密度;t为时间数值;φ为数学通用因变量;τφ为广义扩散系数。

液体在离心泵内流动时将做复杂的三维湍流流动,因此需要对液体的湍流流动进行专门分析,以提高数值分析的准确性,利用RNGk-ε湍流模型作为对泵体内的计算方案。在分析时利用离心泵工作时的耗散率和湍流动能为基础数据,实现对液压流动时湍流流量的控制。仿真时离心泵仿真参数的设置根据离心泵的实际情况进行,设置流量为55 m3/min,电机转速为2900 r/min,泵的扬程为30m,离心泵的叶轮的最大直径为167mm,进口位置的直径为70mm,叶轮的叶片数量设置为4片,叶轮口环的原始间隙设置为0.5mm,口环位置间隙的长设置为16mm。

2 不同口环间隙对离心泵效率的影响

离心泵在进行工作时会在口环位置的连接处产生一定流体的泄露,造成离心泵工作效率的降低,影响井下排水工作,为了对不同口环间隙对离心泵排水效率的影响程度进行精确分析,将离心泵样机工作时所测得的理论值和不同口环间隙下得出的离心泵的工作效率进行对比,对口环间隙对离心泵工作效率的影响程度进行评估,离心泵样机的口环间隙为0.5mm,为了对比分析,本文分别选择了口环间隙为0.2mm、0.5mm和0.8mm情况下对离心泵的工作效率进行分析,离心泵工作时的效率η计算公式可表示为[3]:

式中:Q为流体在叶轮内的水流量;ω为叶轮转速;pin为离心泵进口处的压力;pout为离心泵出口处的压力;M为离心泵叶轮旋转时的输出扭矩。

离心泵工作时效率的测试值和理论值的分析结果如图3所示。

由图3可知,离心泵的效率与叶轮口环的间隙密切相关,当口环间隙为0.2mm时其效率约为76%,此时实测效率低于理论计算效率,当叶轮口环的间隙为0.8mm时其效率约为69%,此时的实测效率略微高于理论计算的效率,当叶轮的口环间隙为0.5mm时,其效率的理论值和模拟值重合度较好。

图3 不同口环间隙下离心泵的效率变化曲线

3 不同口环间隙下离心泵的压力变化分析

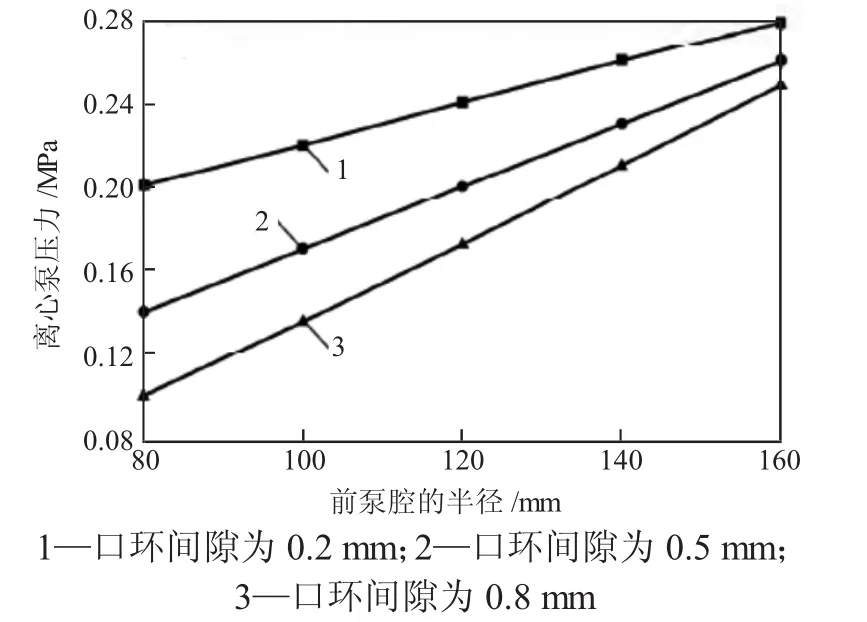

利用Fluent仿真分析软件对不同口环间隙情况下离心泵工作时的压力变化情况进行了分析,分析结果如图4、图5所示。

图4 不同口环间隙下离心泵的压力(Pa)云图

图5 不同口环间隙下离心泵的压力变化曲线

由图4可知,离心泵口环间隙的变化对泵进口和出口位置的压力分布影响显著,叶轮口环间隙越大,离心泵在工作时后腔高压区的范围不断减小,前腔低压区的范围不断向着蜗壳蜗室的上侧移动,因在蜗壳内部沿流体流动方向上的尺寸远大于垂直于运动方向上的尺寸,因此随着口环间隙的变化其在沿流体流动方向上的压力变化较为显著,口环间隙越小气压力变化的幅度越大。

由图5可知,离心泵前腔的压力逐渐降低,且口环间隙越大其下降的幅度越大,通过对比当口环间隙为0.2mm时其流体流动时的静压要远高于0.5mm、0.8mm口环间隙情况下的液体压力,离心泵前腔压力的变化会直接导致流体流动时的径流情况发生变化,流体静压越高,液体在泵体内流动时的液阻越大,在流动过程中的流体的泄漏量就越大。

4 不同口环间隙情况下离心泵的速度变化分析

为了对不同口环间隙情况下离心泵速度场的变化情况进行分析,引入了叶轮口环处液体的流速计算公式及压差下流动的阻力系数的数学公式[4]。

式中:Δp为液体在叶轮口环位置进、出口位置的压差;l为液体流动的距离;b为口环间隙宽度;v为口环间隙处液体的平均速度;λ为压差流动情况下的阻力系数;μ为液体的动力黏度。

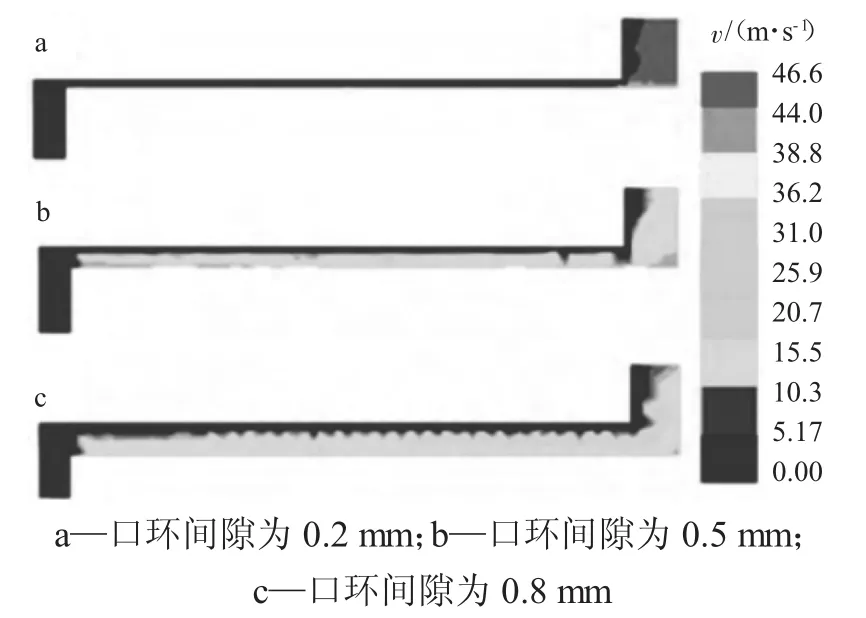

流体在叶轮内部流动时在内部环型内壁摩擦产生剪切力,使流体发生了变形,在流体的内部会产生一个向外的挤压力,因此流体的流动会同时表现出一个沿周向的流动和垂直于径向的压力流动,由式(3)、式(4)可知,流体在流动时口环间隙对速度影响极大,口环间隙越小气流动时平均流速越小,阻力系数显著增加,由图6所示的不同口环间隙下流体的速度分布可知,口环间隙越大其流速越大,但泄露量会增加。

图6 不同口环间隙下离心泵的速度场

5 结论

针对不同口环间隙对离心泵工作特性的影响进行了分析,结果表明,叶轮口环间隙能显著影响流体在离心泵内的流动状态,当口环间隙为0.5mm时能够确保液体在流动时的压力、震动和泄漏量的平衡。