热管理用金属基复合材料的应用现状及发展趋势

张 荻,谭占秋,熊定邦,李志强

(上海交通大学材料科学与工程学院 金属基复合材料国家重点实验室,上海 200240)

1 前 言

随着电子技术向高功率、高频率、微型化、集成化方向快速发展,电子元器件的功率密度攀升,产生的热量剧增,传统的W-Cu、Mo-Cu金属及Al2O3、AlN、BeO陶瓷等热管理材料已不能满足当前电子封装对结构功能一体化、高效散热及绿色环保的综合发展要求,对其正常工作效率和使用寿命构成巨大威胁[1, 2],尤其是以高功率的绝缘栅双极型晶体管(IGBT)、微波、电磁、光电等器件为典型应用的高科技技术领域和以有源相控阵雷达、高能固体激光器等为典型应用的国防技术领域的迫切应用需求[3, 4]。电子封装对热管理材料性能的总体要求包括[5-7]:① 热膨胀系数(CTE)与半导体材料(硅、砷化镓、氮化镓)匹配或接近:减小与半导体之间的热应力,避免热应力失效;② 高热导率:能将半导体产生的热量及时均匀化并散除到环境中;③ 足够的强度、刚度和韧性:对半导体和器件起到良好的支撑和保护作用;④ 高气密性:抵御外部高温、高湿、腐蚀或交变条件等有害环境,构筑高可靠性工作空间;⑤ 成型性与表面控制:易加工成型或可近终成形,并满足表面质量控制要求(镀金、粗糙度、平整度等);⑥ 轻质化:密度尽可能低,利于器件的结构轻量化设计;⑦ 其他特殊要求:如功能特性要求(电磁/射频/辐射屏蔽、导电/绝缘等),成本控制与竞争性要求(成品率高、适于批量生产、价格低等)。

金属基复合材料(MMCs),通过将高导热、低热膨胀系数的颗粒、纤维或片状增强体与较高热导率、高热膨胀系数的铝、铜、镁或银等金属复合,从而可集成热导率高、热膨胀系数可调的优异物理性能和高刚度、高强度、高韧性的力学性能,从而满足不同电子封装的苛刻要求,是现代最具竞争优势的新型热管理材料[1]。热管理用金属基复合材料选用的增强体主要是各种形式的碳材料(碳纤维、热解石墨、金刚石颗粒)、碳化硅颗粒、硅颗粒等,金属基体则以铝、铜为主。本文重点针对铝基、铜基、镁基复合材料的性能特点,综述其产业化与应用现状,为热管理用金属基复合材料的未来发展提供参考。

2 金属基复合材料热管理应用现状

2.1 铝基复合材料

铝基复合材料在金属基复合材料中发展最成熟,主要包括硅/铝(Sip/Al)、碳纤维/铝(Cf/Al)、碳化硅/铝(SiCp/Al)、金刚石/铝(Diamond/Al)等,不仅比强度、比刚度高,而且导热性能好、热膨胀系数可调、密度低,在航空航天、交通运输及其他移动系统等结构轻量化应用领域极具竞争优势[8],尤其是Sip/Al和SiCp/Al复合材料在国内外已得到广泛应用。

2.1.1 Sip/Al复合材料

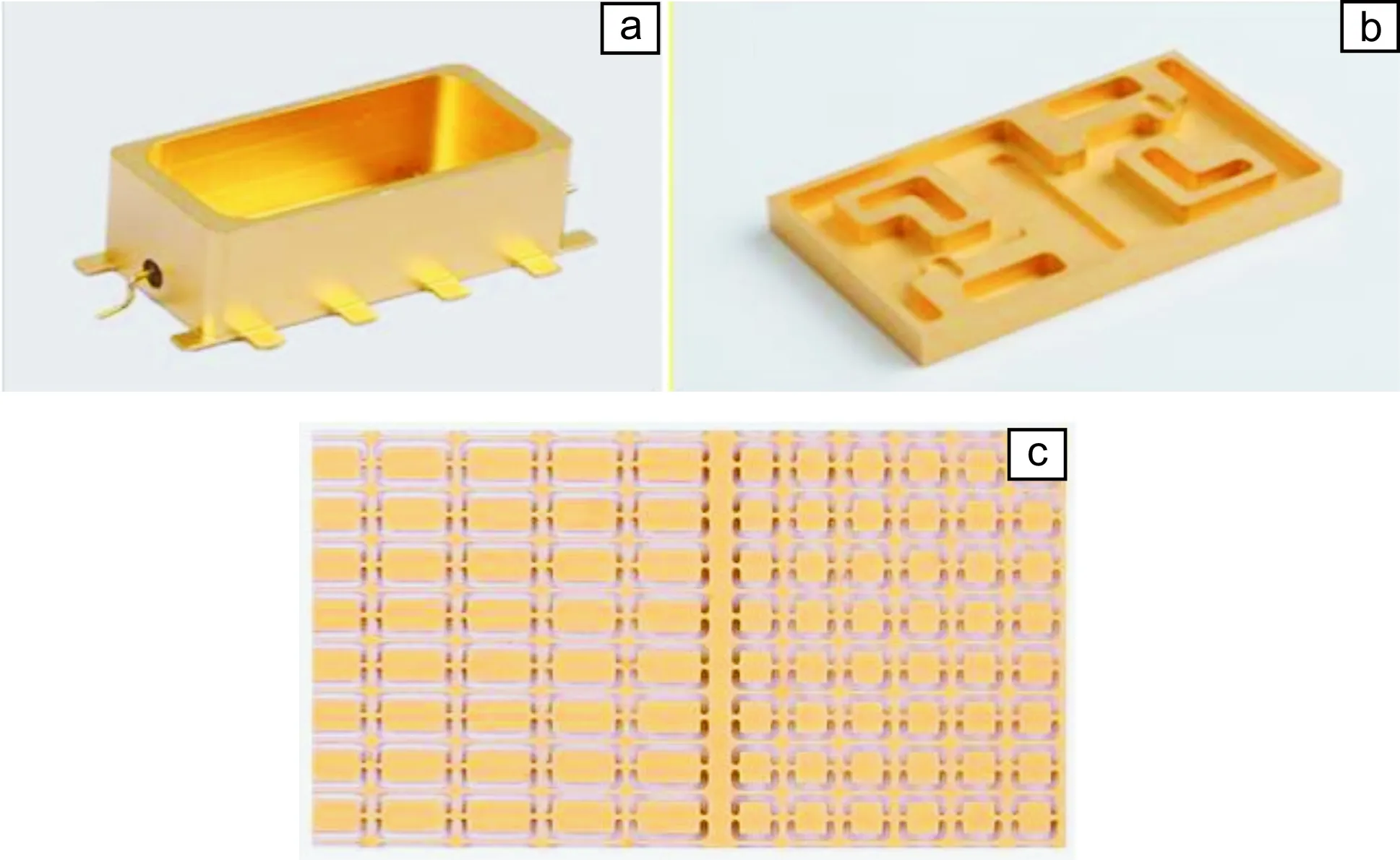

Sip/Al复合材料,应用单位中多称为高硅铝合金,实际上是一种Si颗粒与Al或Al-Si合金的复合材料,其独特优势在于较好的机械加工性、电镀和钎焊性能[9],图1给出了为国内企业生产的形状各异、加工量不同的Sip/Al复合材料产品照片,表面已经电镀处理[10]。Sip/Al复合材料主要制备方法包括喷射成形法、粉末冶金法、压力熔渗法等,在文献里已有较全面的综述[9, 11]。随硅含量增加,Sip/Al复合材料密度、热膨胀系数与热导率一般均下降,如表1所示。

图1 Sip/Al复合材料产品[10]Fig.1 Typical products of Sip/Al composites[10]

CompanyModelSi/(vol%)TC/(W·m-1·K-1)CTE/(×10-6 K-1)Density/(g·cm-3)Sandvik Materials TechnologyCE115014911.02.5CE9601299.02.45CE7701207.42.AlSi505014011.52.50R.S. TechnologyAlSi6060125102.46AlSi70701207.52.43Aavid ThermacoreAlSi40126152.53Hunan Aerospace Chengyuan Precise Machniery50 Si-Al5014511.32.5060 Si-Al601269.12.4770 Si-Al701137.42.43Tianjin Baienwei New Material TechnologyAlSi505014011.52.50AlSi70701207.52.43Xi’an Trusung Advanced MaterialAlSi—110~1507.5~13.5—

Sip/Al复合材料最早由欧盟启动的BRITE/EURAM研发项目推动,在英国Osprey Metal、Alcatel Space和GEC-Marconi公司的通力合作下,采用喷射沉积技术及后续加工技术,通过控制Si的体积分数,形成了热导率为120~150 W/(m·K)、CTE为(7~11)×10-6/K的CE系列合金(CE,controlled expansion)。目前英国Sandvik Materials Technology公司制备的Osprey CE alloys系列Sip/Al复合材料已成为世界上性能最成熟的热管理用铝基复合材料,在军备、航空、航天电子产品封装领域大量应用,并最早实现商品化。日本住友公司采用粉末冶金法研制的Si体积分数为30%~60%的Sip/Al复合材料,在日本、美国、欧洲发达国家军用通信电子设备的器件封装中也获得批量应用[9]。

国内市场上,天津百恩威新材料科技有限公司、湖南航天诚远精密机械有限公司、西安创正新材料公司、江苏豪然喷射成形合金有限公司等均生产Sip/Al复合材料产品。然而,由于体积含量50%~70% Sip/Al复合材料的热导率仅为120~140 W/(m·K),逐渐限制了其在高端功率密度电子器件领域的应用。

2.1.2 SiCp/Al复合材料

SiCp/Al复合材料是研究最多、应用最广泛的铝基复合材料[5],其复合制备、电子封装特性与热管理应用效益已有较多综述[12-14]。SiCp/Al复合材料一般由体积分数55%~70%的SiC颗粒与铝或铝合金复合而成,热膨胀系数为(6~9)×10-6/K,与半导体匹配较好,热导率为160~200 W/(m·K)(少数宣称高于240 W/(m·K)),比Sip/Al复合材料高30%以上,密度(2.9~3.1 g/cm3)比Sip/Al复合材料高20%,机械加工能力较Sip/Al复合材料显著变差,但仍可采用金刚石刀具进行加工。随SiC颗粒体积分数增加,SiCp/Al复合材料热膨胀系数下降,密度和热导率增加。

美国铝业Alcoa自1980年起致力于铝基复合材料的研究,并成功将体积分数70%~73%的SiCp/Al复合材料用于半导体封装,提高了封装的可靠性和散热能力。美国DWA Aluminum Composite、英国Aerospace Metal Composites (AMC)较早采用粉末冶金法制备SiCp/Al复合材料,美国Thermal Transfer Composites (TTC)、II-IV M Cubed Technologies则采用无压熔渗法制备SiCp/Al复合材料,均具备规模生产能力和稳定丰富的产品系列。日本DENKA电化株氏会社和美国CPS公司是目前世界上规模最大的两家SiCp/Al复合材料基板产品生产企业,占据了行业绝大部分的市场份额。

早在20世纪,由TTC研制的SiCp/Al复合材料就率先被美国休斯公司、西屋公司应用于军方机载有源相控阵雷达的GaAs毫米波微波集成电路收/发(T/R)组件模块封装外壳,不仅提高了T/R组件性能,且可减重70%,实现了机载和空基系统轻量化。典型的应用案例包括:美国洛克希德·马丁公司研制的F-22“猛禽”战斗机的遥控自动驾驶仪、发电单元、飞行员头部上方显示器、电子计数测量阵列等关键电子系统、美国格鲁曼公司研制的舰载电子战斗机EA-6B徘徊者、雷神公司生产的机载电子反制系统AN/ALE-50、美国麦道公司为海军研制的舰载单座双发超音速多用途战斗机F-18“大黄蜂”和由欧洲战斗机公司设计的第四代半欧洲台风战斗机均使用了大量SiCp/Al复合材料用于热管理封装组件[6, 15]。此外,SiCp/Al复合材料还用于洛克希德·马丁公司研制的RAD6000飞行计算机组件,在火星探路者和卡西尼号宇宙飞船等许多深空探测器中发挥着重要作用。

在新能源功率器件方面,SiCp/Al复合材料被用作大功率和高可靠性IGBT封装基板[16]。IGBT通常安装在氮化铝衬底上,基板材料必须与氮化铝CTE匹配,以防止空洞或剥离失效。事实表明,由于铜基座与陶瓷支架间的焊点会在高功率循环状态下失效,因此无法满足高功率IGBT可靠性需求,而SiCp/Al复合材料基板耐受上万次热循环也不会失效。1991年通用汽车开发出世界上首辆现代电动汽车EV1,即选用SiCp/Al复合材料替代铜用于IGBT封装,满足了模块热管理要求。1997年,日本丰田公司开发的世界第一台混合动力汽车Prius上路,其电力系统IGBT功率模块,也采用了SiCp/Al复合材料封装基板,以保证动力系统的可靠性。1999年,日本铁路700型新干线列车在功率转换模块中使用了SiCp/Al复合材料封装基板,以保障动力系统耐用性和热管理高效性。

2009年以后,我国新能源汽车异军突起,比亚迪、北汽新能源、吉利、荣威等公司对IGBT功率模块及SiCp/Al复合材料封装基板需求量骤增,快速发展的中国高铁产业更是不断对IGBT及其封装技术提出更高的需求和挑战。据报道,2017年底株洲中车时代电气完成了“3600 A/4500 V压接型IGBT及其关键技术”,被认定为世界上功率等级最高的压接型IGBT,针对热管理要求配备了双面散热技术,实现了国内大容量压接型IGBT技术“从无到有”的跨越。

在无线通讯方面,SiCp/Al复合材料在卫星与电子通讯上也得到广泛应用,典型的如“铱星计划”,是美国摩托罗拉公司提出的第一代真正依靠卫星通信系统提供联络的全球个人通信方式,由66颗卫星组成空间网络,其中大量采用了SiCp/Al复合材料作为印刷线路板板芯,不仅提供有效机械支撑以减小发射时产生的剧烈震动,其高效热管理特性更可保障卫星元件,在太阳光交替照射时具有良好的温度均匀性及长期工作可靠性。

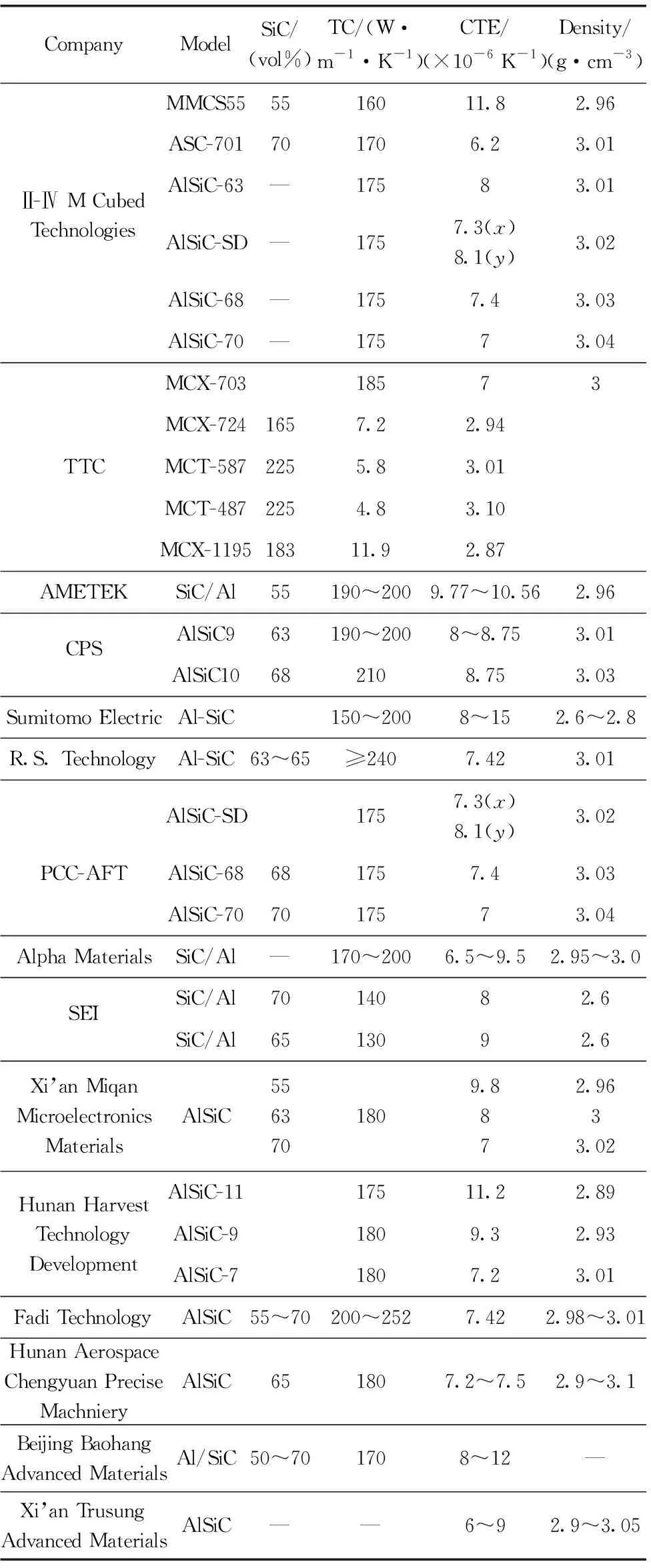

我国对高体积分数SiCp/Al复合材料的研制始于20世纪90年代,研究单位有北京有色金属研究总院、北京航空材料研究院、哈尔滨工业大学、上海交通大学、国防科技大学、北京科技大学、西北工业大学、中南大学、华中科技大学等,围绕粉末冶金、搅拌铸造、压力浸渗、无压浸渗、共喷射沉积、粉末注射成型-熔渗等多种制备工艺开展研究,部分研究成果已通过中试扩大生产转化为商业化产品。尤其近年来,得益于电子技术迅猛发展的推动,金属基复合材料的研究与产业化也得以快速发展,使国内可提供高体积分数SiCp/Al复合材料热管理产品的企业发展到10余家,包括(但不限于)西安明科微电子材料有限公司、湖南浩威特科技发展有限公司、湖南航天诚远精密机械有限公司、湖南恒裕新材料科技发展有限公司、西安法迪复合材料有限公司、西安正新材料公司、北京宝航新材料有限公司等,产品主要用于航天装备(微电、微波功率器件封装)、交通运输(高铁及电动、混动汽车的IGBT封装)、新能源(电网、风电)、通信系统(卫星通信基站、5G 通信、网络基站系统)及国防装备(相控阵雷达封装、电子精确制导、导弹寻的系统和电子干扰系统)等。图2给出了国内两类SiCp/Al复合材料的典型产品照片:散热柱型基板和新兴VR(virtual reality)产品轻量化散热底板[17];表2列出了国内外部分产品性能指标。

图2 SiCp/Al复合材料典型产品:(a) 散热柱型基板,(b) 新兴VR产品轻量化散热底板[17]Fig.2 Typical products of SiCp/Al composites: (a) baseplate with pin-fins, (b) light-weight baseplate used in VR products for heat dissipation[17]

2.1.3 Carbon/Al复合材料

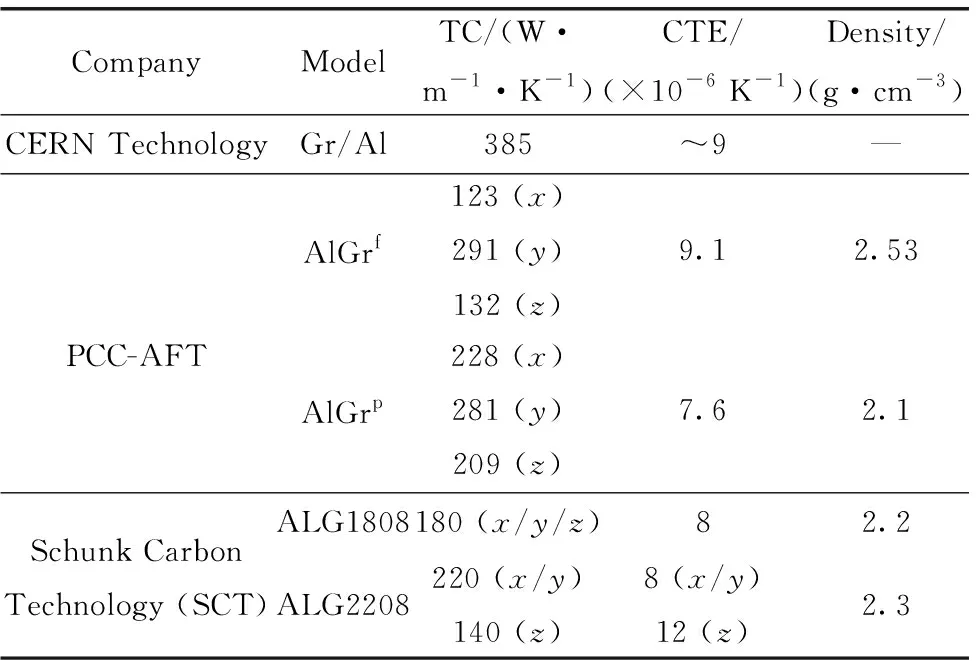

以碳纤维或石墨为增强体,与铝复合制备的Carbon/Al复合材料,与上述Sip/Al、SiCp/Al复合材料相比具有更优良的机械加工性能,可加工成型各类复杂形状或薄壁构件,如图3a所示[18]。然而,一方面,高导热碳纤维或鳞片石墨具有显著的各向异性,复合材料物理性能直接受增强体空间取向的影响,使其设计更加复杂,如螺旋排列、网状排列等,以解决各向异性问题,或者针对服役工况,利用其性能各向异性促进热源温度均匀化[1]。另一方面,Carbon/Al复合材料的力学性能与气密性较Sip/Al、SiCp/Al差得多,尤其是复合制备工艺控制失当,会导致碳与铝发生化学反应生成易潮解的脆性产物Al4C3,使复合材料易粉末化,服役耐久性与可靠性急剧下降。因此,通常Carbon/Al复合材料使用时常需进行表面防护处理,或用于干燥服役环境。典型地,[0/90/90/0]层状Cf/Al复合材料用于宇宙飞船聚光光伏阵列构件,与固定光伏元件的BeO支座连接,既起到支撑保护作用,又可将元件热量及时传导出去,同时由于与BeO热膨胀相同而不会导致钎焊热应力失效[19],如图3b所示[18]。瑞士CERN Technology、美国PCC-AFT、德国Schunk Carbon Technology (SCT)、国内的江苏凯讯新材料有限公司、北京宝航新材料有限公司、哈尔滨翔科新材料有限公司等可提供相关热管理产品,表3列出了部分国外产品的性能指标。

表2 国内外SiCp/Al复合材料产品性能

图3 Cf/Al复合材料产品[18]Fig.3 Typical products of Cf/Al composites[18]

CompanyModelTC/(W·m-1·K-1)CTE/(×10-6 K-1)Density/(g·cm-3)CERN TechnologyGr/Al385~9—AlGrf123 (x)291 (y)132 (z)9.12.53PCC-AFTAlGrp228 (x)281 (y)209 (z)7.62.1ALG1808180 (x/y/z)82.2Schunk Carbon Technology (SCT)ALG2208220 (x/y)140 (z)8 (x/y)12 (z)2.3

2.1.4 Diamond/Al复合材料

Diamond/Al复合材料在保持低热膨胀系数、低密度和各向同性前提下,与Sip/Al、SiCp/Al复合材料相比,热导率可提高1~2倍(≥400 W/(m·K)),是国内外竞相研发的新型热管理材料[7];其劣势在于机械加工性极差,虽可采用水刀或激光切割加工,但加工成本极高,产品一般为近终成形[20]。Diamond/Al复合材料制备方法主要有液相浸渗和粉末冶金两种,前者制备过程中金刚石与铝基体易发生化学反应生成Al4C3反应产物,通常需进行界面改性处理,而后者对模具与设备要求高,因而制备成本偏高。

目前,国外Diamond/Al复合材料热管理产品生产企业主要集中在奥地利、美国和日本,包括:奥地利的RHP Technology、PLANSEE、美国NANO Materials International Corporation (NMIC)、Advanced Diamond Solutions (ADS)及日本DENKA电化株氏会社等。国内提供Diamond/Al复合材料热管理产品的企业还很少。表4列出了主要的国外企业产品性能指标。

2.2 铜基复合材料

纯铜导电性好,热导率高(385~400 W/(m·K)),约为纯铝的1.7倍,CTE为17×10-6/K,也低于纯铝(23×10-6/K)。因而,与铝基复合材料相比,铜基复合材料只需添加更少量增强体,热膨胀系数即可与半导体相匹配,并易于获得更高热导率。更为重要的是,铜基复合材料不仅可集成高导热、低膨胀系数以满足热管理功能特性,还具有良好的耐热、耐蚀与化学稳定性,可在更大程度上满足高温、腐蚀环境等极端服役条件的要求,如核电工程、酸碱及干湿冷热交替的大气环境等。因此,在密度非第一考虑要素时,铜基复合材料往往是先进热管理材料的理想选择,尤其是金刚石/钢(Diamond/Cu)复合材料,近年来已发展成为金属基复合材料的研究热点之一。然而,铜密度高,且与增强体之间存在界面结合和润湿性问题,严重阻碍了其性能提升与热管理应用,目前已得到研究者的广泛关注[21, 22]。

表4 国外Diamond/Al复合材料产品性能

国外对Diamond/Cu复合材料制备技术研究和产业化发展起步较早。早在1995年,美国Lawrence Livemore国家实验室与Sun Microsystems公司就合作开发了Diamond/Cu复合材料,取名为Dymalloy[6],其热导率达到420 W/(m·K),25~200 ℃时的热膨胀系数为(5.48~6.50) ×10-6/K,与GaAs、Si的热膨胀系数相匹配,作为多芯模块(MCM)基板使用[21],但其制备工艺复杂,成本极高。2000年以后,工业发达国家特别是日本对Diamond/Cu复合材料做了大量研究,如日本住友电工(SEI)、日本通产省工业技术院(NIAIST)、大阪大学等。早在2002年6月,日本住友电工(SEI)即开发出热导率为500~550 W/(m·K),CTE为(6~6.5)×10-6/K的Diamond/Cu复合材料,取名为Diamond-Metal-Composite for Heat Sink (DMCH)[6]。据报道,美国ADS开发了两代Diamond/Cu复合材料,第二代复合材料的热导率甚至高达1200 W/(m·K),3倍于铜的热导率,产品直径可达60 mm,厚度为1.5~3.0 mm,2003年即开始向美国苹果、诺斯洛普·格鲁门(世界最大雷达制造商、第三大军工生产商)、霍尼韦尔等大公司提供Diamond/Cu复合材料产品作为微芯片封装基板与热沉,曾一度是Diamond/Cu复合材料产品的神话企业;但目前ADS运营状态尚不清楚,企业主页已无法正常浏览。

国内北京科技大学在Diamond/Cu复合材料制备研究方面做了大量工作,北京有色金属研究总院、上海交通大学、哈尔滨工业大学、中南大学、湖南大学等高校和科研院所也开展了相关研究,但都以实验室或小批量产品供货为主,尚没有形成稳定的市场化商品。国外主要Diamond/Cu复合材料产品性能参见表5。

表5 国外Diamond/Cu复合材料产品性能

虽然我国在Diamond/Cu复合材料的研究起步略晚、尤其产业化发展相对落后,但相关部门已经重视基础研究与核心技术研发布局。依据《国家中长期科学和技术发展规划纲要(2006-2020年)》,2017年国家重点研发计划设立了“战略性先进电子材料”重点专项,针对高功率密度电子器件散热的瓶颈问题,专门开展新型高效导热基板材料的制备与性能调控研究,其中设立的一个课题即为超高导热Diamond/Cu复合材料产品研制,目标热导率不低于800 W/(m·K)(比纯铜高1倍),热膨胀系数不高于5.5×10-6/K(与第三代半导体GaN完全匹配),并通过与其他热管理研究成果相结合,预期实现高频瞬间器件热点温度、多维电子器件热点温度、高功率(≥1000 W/cm2)热点处温度降低40~80 ℃,为新型基板材料的工程应用及第三代半导体器件高性能热管理设计提供参考依据和技术方案。据文献报道,通过界面改性设计,俄罗斯圣彼得堡国立技术大学[23]、北京科技大学[24]等采用液相浸渗方法制备的小尺寸(Φ5 mm×24 mm、Φ10 mm×3 mm)Diamond/Cu复合材料热导率已超过900 W/(m·K),虽然目前绝大部分研究报道的小试样热导率仍低于750 W/(m·K)。热导率不低于800 W/(m·K)的Diamond/Cu复合材料产品的成功试制仍充满了技术挑战。

2.3 轻质镁基复合材料

与Al, Cu相比,Mg具有更低的密度(~1.74 g/cm3),但其热导率也可达到150 W/(m·K),尤其通过高导热碳纤维、金刚石颗粒复合强化,进一步提高热导率的同时,降低其热膨胀系数(25×10-6/K),从而使热管理用金属基复合材料进一步提高比热导,促进轻量化领域应用。事实上,日本住友电工已提供SiCp/Mg复合材料热管理产品,热导率(230 W/(m·K))比SiCp/Al复合材料产品提高15%以上,同时密度可降低6%以上(小于2.8 g/cm3),从而比热导率提高18%以上,对航天领域“克克计较”的轻量化设计而言有着特殊的重要意义。

同时,热管理用新型镁基复合材料正逐渐引起科学家们的兴趣。特别地,2015年热管理用金属基复合材料专家、西班牙阿利坎特大学[25]报道了采用气体压力液相浸渗制备的体积分数61%~76%的金刚石/镁(Diamond/Mg)复合材料,热导率高达700 W/(m·K),密度为3.03 g/cm3,比相同导热性能的Diamond/Al复合材料降低~8%,拉开了热管理用高热导率镁基复合材料的研究序幕。2018年又报道了以Diamond/Mg复合材料为骨架的开孔泡沫材料,密度仅1.19 g/cm3,热导率高达82 W/(m·K),可用于流体散热体系的高导热、轻量化选材[26]。

3 热管理应用金属基复合材料的发展趋势

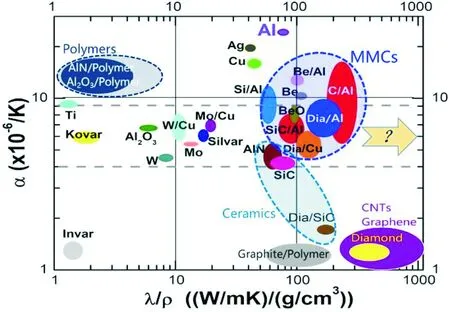

通常,影响金属基复合材料导热性能的主要因素有:增强体的物性(种类、含量及尺寸)、金属基体的物性(种类及纯度)、增强体/基体的复合界面热导及增强体在基体中的空间分布[1]。对于已知材料体系和结构,其导热性能的分布范围如图4所示。

3.1 纳米尺度复合界面改性设计

复合界面始终是决定金属基复合材料导热性能的关键因素。对于高体积分数(>60%)金刚石增强金属基复合材料而言,合金基体本征热导率对复合材料性能影响越来越小。例如:虽然金属基体热导率一般Mg(150 W/(m·K) 图4 常用热管理材料热导率-热膨胀系数分布Fig.4 Summary of materials used for thermal managements 此外,虽然复合构型设计一直是研究者调控金属基复合材料导热性能的有效途径,但已有研究主要体现在对纤维、片状等各向异性增强体分布的调控设计[1],而对各向同性高导热颗粒增强金属基复合材料的构效关系研究较少。事实上,基于渗流转变理论,经典的有效介质导热理论在渗流阈值附近可能失效[33];这意味着当高导热颗粒体积含量大于某一阈值后,颗粒会形成无规则连续集团,甚至构筑一个连续的网络互穿骨架结构,导致复合材料热导率发生突变。2018年,上海交通大学报道了采用粉末冶金技术制备的体积分数40%、50%的Diamond/Al复合材料,随金刚石颗粒分布状态和连通性变化,热导率差异分别可达21%和42%[34],为颗粒增强金属基复合材料的构型调控研究进行了有益探索。随着3D打印等新型制备技术发展,构型设计可望赋予金属基复合材料更显著的导热增强效益。 超高导热、低膨胀系数新型增强体的出现,无疑会成为热管理用金属基复合材料实现跳跃式发展的另一个可能的途径。如:已发现的碳纳米纤维(CNF)、碳纳米管(CNT)、石墨烯纳米片(GNS)等纳米碳增强体,不但具有优异的力学性能、极低的热膨胀系数((-1~2.5)×10-6/K),而且具有超高的热导率(3000~6600 W/(m·K)),较天然金刚石还高出1~2倍,可作为高导热金属基复合材料的增强体。然而,由于其丰富的比表面积和易团聚的性质,高体积分数纳米碳在复合材料中的均匀分散及其与金属基体界面控制还一直是制备的关键问题与技术难点。目前,为了保障均匀分散与界面结合效果,制备的金属基复合材料中纳米增强体的体积分数通常都远低于15%,大量复合界面使界面热阻很高,制备的复合材料热导率低于金属基体[35-37]。2018年,日本秋田大学联合日本住友精密工业株式会社(SPP)报道了采用高导热(~2000 W/(m·K))微米碳纤维(VGCF)与CNT协同增强复合制备的60%VGCF-0.2%CNT/Al-1.2Si复合材料沿x方向热导率高达719 W/(m·K),得益于CNT在VGCF间的连通作用,y方向热导率也有217 W/(m·K)[38]。VGCF-CNT/Al复合材料具有良好的机械加工性,但目前尚未有单独采用纳米碳制备超高导热金属基复合材料的研究报道。可以预期,未来新的超高导热、低膨胀系数增强体的出现,会进一步促进热管理用金属基复合材料的发展。 当前军民电子技术高功率、高频率、微型化、集成化发展日渐加速,电子器件功率密度攀升,发展与第三代半导体热膨胀系数完全匹配并具有超高热导率的金属基复合材料,实现半导体在高热导基板的直接封装,消除封装的宏观界面热阻,可显著提高电子器件热管理效率。一方面,对已有材料体系开展纳米尺度的复合界面改性设计减小界面热阻,同时深化高导热复合构型化研究,可望赋予金属基复合材料更显著的导热增强效益;另一方面,新型超高导热增强体的发现发展,无疑会为热管理用金属基复合材料带来新的发展。 我国高热导率、低热膨胀系数金属基复合材料基础问题研究近年来已取得了阶段性研究成果与进展,必须同时注重相关领域的产业培育与系列产品研发,实现军民融合、产研结合、以产促研、以研哺产发展模式,既能保障高功率密度(>1000 W/cm2)IGBT、微波、电磁、光电等器件为典型应用的高科技技术领域和以相控阵雷达、高能固体激光器等为典型应用的国防技术领域的迫切应用需求,又可促进我国热管理用金属基复合材料的跨越发展。

3.2 新型高导热复合构型设计

3.3 新型超高导热增强体发展

4 结 语