燃气轮机燃烧调整国内外研究技术综述

徐婷婷,丁阳,张梦可,刘志敏

(华电电力科学研究院有限公司,杭州 310030)

0 引言

2017年5月12日,国家发改委、国家能源局印发《依托能源工程推进燃机创新发展的若干意见》,明确指出:掌握燃气轮机(以下简称燃机)运行维护服务技术,培育自主燃机运行维护服务体系,掌握完整的燃机检修、服务核心技术和能力,制定燃机检修维护管理标准,形成自主知识产权的图纸和规范。其中,燃烧调整是重点突破内容之一。

燃机的燃烧调整是通过调整进入燃烧室的燃料量和空气量来实现的,它贯穿于机组从点火到满负荷运行的各个阶段。因此,燃烧调整的好坏,直接关系到机组的热效率、燃烧室和热通道部件的安全运行及污染物排放是否合格。

对于燃机制造(OEM)厂商来说,由于掌握了燃机核心结构等数据,再辅以试验电站和强大的检验检测能力,燃烧调整已经成为一项常规技术。但由于燃烧调整涉及燃机核心控制系统及燃烧系统,受到OEM厂商的技术封锁,国内科研单位、发电企业均未很好掌握燃机燃烧调整的标准和参数,目前仅能凭借自身经验积累,在特定机型下对特定工况开展小范围的试验性调整,对燃烧调整必要性以及实施质量缺乏有效管控,大多数发电企业不得不向OEM厂商缴纳大量燃烧调整费用。所以,亟须研究攻克燃机燃烧调整技术,突破外企的技术壁垒,提高我国在燃机运维服务领域的话语权,推动燃机国产化进程。

1 燃烧调整机制

燃机排放污染物中NOx含量与燃烧温度密切相关,随着NOx排放标准越来越严格,从20世纪90年代起燃机都采用预混燃烧技术以取代传统的扩散火焰喷注冷却剂法,以降低火焰温度进而降低NOx排放。

预混燃烧采用燃料和空气均相混合后燃烧的方式,避免了局部当量比过高产生高温区,优点是极大地降低了NOx排放,缺点在于可供稳定燃烧的燃气当量比变化范围非常小,容易产生火焰吹熄与振荡燃烧这两种燃烧不稳定现象。为了解决这个难题,OEM厂商普遍采用了分级燃烧的燃烧方式:在燃机启动的时候采用比较稳定的扩散燃烧,在高负荷的时候切换至预混燃烧;采用多个燃烧喷嘴,不同负荷开启不同数量的燃烧喷嘴,以保证每个喷嘴附近的燃气当量比不至于变化过大,这些技术的运用有效解决了预混燃烧不稳定的情况,使燃机的污染物排放量极大降低。但是预混燃烧的稳定燃烧窗口比较狭窄,在大气温度、天然气组分变化幅度较大的情况下,燃机燃烧工况会偏离设计点,此时燃机的排放指标、燃烧稳定性指标会出现异常,严重时甚至烧毁热端部件。一般情况下,在每年季节交替或者天然气热值有变动时均需及时对燃机进行燃烧调整,将燃烧设定到安全燃烧稳定边界的中心区域,使燃机有良好的稳定燃烧裕度,同时性能和排放指标恢复到正常值。

燃烧调整的具体实施手段是调节燃料进入燃烧器的分配比例与流量,来协调燃烧动态特性(燃烧脉动)、排放这几种影响因素之间的关系,以确保燃烧的稳定和机组的安全运行。从历史数据中搜集不同环境温度下,机组在进入温控满负荷时的燃烧压力脉动值、NOx排放值、压气机出口压力、压气机排气温度、透平排气温度、排气分散度、进口导叶(IGV)角度、各燃料调节阀开度值等,并比对燃机燃烧参数有效运行边界范围来分析燃烧偏离原因。

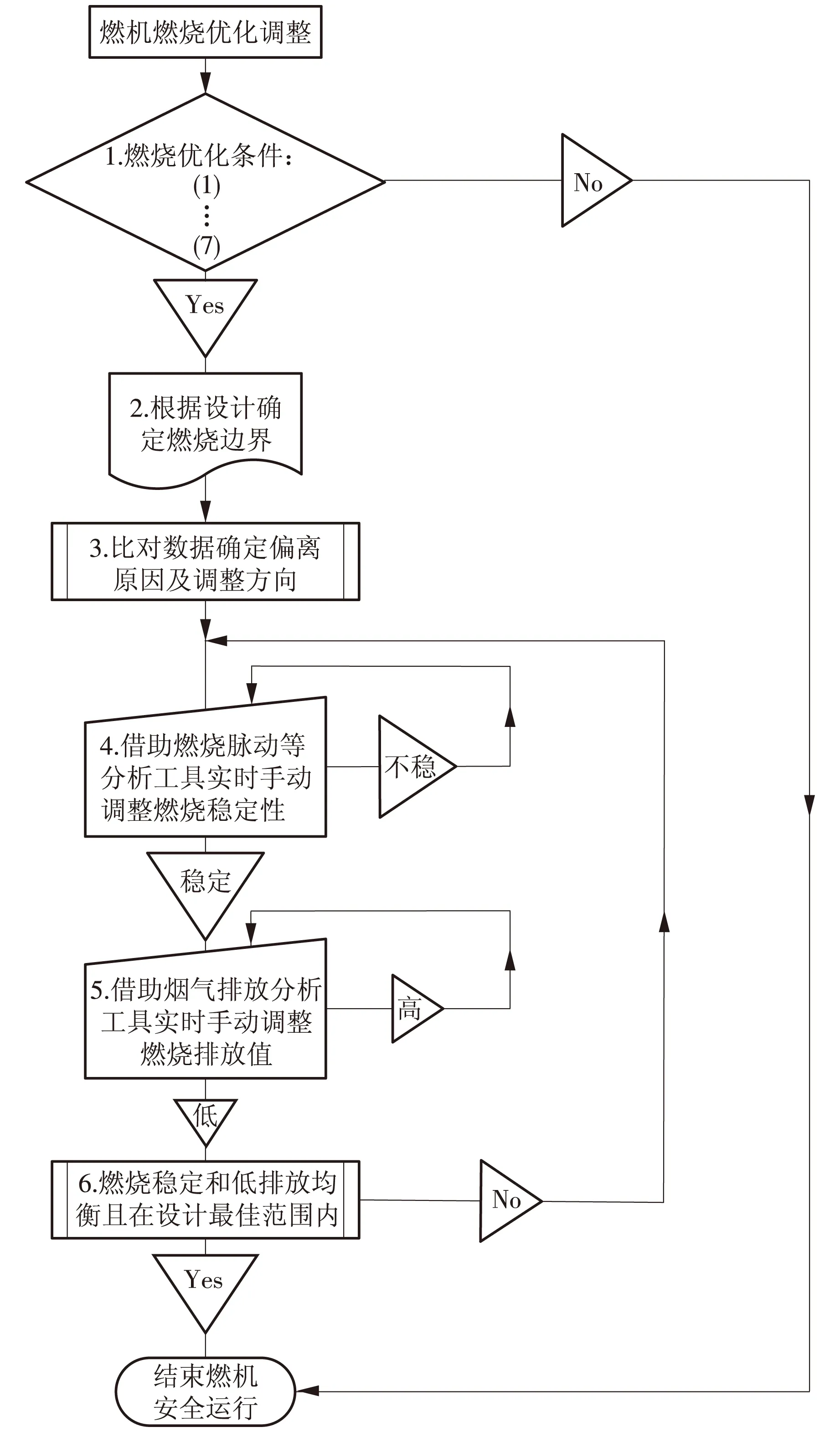

确定各燃料调节阀的开度调节改变量(微调幅度为上下开关±1%,总幅度不超过10%)及相关各燃料调节阀的调整顺序,并实时在线调整燃空当量比,最后在当时环境条件下进行燃机负荷的升、降过程并收集各关键负荷段数据,同时比对以往历史数据在线调整修正各燃料调节阀的开度值,如此反复多次调整直到确定一均衡的燃空当量比参数(对应各燃料调节阀开度值),确保燃机在当时环境条件下运行在最佳状态下,如图1所示。

图1 燃机燃烧优化调整方法示意

2 国内燃烧调整研究现状

国内针对三菱M701F4的文献较多,这是因为三菱公司在机组培训中介绍了M701系列机组的燃烧室振动特性,并且三菱燃机采用旁路阀和值班燃料阀的开度来调整燃烧室的燃烧特性,用于控制的变量相对较少,燃烧调整过程相对容易理解。此外,GE公司9FA燃机、西门子STG5-4000F燃机的燃烧系统也有介绍,但是详细程度不如M701F燃机。其他E级燃机包括SGT5-2000E和GE 9E(DLN1.0),文献对其研究深度较浅,参考价值有限。

金晓刚[1]详细分析了三菱M701F燃机的燃烧系统控制策略,指出同为干式低氮燃烧室,M701F燃机的燃烧室采用了与GE公司9FA燃机燃烧室完全不同的调节方式。9FA燃机通过从压气机排气抽气来加热压气机入口空气温度,从而实现调节压气机质量流量来调节空燃比,而M701F燃机的燃烧室则利用旁路阀轻松地达到了调节空燃比的效果。燃烧调整时只需要调整值班燃料阀和旁路阀即可调整燃烧器内局部空燃比。

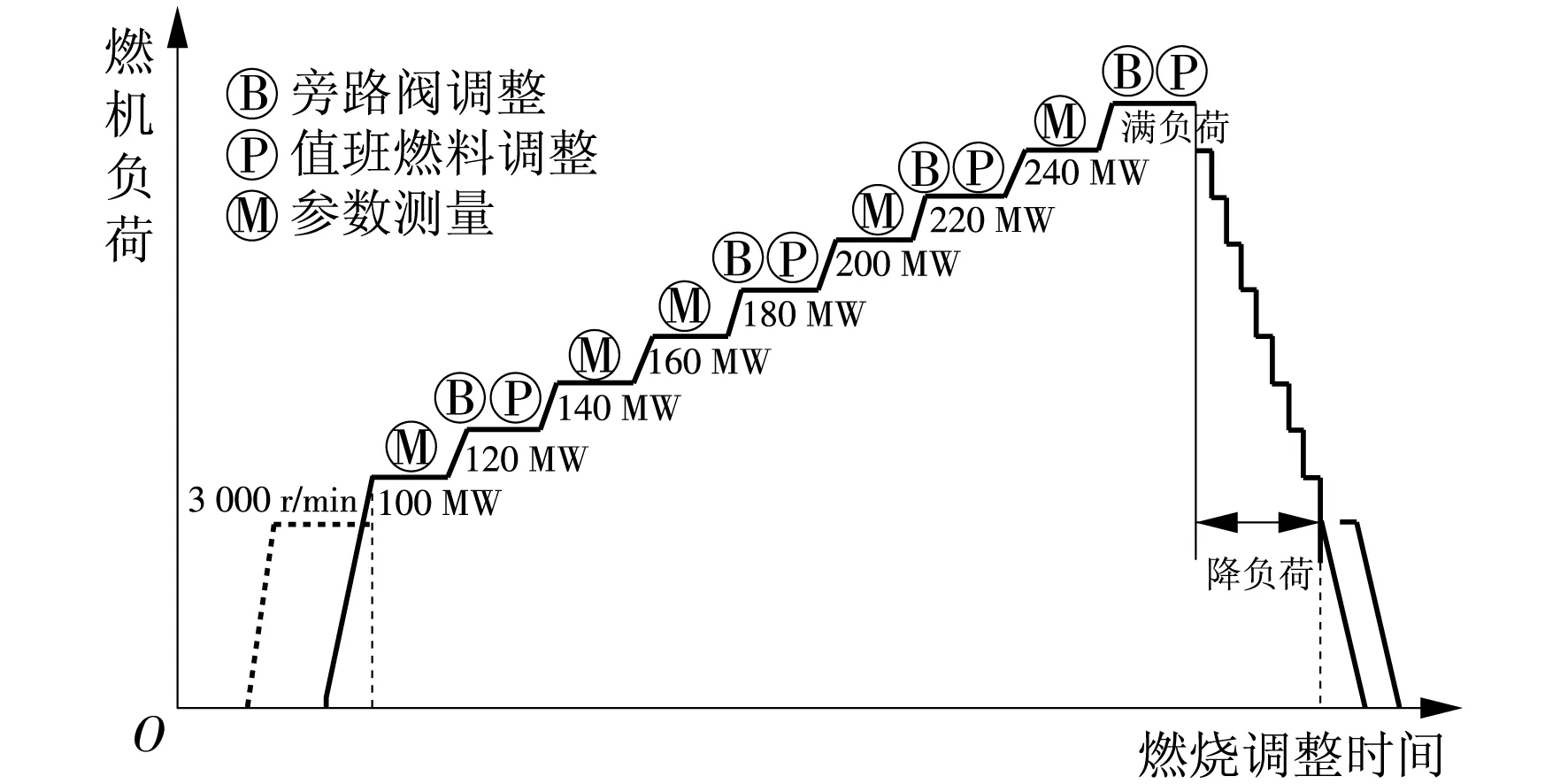

毛丹[2]等人研究了三菱M701F4燃机的燃烧调整流程,详细分析了M701F4燃机燃料系统结构及基本的控制原理、燃烧调整的目的、监测手段及调整的方法和过程,指出在调整过程中,随着机组负荷的变化(如图2所示),M701F4机组在各个负荷段的燃烧调整主要调节的参数是值班燃料比例(PLCSO)和燃烧室旁路阀开度(BYCSO)。在不同的PLCSO及BYCSO设置下,可能触发的燃烧室压力波动的频率范围不同,绘出图3所示的2个图形,并根据燃烧不稳定产生的原因提出改进方法。同时,分析了燃烧室压力波动监视系统(CPFM)的功能和构成,以及高级燃烧室压力波动监视系统(Advanced CPFM)在机组运行中的作用。

图2 M701F4机组燃烧调整的负荷安排示意

图3 M701F4燃气轮机各负荷下PLCSO对于燃烧压力波动的影响示意

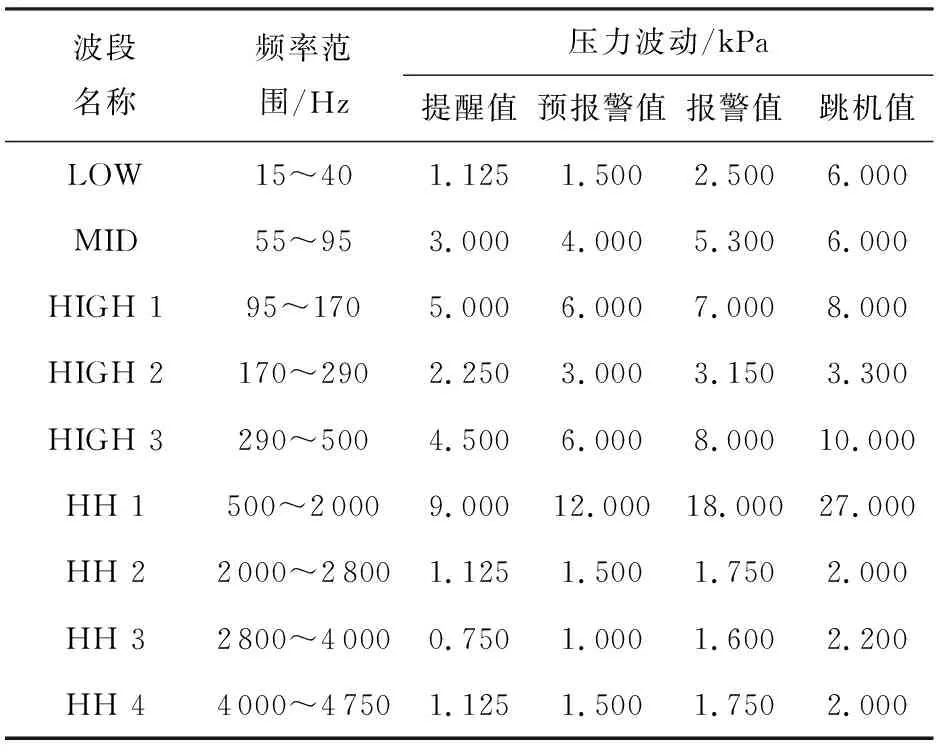

米贤才[3]介绍了三菱M701F3燃机的燃烧系统,详细分析燃烧压力波动的数值。对于M701F3燃机燃烧器上每个探头监测到的燃烧波动数据,可处理为不同的波段进行分析。对于各个波段,根据其波动幅值对燃烧室安全以及燃烧稳定的影响,分别制定了提醒值、预报警值、报警值和跳闸值,其设定见表1。此波动幅值用来判定燃烧器是否处于燃烧稳定状态。

表1 燃烧室动态压力报警设定

黄素华[4]等人针对DLN-2.0+燃烧器的燃烧调整撰写了相关专利,专利中公开了燃机干式低NOx燃烧调整方法。通过对燃烧状况的分析来调整控制常数,实现对DLN-2.0+燃烧系统的D5,PM1,PM4以及清吹空气控制值进行实时调整,直至燃烧动态压力监测结果和NOx,CO排放结果都处于合适的数值。可以对采用预混燃烧技术的现代燃机进行燃烧优化调整,改善其运行状态,提高运行稳定性,减轻对燃机热部件的损伤,避免由于热值变化、环境温度变化对燃机运行产生影响。

随后,黄素华[5]等人分析了采用DLN-2.0+燃烧系统的GE 9FA燃机的燃烧调整过程,介绍了用于测量DLN-2.0+燃烧系统的动态压力测量设备(如图4所示),对比了非接触式和接触式两种测量方式的优缺点。

图4 DLN-2.0+燃烧动态压力采集设备

此外,他们还分析了燃烧不稳定性的特征表现,比如“冷振荡峰值”低频动态压力波动(LFD),也称为低沉的隆隆声,该频率处的幅值随着火焰温度的降低而增大,通常发生在10~50 Hz频率区间。例如,GE 9FA燃机LFD发生在17 Hz附近处,而S/W 501F燃机LFD 则发生在25 Hz附近处。中频动态压力波动(MFD),也称为“热振荡峰值(hot tone)”,这是因为该频率处的幅值随着火焰温度的升高和燃机出力的增加而增大,通常可以在100~250 Hz频率区间观察到。例如,GE 9FA 燃机MFD峰值发生在130~150 Hz处,而S/W 501F燃机MFD峰值则发生在120~140 Hz处。同时,绘制了在预混模式下不同PM1燃料分配引起的压力脉动值变化趋势图(如图5所示),较为直观地显示了热峰振荡的产生特点。

图5 压力脉动值变化趋势

苏保兴[6]等人介绍了燃料组分变化对DLN 燃烧器运行的影响,他们指出华白指数相同的天然气其燃烧特性也不一定相同,当华白指数增加时,NOx排放会显著增加,而中频段燃烧脉动值相应降低(如图6、图7所示)。

图6 NOx排放随华白指数的变化

图7 燃料热值变化对动态压力波动的影响

柴志红[7]等人分析了9E燃机的燃烧调整过程,提出因为9E燃机自身没有配备燃烧压力脉动传感装置,所以对其燃烧调整只能通过间接的测量方式,即测量燃机排放的烟气成分中NOx和CO,O2等含量,再通过采集到的数据分析,选择受燃烧脉动影响较小的区域,以避开低频燃烧压力振动和高频燃烧压力振动的不良影响。并且指出了修改预混模式下控制初级燃料喷嘴燃料量分配的配比值FXKSPMMN,FXKSPMMX来实现在不同燃烧参考温度下的燃料分配量。

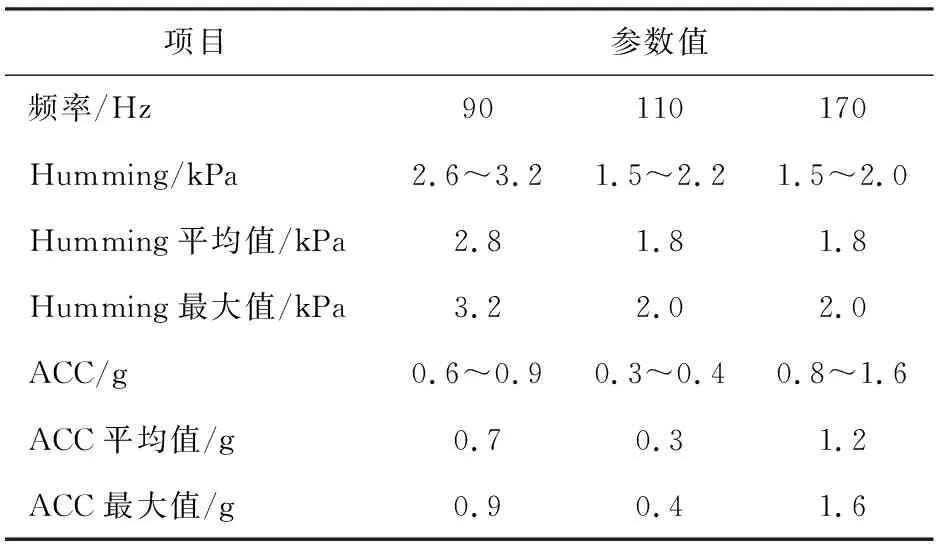

武葆睿[8]介绍了西门子V94.3A燃机的燃烧监测原理,主要分析了西门子用于监测燃烧脉动的燃烧频谱仪ARGUS,再通过分析ARGUS的设置边界,得到了西门子燃机燃烧稳定性的阈值(见表2),这对如何判断燃烧调整的调整裕度有很大的参考意义。给出了燃烧稳定性的Humming(哼鸣,燃烧压力脉动噪声)判定原则:当燃机运行时,高频段的Humming值应该小于低频段的数值,如果大于或者等于低频段值,则燃烧处于非常不稳定的阶段,随时可能跳机;高频段的Humming值应该较小;低频段Humming值不能过大;中频段的Humming值应远小于高频段和低频段,且必须保持平稳,否则燃烧将会不稳定。当以上几点同时满足时,燃烧稳定,否则便处于燃烧不稳定状态。

ACC(燃烧加速度)判定原则与Humming基本相关,唯一区别在于不管处于任何燃烧状态,中频段的ACC数值都基本保持不变。当燃机运行时,高频段的ACC值应远小于低频段的数值,如果其大于或等于低频端值,则燃烧处于非常不稳定的阶段,随时可能跳机;高频段的ACC值必须极小,且保持稳定,如果其突然增加,则燃烧会变不稳定;低频段的ACC值也不能过大,但必须大于高频段。最终分析得出影响燃烧稳定性的因素共有8个,分别为机组负荷、大气温湿度、IGV开度、OTC(燃气透平出口)温度、压气机出口压力、燃料温度、燃料压力、天然气成分。

表2 西门子V94.3 A燃烧动力学设定边界

由此可知,国内相关科研院所和发电企业对燃烧调整的研究主要集中在燃烧调整的实施方法、步骤及流程的研究,对于保有量比较多的燃机型号燃烧调整的实施步骤梳理相对清晰,对于一些关键参数比如控制系统中哪些变量决定燃料流量的分配,温控线的设置方法等有初步的了解。但是对更深层次的调整机制缺乏进一步的研究,比如某个频段的燃烧脉动值增加到什么数值算超标,应当与之对应的调整哪一路燃料流量,其调整值的调整步进与调整极限分别是多少,燃机在燃烧调整中出现异常状况如何处理等。上述涉及燃烧调整机制的研究,目前仍处于摸索阶段,一方面由于燃烧调整与燃机燃烧的设计参数有关,OEM厂商目前还未开放此设计值;另一方面与此研究方向相关的基础研究缺失有关。

3 国外燃烧调整研究现状

国外可供参考的燃烧调整文献数量有限,大多集中在对燃烧调整原理的分析以及一些基础研究上,但普遍比国内相关文献研究程度深。

Jeongseog OH[9]分析了韩国仁川Seo-Incheon发电厂7FA+e 燃机燃烧调整期间的数据,提出对DLN-2.6燃烧室燃烧稳定性和排放影响最大的两路燃料气管路是PM1和PM3预混天然气管路。同时,发现影响可视黄烟的主要是空燃比,与燃机负荷没有绝对关系;燃料的增加速率选择不当也会引起燃烧不稳定。

Mitchell Cohen[10]在2011年IAGT研讨会上介绍了GE公司DLN燃烧器的调整与维护策略,指出当高氮氧化物排放值、高一氧化碳排放值、高燃烧室压力脉动值、燃烧模式切换失败、初级燃烧区回火(针对DLN1.0)、熄火等现象出现时,意味着燃烧器需要进行燃烧调整。并指出针对GE的DLN燃烧器来说,调整每一路燃料的分配比例是燃烧调整的关键实施手段,燃料分配比例基于燃烧参考温度调整。

燃烧调整实施之后,可以解决上述提到的问题。但是,燃烧调整也有其自身的局限性,比如说燃烧调整仅在当下的时间点进行,随着时间的推移,调整好的燃机燃烧室空燃比会发生变化。此外,有一些情况会影响到燃烧调整的质量,比如关键的压力测点测量是否准确(压气机出口压力、环境压力、进口燃机进口和出口的压力损失),这是因为压力测点直接影响燃烧参考温度的计算,进而影响燃料分配比例。一般来说,如果环境压力测量偏低,会导致CO排放质量浓度变高;如果环境压力测量偏高,会导致NOx排放质量浓度变高。燃机排气压损测量偏高,会导致NOx排放质量浓度过高;燃机排气压损测量偏低,会导致NOx排放质量浓度过低(过低的NOx排放质量浓度会导致熄火)。Mitchell Cohen还指出,DLN燃烧器喷嘴堵塞的情况很容易通过燃烧调整发现,燃机喷嘴内节流小孔被堵塞导致面积改变后,CO排放质量浓度会出现异常,根据CO排放质量浓度的增加值很容易估算出喷嘴内的堵塞情况。建议燃烧调整配合喷嘴流量监测一同实施,这样能达到更好的效果。

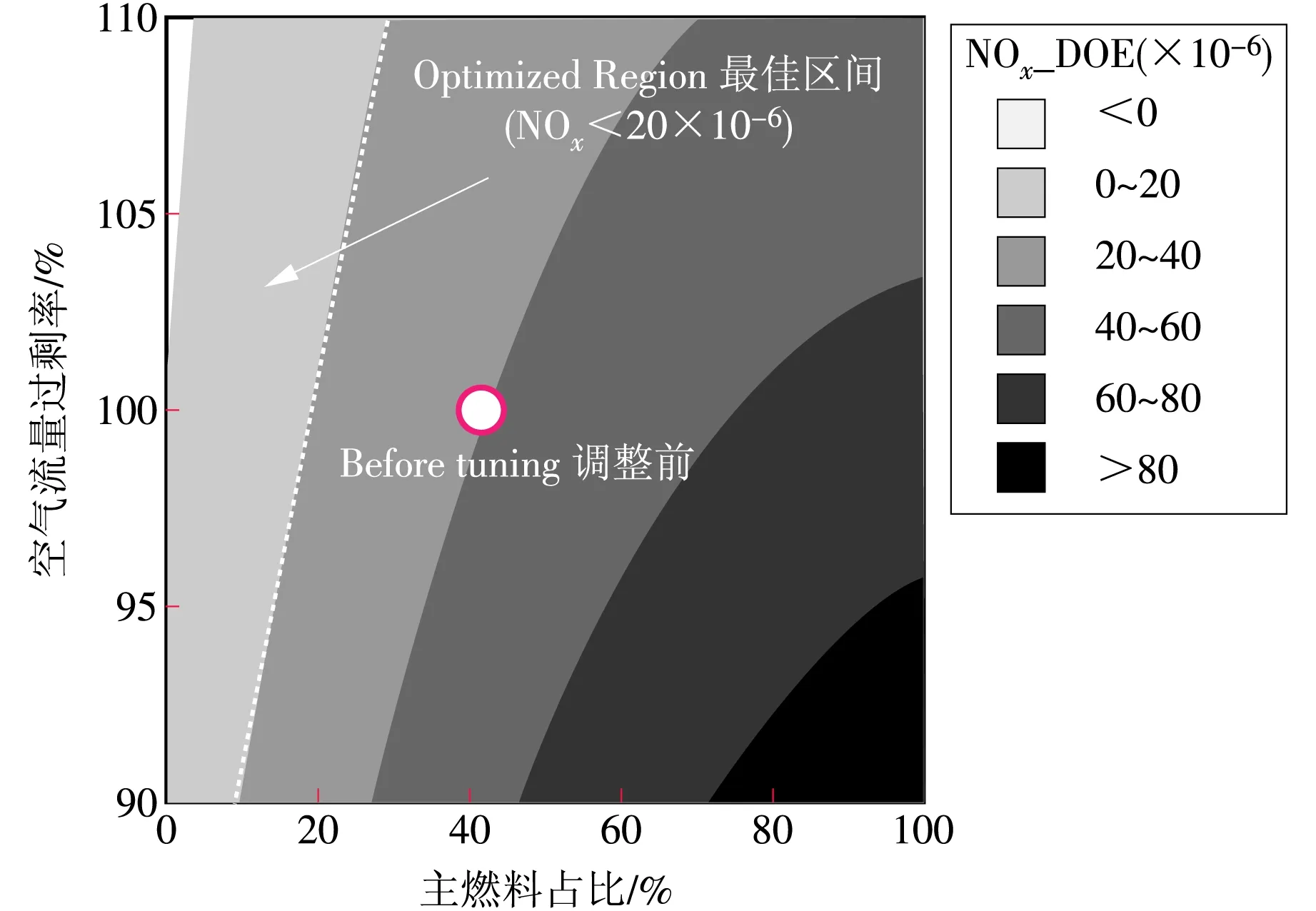

Min Chul Lee[11]等人采用六西格玛法(CTSS)来研究NOx排放规律以及燃烧调整的时间管理。CTSS分5步进行:定义—评估—设计—优化—验证(DIDOV),首先确定减少NOx排放质量浓度的目标,然后对电厂的当前排放质量浓度进行评估,通过分析关键的几个控制参数来核实所确定的排放质量浓度减少量是否合适,下一步运用六西格玛法对控制参数进行优化,最后将修改的参数在燃烧调整中进行验证。燃烧调整运用优化后的参数,使得机组的NOx排放质量浓度平均减少70%左右(如图8所示)。

图8 NOx排放质量浓度与空气流量过剩率及主燃料占比之间的关系

Leonard C. Angello[12]等人研究了DLN燃烧器预混燃烧过程中燃烧不稳定的动力学因素,并基于大数据分析得出了较为详细的结果。通过采用调节燃料流量和改变进口导叶开度,可以有效控制燃烧不稳定性。指出在每个燃烧室安装压力传感器是一种最有效的监测燃烧室动态特性的方法,通过连续监控燃烧室的动态特性可以发现燃烧室的潜在风险,包括操作方式不当引起的燃烧硬件退化等(如图9所示)。基于大数据的参数对比可以帮助运营商在早期发现硬件的损坏和退化,有效防止机组的跳机和非停。除了具有预警效能之外,燃烧动力学数据也可以监测燃烧设备的总体寿命损耗,同时可以在机组重要参数发生剧烈变化时对所采取预防措施进行评估。

图9 燃烧调整前、后压力脉动变化

4 结束语

通过上述文献资料的检索可以发现,国内关于燃烧调整文献研究深度较浅,更注重于燃烧调整流程的整理、发掘。这是由于燃机引入我国时间并不长,我国对重型燃机燃烧技术的消化吸收并不深入,毕竟我国的燃机基础开始于军工产品,军工产品的燃烧器设计思路与民用重型燃机有很大区别,且燃烧调整又是涉及核心设计理念的技术,因此在开展研究的步骤上由浅入深是符合客观发展规律的。国外燃机服务无论是开展规模或是技术水平都远超国内,燃烧调整对他们而言更像是一项常规的技能,更多的是与性能试验或燃机燃烧系统检测等服务一起打包推广。