轻汽油醚化甲醇回收塔底泵叶轮结垢原因分析

谭荣辉,石 静

(中国石油乌鲁木齐石化公司炼油厂,新疆乌鲁木齐 830019)

1 概况

乌鲁木齐石化公司炼油厂40×104t/a轻汽油醚化装置于2011年11月建成投产。工艺生产采用美国CDTECH公司催化蒸馏技术,整个工艺过程由轻重汽油分离、选择性加氢、临氢异构化、醚化、甲醇萃取和回收、异构化反应等工序组成,经过轻汽油醚化装置加工后轻汽油硫含量降低、烯烃含量下降、辛烷值上升,同时甲醇得到综合利用。

轻汽油醚化装置甲醇萃取塔是将醚化蒸馏塔塔顶混合碳五和甲醇混合液经过甲醇萃取塔与水逆流萃取,塔顶分离出不含甲醇的碳五,塔底甲醇水送往甲醇回收塔;甲醇回收塔塔顶分离出99%甲醇作为醚化反应原料循环使用,塔底分离出水作为甲醇萃取塔萃取水循环使用。为了控制萃取水pH的下降(醚化催化剂磺酸基脱落造成萃取水pH下降)、防止设备结垢、杂质聚集等问题出现,甲醇回收塔底的萃取水需要定期排放,同时补充除盐水改善水质。但因萃取水循环过程中溶解有杂醇(醚化反应中发生副反应产生),萃取水中的COD高达30 000 mg/L以上,无法直接排放至含油污水系统,只能通过汽车拉运的方式送净化水厂单独进行处理。

2014年技术改造,在装置新增萃取水放污水罐D-204,通过增加置换量,改善萃取水pH值,减少甲醇萃取及回收系统的酸性腐蚀问题,同时减少有害物质富集,实现污水受控排放。2014年12月萃取水放污水罐(D-204)投用正常,装置采用连续排放污水0.4 t/h的方式,保持系统水质正常。但自D-204投用后装置甲醇回收塔塔底泵(P-203)的电流出现快速上升的问题,影响到装置安全运行。

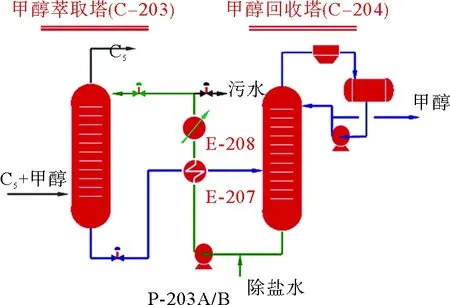

2 甲醇回收塔流程简介

醚化蒸馏塔顶馏出物在甲醇萃取塔进料冷却器(E-206)中被冷却至40℃后,进入甲醇萃取塔(C-203),与萃取水(从甲醇回收塔塔底来)逆流接触,将甲醇从馏分油抽提取到水相中。C-203顶部流出的C5抽余油经聚结器脱水后,一部分经流量控制送至异构化单元,其余部分作为C5抽余油经过压力控制输送出装置。甲醇萃取塔底含甲醇萃取液靠自压经过甲醇回收塔进料/萃取水换热器(E-207)换热后进入甲醇回收塔(C-204)将萃取水和甲醇分离。塔顶分离出的甲醇循环至醚化反应器继续进行醚化反应;塔底分离出的水经甲醇回收塔底泵(P-203A/B)升压经过甲醇回收塔进料/萃取水换热器(E-207)和萃取水冷却器(E-208)冷却至40℃,然后作为萃取水送至甲醇萃取塔(C-203)顶部循环使用。在甲醇回收塔底泵(P-203)进口设计有除盐水补充线,在萃取水冷却器(E-208)后设计萃取水排污流程。具体流程见图1。

图1 甲醇萃取及甲醇回收系统流程

3 甲醇回收塔底泵结垢原因分析

3.1 甲醇回收塔底泵结垢现象

自2014年年底以来甲醇回收塔底泵(P-203)出现机泵电流快速升高的问题,达到或接近机泵额定电流,装置被迫采用降低萃取水流量的方式降低机泵负荷,机泵流量由正常14 t/h降低到9 t/h(机泵设计正常流量27 m3/h,额定流量30 m3/h),后期满足装置操作需要,被迫采用双泵运行的方式,但仍然不能阻止机泵电流持续上升。

通过对机泵进行解体检修,发现电机及机泵叶轮检查正常,叶轮无腐蚀减薄、无坑蚀现象,但在机泵叶轮表面覆盖有均匀垢层,颜色为铁锈红色;用锉刀可将叶轮上的垢层刮下,用酸性除垢剂可将叶轮处理至现金属本色。经过叶轮清垢后机泵能够维持运行二周,但机泵电流还是较快由43 A上升到54 A(额定电流55 A),装置只能通过频繁对叶轮清垢的方法维持机泵运行。

为了缓解机泵叶轮结垢车间通过在叶轮表面增加热固化涂层(如图2),试图通过改变机泵电磁效应,缓解机泵叶轮。经过热固化的叶轮机泵稳定运行20天以后,随后机泵电流又开始快速上升,通过机泵解体检查发现叶轮上的热固化涂料脱落严重,脱落部位又重新被垢层覆盖。

图2 甲醇回收塔塔底泵叶轮喷涂热固化涂料后情况

3.2 甲醇回收塔底泵结垢原因分析

将P-203进口补充的除盐水和萃取水取样分析,萃取水中Fe2+明显高于除盐水,因醚化催化剂磺酸基的脱落造成萃取水的pH低于除盐水。将P-203叶轮上的垢样进行分析,经定性分析主要成分为含铁化合物,酸对垢样有较好的溶解性。

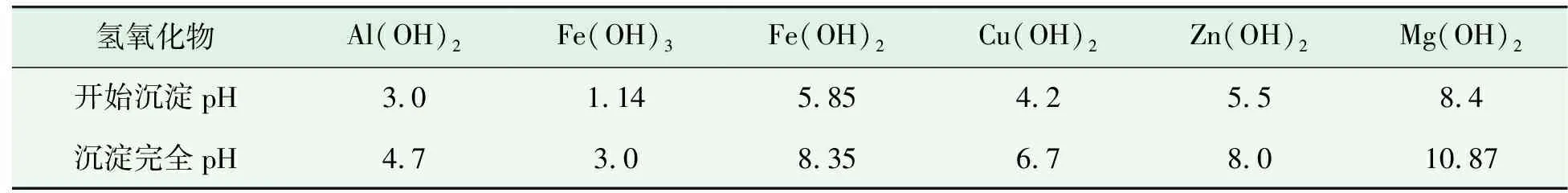

经过查阅常见金属的氢氧化合物发生沉淀对照表(见表1),同时结合萃取水及垢样的分析,Fe(OH)2发生沉淀与装置实际运行工况较为接近[1]。通过对装置甲醇回收塔流程分析,除盐水注入点甲醇回收塔抽出管线,注入除盐水进泵前未能与萃取水充分混合,同时因除盐水与萃取水存在pH差异,在机泵叶轮混合过程中出现pH值频繁变化的问题,当达到Fe(OH)2沉淀的条件,就会造成叶轮结垢[2]。

表1 氢氧化合物开始沉淀到完全沉淀pH对照

甲醇回收塔塔底泵叶轮结垢的问题在2014年12月萃取水污水罐(D-204)投用前并不突出,分析原因主要是投用D-204前甲醇回收塔排放萃取水采用每月2次拉运的方式,排水量为20 t,槽车装车时间为2~3 h,对系统不足的水一般采用大量快速补充除盐水来保证甲醇回收塔塔底液面的稳定,此补水时间对比D-204投用后的连续补水方式的时间要少很多,所以萃取水污水罐投用前机泵叶轮结垢的问题并不突出。另外随着轻汽油醚化装置运行时间的延长,醚化系统的催化剂磺酸基脱落较开工初期要严重,设备腐蚀加剧,铁离子含量增加,这是机泵叶轮结垢加剧的诱因。

4 措施与效果

通过对甲醇回收塔塔底泵(P-203)叶轮结垢原因的分析,造成P-203泵叶轮结垢的原因是塔底萃取水与除盐水的pH值存在差异,只要控制P-203进口水pH稳定,可以有效的控制Fe(OH)2析出结垢的问题。通过将P-203进口除盐水的注入点改到E-207壳程进口,使除盐水与甲醇水在管道、换热器、塔器内缓慢混合,避免P-203进口水pH的波动。流程调整见图3。通过以上流程的调整,2015年9月至2016年6月醚化装置停工检修长达9月期间,P-203泵再没有因为机泵叶轮结垢进行维修,P-203泵叶轮结垢的问题得到解决。

图3 除盐水注入点位置调整流程

5 结论

醚化装置甲醇回收塔塔底泵叶轮出现结垢问题以后,通过查阅资料此类问题在MTBE装置及醚化装置都有出现,解决方案均是采用被动检修的方式,对比效果明显。本文通过对甲醇回收塔塔底泵结垢环境的分析,造成泵叶轮结垢的原因是塔底萃取水与除盐水pH值存在差异,造成萃取水中Fe(OH)2析出结垢,通过改变除盐水注水流程调整,稳定P-203泵进口的pH值,机泵叶轮的结垢得到有效解决,保证装置长周期运行。