经编双面绒织物的疏水整理研究

李枫裕 陈慰来 陈梦颖

摘 要:为赋予绒织物疏水性能,采用不同的工艺对经编双面绒织物进行疏水整理,以DTY(83.33 dtex)为原料,经过整经、织造、染色、起绒等工序设计经编双面绒织物,以SiO2构建粗糙结构,硅烷偶联剂水解液降低纤维表面张力。采用扫描电镜(SEM)、红外光谱(FT-IR)等测试手段对其表观结构及改性效果进行研究,对织物的基本物理机械性能以及耐洗涤性能进行测试。结果表明:在纤维表面观察到粗糙结构的存在,同时在纤维表面出现了硅烷偶联剂烷基长链的伸缩振动峰,显示水解后的硅烷偶联剂成功吸附在织物表面;在两步法疏水整理中,采用HDTMS对织物进行疏水整理效果明显好于KH570;同时,质量分数3%HDTMS一步法整理织物又能获得更好的疏水效果;不同工艺整理的疏水织物经10次洗涤后水接触角有一定下降,耐久性有待进一步提升。

关键词:双面绒;水接触角;硅烷偶联剂;粗糙结构;表面张力疏水

中图分类号:TS155.6

文献标志码:A

文章编号:1009-265X(2019)05-0073-07

Abstract:In order to endow the warp knitted double-sided fabric hydrophobic properties, different processes were used to finish the warp knitted double-faced fabric. With DTY (83.33dtex) as the raw material, warping, weaving, dyeing, raising and other processes were carried out to weave warp knitted double-sided fabric. With SiO2 to construct rough structure, and silane coupling agent hydrolysis solution to reduce fiber surface tension. Its apparent structure and modification effect were studied by SEM and FT-IR and basic physical and mechanical properties and washing resistance of the fabric were tested. The results showed that rough structure was observed on the fiber surface, and the stretching vibration peak of alkyl chain of silane coupling agent appeared on the fiber surface, indicating that the silane coupling agent successfully adsorbed on the fabric surface after hydrolysis. In the two-step hydrophobic finishing, the effect of HDTMS is better than KH570.At the same time, the one-step HDTMS method with a mass fraction of 3% can obtain better hydrophobic effect. The water contact angle of hydrophobic fabrics with different finishing processes decreased after 10 times of washing, and the durability needs to be further improved.

Key words:double-sided fabric; water contact angle; silane coupling agents; rough structure; surface tension; hydrophobic

隨着针织工业的发展和人们对穿着标准的日益提高,功能性针织面料的研发已经成为产业热点。疏水、保暖、阻燃、抗菌、抗紫外针织面料逐步在市面上推出。具有良好疏水性能的针织面料对人们日常生活和生产有着良好的应用前景,符合未来纺织品的发展趋势。对于疏水面料而言,常以织物与水的接触角来评判其疏水性能。通常将与水的接触角大于90°的表面称为疏水表面,而与水接触角大于150°的表面称为超疏水表面。通过对自然界超疏水表面的观测,以荷叶为例,其表面分布着致密无规则排列的微米级突起,构成了荷叶表面的粗糙结构,而对荷叶表面进行成分分析后,发现其表面含有一层具有低表面张力的蜡状物质。正是由于该粗糙结构及其所具备的低表面张力阻止了水滴直接与其表面的接触,形成了荷叶疏水表面[1-2]。由其特殊表面结构可知,超疏水界面的制造不仅与材料有关,更与材料表面的微观结构有关。

降低表面能以及构建粗糙表面是形成疏水界面的主要因素。传统降低表面能的方法主要是利用含氟化合物对表面进行处理,但含氟处理剂不仅成本高,生产过程对环境也有负面影响[3],因此近年来,主要通过长碳链硅烷赋予织物低表面能,但效果较含氟化合物整理有一定差距,因此关于无氟化合物赋予织物疏水性能仍有很多实际问题需要解决。Daoud等[4]利用正硅酸乙酯(TEOS)、十六烷基三甲氧基硅烷(HDTMS)、γ-缩水甘油醚氧基丙基三甲氧基硅烷(GPTMS)的共水解和共缩聚作用得到改性硅溶胶,并将其分别整理至针织与机织棉织物上后,织物获得了高达141°的水接触角。Xu等[5]将添加HDTMS的复合硅溶胶修饰至石灰岩表面后,岩石表面水接触角从58°增加至123°。何丽红等[6]使用γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)对煅烧后冷却的硅藻土改性后,获得疏水角高达147.3°的表面。胡国胜等[7]对白炭黑(SiO2·nH2O)使用KH570改性后提高了其活化指数,获得分散性良好的疏水型纳米白炭黑,但并未具体涉及对表面疏水的研究及测试。

而在构造粗糙表面方面,主要有溶胶凝胶法、静电纺丝法、层层组装法、等离子体处理法、沉积法等。刘艳花[8]用界面聚合法获得了仿生聚多巴胺@十八胺纳米胶囊,利用原位沉积技术将其修饰于织物表面,研究发现胶囊球形结构赋予了织物微纳米双层结构,在烷基链的协同作用下赋予了织物疏水性能。吴杰[9]选用氢化的聚(苯乙烯-丁二烯-苯乙烯)为聚合物原料,利用静电纺丝法制备微纳米级多级结构复合纤维膜,通过电喷SiO2探究微球种类、密度和形貌对复合纤维膜表面疏水性能影响。结果表明,纳米粒子的引入丰富了纤维膜的微纳结构,其静态水接触角大于150°,滚动接触角小于10°。

这些方法存在过程调控困难,成本高,不利于产业化生产,因此本实验提出一种反应过程简单可控的疏水整理方式,以与企业合作研发经编双面绒类织物为原织物,对原织物进行疏水整理。通过研究不同硅烷偶联剂分子结构及反应机理,对比不同工艺对织物疏水性能的影响,最终赋予经编双面绒织物良好的疏水效果,并对织物耐洗涤性能进行测试,为织物疏水整理实际应用方面提供借鉴。

1 实 验

1.1 实验材料与仪器

材料:DTY,83.33 dtex(宏达高科控股股份有限公司)。

试剂:正硅酸乙酯(TEOS,杭州米克化工有限公司)、氨水(NH4OH,上海波尔化学试剂有限公司)、无水乙醇(C2H5OH,上海高晶精细化工有限公司),冰醋酸(CH3COOH,国药集团化学试剂有限公司),以上试剂均为分析纯;十六烷基三甲氧基硅烷(HDTMS,南京优普化工有限公司),γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570,山东优索化工科技有限公司),以上试剂均为工业级。

实验仪器:JY-82B视频接触角测定仪(承德鼎盛试验机检测设备有限公司);DGG-9240B电热恒温鼓风干燥箱(上海森信实验仪器有限公司);P-A0立式电动小轧车(绍兴鸿靖纺织机械设备有限公司);Nicolet5700傅里叶红外光谱测定仪(美国热电尼高力仪器公司);JSM-5610LV扫描电子显微镜(日本株式会社);YG461电脑式透气性测量仪(宁波纺织仪器厂);YGB026H多功能强力仪(温州大荣仪器有限公司)。

1.2 水溶胶制备机理

参考stber法制备分散性良好的SiO2溶胶并通过物理吸附方式结合至涤纶织物表面,原理如下[10]:

Si(OC2H4)4+4H2OSi(OH)4+4C2H5OH

nSi(OH)4n SiO2+2nH2O

Si(OH)4+Si(OC2H4)42 SiO2+4C2H5OH

1.3 实验方法

1.3.1 织物的织造

涤纶纤维具有较高的强力、较好的耐热性及优良的耐腐蚀性等,作为原料织成织物后仍能保持良好的性能,广泛适用于面料的生产。实验以涤纶低弹丝(DTY,83.33 dtex)为原料,在Tricot单针床经编机上编织经编双面绒织物。前后梳采用经绒组织,其特点是延展线较长(可以保证良好的起绒效果),以及较小的横向延伸性。中梳采用经平组织,其特点是受到横向或者纵向拉伸时,可以通过改變线圈倾斜角、转移线圈中纱线各部段和伸长纱线本身来获得良好的延伸性,中梳组织保证织物整体良好的结构稳定性及力学性能。起绒工序一般为五道,最后一道以梳毛为主。具体工艺流程为整经、织造、染色、坯布预定形、起绒、成品定形。

1.3.2 织物预处理

剪取一定尺寸的双面绒织物,在无水乙醇中超声洗涤30 min,再用去离子水洗涤织物,80 ℃烘干备用(标记为F)。

1.3.3 二氧化硅溶胶的制备

向500 mL烧杯中加入200 mL无水乙醇,136 mL去离子水和6 mL氨水,室温下搅拌30 min,然后滴加2 mL正硅酸乙酯(TEOS),继续搅拌60 min,获得二氧化硅溶胶(标记为SolA)。

1.3.4 改性二氧化硅溶胶制备

向500 mL烧杯中加入200 mL无水乙醇,136 mL去离子水和6 mL氨水,室温下拌30 min,滴加2 mL正硅酸乙酯(TEOS),继续搅拌60 min,然后分别加入质量分数1%~5%的HDTMS,并通过醋酸调节pH至5后继续搅拌30 min,获得分散性良好的改性二氧化硅溶胶(标记为SolB)。

1.3.5 疏水整理工艺

分别在烧杯中加入一定量乙醇和去离子水,控制KH570和HDTMS的质量分数为1%~5%,通过CH3COOH调节溶液pH至5,在室温下静置30 min获得不同硅氧烷的水解液。

两步法疏水整理:首先利用TEOS制备的水溶胶浸轧织物,焙烘后再利用不同浓度硅氧烷水解液浸轧织物,焙烘后获得疏水性织物,具体步骤如下:

将织物分别浸入SolA,超声振荡30 min后室温下静置60 min,使得SiO2粒子均匀附在涤纶纤维表面,二浸二轧(轧液率70%~80%),120 ℃焙烘3 min获得溶胶整理织物。将SiO2溶胶整理后的织物在室温下分别浸入不同质量分数的KH570和HDTMS水解液中30 min,将各组分的织物在轧车中二浸二轧(轧液率70%~80%),120 ℃焙烘3 min,获得不同处理的织物(分别标记为SolA-KH570-F、SolA-HDTMS-F)。为探讨两步法整理溶胶对织物疏水性能的影响,将织物直接常温下浸渍不同硅氧烷水解液60 min,然后在轧车中二浸二轧(轧液率70%~80%),120 ℃焙烘3 min,即可得到无溶胶疏水化改性涤纶织物(分别标记为KH570-F与HDTMS-F)。

一步法疏水整理:是将改性后的水溶胶直接浸轧织物,焙烘后获得疏水性织物,具体步骤如下:

取一部分原织物浸入SolB溶胶中超声振荡30 min,然后二浸二轧(轧液率70%~80%),120 ℃焙烘3 min,获得改性溶胶整理的疏水织物(标记为SolB-F)。

下文中为比较水溶胶对织物疏水性能的影响,制备质量分数2%的KH570或HDTMS经上述浸轧整理工艺处理的织物,分别标记为KH570-F,HDTMS-F。

1.4 测试方法

织物断裂强力:根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测试 条样法》进行测试;织物透气性:根据GB/T 5453—1997《纺织品 织物透气性的测定》进行测试;织物平方米质量:将织物在标准大气下调湿24 h后,用圆盘取样器取织物标准原样100 cm2,利用电子天平称量克重,并换算为每平方米质量(g/m2);水接触角:水滴的体积为10 μL,当水滴与织物接触60 s后测量静态水接触角,每一个样品需在不同5个位置测量后得出平均值;红外吸收光谱:对织物化学组成进行扫描测试,扫描范围4 000~400 cm-1,扫描若干次;剪取5 mm×5 mm的织物试样用导电胶将其固定在样品托上后进行真空喷金,通过扫描电镜对织物表面涤沦纤维进行观察。将织物放入60 ℃的0.1%十二烷基苯磺酸钠溶液中2 h,用水充分清洗后在105 ℃烘干。重复上述步骤,获得不同洗涤次数的织物。测试并记录不同次数洗涤后织物与水的接触角变化。

2 结果与讨论

2.1 织物基本物理性能变化

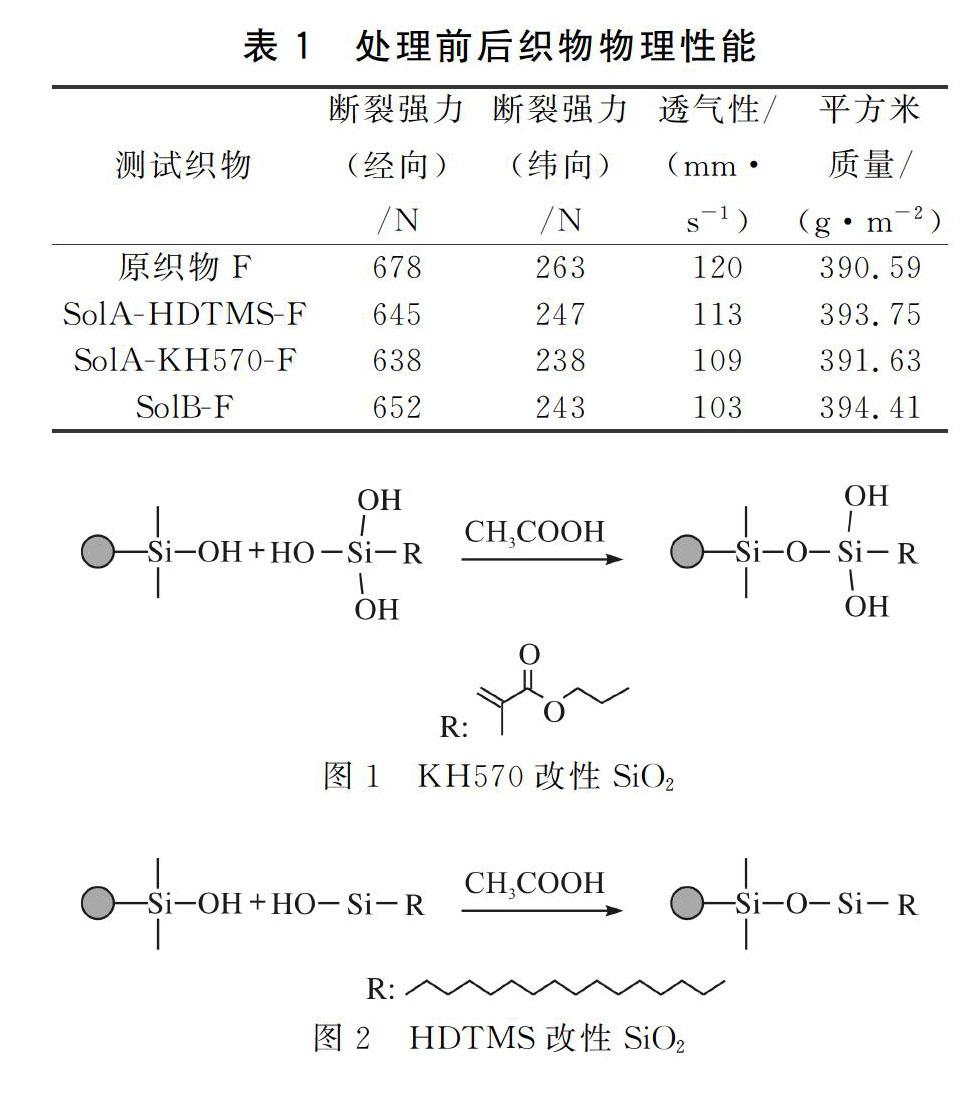

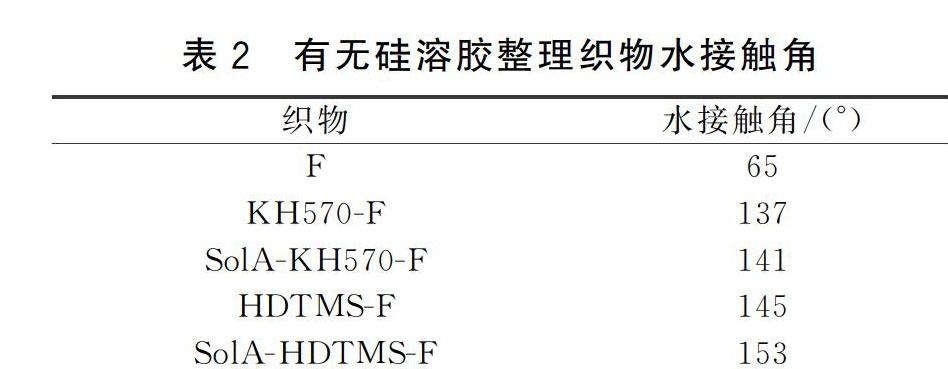

对织物拉伸强力、透气性和平方米质量进行测试,结果如表1所示,可以看出经过不同工艺整理后,织物经向和纬向强力均略有下降,溶胶整理过程中的120 ℃焙烘温度虽然远不及涤纶熔点,但对织物整体组织结构有一定影响,不过性能下降在合理范围之内,同时因为二氧化硅粒子以物理吸附形式附在纤维表面,图1[11]、图2[12]为KH570与HDTMS结合在织物表面的反应机理,可以看出两者均只和SiO2粒子以共价键的形式结合,因此织物平方米质量有所增加,但其并未与涤纶纤维发生反应,因此拉伸断裂强力保持在合理范围内。而透气性下降的原因可能是SiO2粒子附在织物表面后堵塞了部分纤维间的空间。总体来说,整理后的涤纶织物强力和透气性的下降在合理范围内,基本物理性能变化不大。

2.2 硅溶胶整理对水接触角的影响

选取两步法疏水整理中质量分数2%硅氧烷整理的织物以及直接浸漬2%质量分数不同硅氧烷的织物,测试经疏水工艺处理的织物静态水接触角,结果见表2,其中,KH570/HDTMS用量均为2%。

从表2中可以看出,未经硅溶胶整理的织物直接用KH570或者HDTMS整理后水接触角从原织物的65°提高至130°以上,但比浸轧硅溶胶的织物水接触角有一定差距。可能原因是硅氧烷整理仅降低了织物表面张力,未构筑具有良好粗糙度的表面,这可以由前人所提出的理论所解释,Cassie和Baxter在前人的基础上提出了新的公式[13]:

可以看出,θ*是随f的的减小而增大的,而纤维表面是由微纳米颗粒组成的粗糙结构,当粗糙度增加时,结构中的空气捕捉率也随之提高,这部分空气能对水滴起到一定的支撑作用,减小了液体与纤维的接触面积,因此对疏水性能产生了积极影响。

经HDTMS改性的溶胶对涤纶绒类织物的疏水整理效果略好于KH570,这是因为HDTMS具有较长碳链烷基,具备更低的表面能,对织物表面张力的下降效果更佳明显,因此使得织物具有很好的疏水效果,而KH570改性纤维表面的SiO2粒子并未展现其在其他文献中展现的良好疏水效果。虽然KH570修饰的SiO2在硅藻土表面展现良好的疏水性,最高水接触角可达147.3°,但KH570水解液对织物进行整理后最高水接触角为141.2°,略小于硅藻土与水的接触角,可能是由于织物其纱线交织的复杂结构,与沉积岩表面结构有较大的区别[6]。

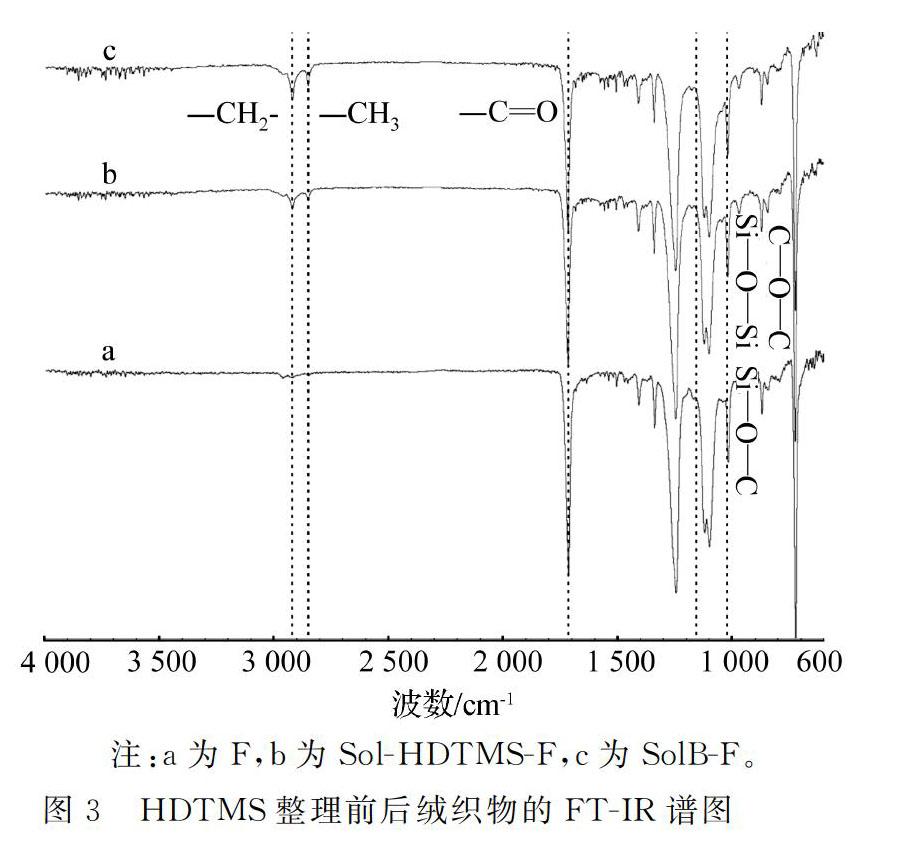

2.3 织物表面的红外光谱分析

图3给出了涤纶织物红外光谱图,由图3可知,各样品谱图上均在1 716,1 246,1 100 cm-1处出现涤纶大分子结构的特征吸收峰。但C—O—C,Si—O—Si,Si—O—C吸收峰互相重叠,在1 160~1 030 cm-1范围内出现较强的宽峰。

在2 850 cm-1和2 920 cm-1处,从经不同工艺整理的织物上可以看到两个吸收强度较大的峰,分别是由HDTMS的烷基长链—C16H33中的—CH3不对称伸缩振动峰和—CH2—的对称伸缩振动引起,这可以说明HDTMS的疏水基团已附着在纤维表面,使得疏水整理后的织物展现良好的疏水性。而HDTMS一步法整理的织物具有更强烈的—CH2—和—CH3吸收峰,侧面说明了一步法可以制备疏水性更好的织物。

2.4 绒织物表面形态的变化

原织物水接触角为65°,疏水性能不理想,而经不同疏水整理后,织物均展现出高于130°的水接触角,说明织物的纤维表面亲水性成功向疏水性转换。

图4为纤维表面SEM图,观察到,由于原织物经过起绒工艺,纤维表面具有划痕,因此涤纶纤维并不完全呈现光滑表面。同时,测试中可以发现经疏水整理的织物柔软性有一定程度的下降,这是由于纤维表面覆盖了一层疏水膜后,对织物整体手感造成了一定的影响,这从SEM照片中也能得出相关结论。

对比图4(a)、图4(b)、图4(c)可以发现,经整理后织物纤维表面均变的粗糙,但不同的是,经一步法溶胶浸渍织物后,SiO2粒子分散性好,均匀的附在纤维表面。图5(d)也可以看出,经HDTMS一步法整理的织物具有更高的水接触角。图4(c)中所出现的小部分团聚可能是因为在加入前已经有部分粒子发生团聚,但总体尺寸较小。而未改性溶胶整理后,粒子在纤维表面有多处聚集,单位面积上粒子较多,但粒子在纤维表面整体覆盖率不理想,对表面粗糙度有较大的影响。前文已经提出了水溶胶形成机理,对其研究后可以发现,溶胶中存在Si—OH极性基团,易与水分子形成氢键,所以如果直接将织物放入溶胶中整理,虽然SiO2粒子在氢键、范德华力等作用下结合至纤维表面,形成凹凸不平,排列无序的粗糙结构。但SiO2表面活性基团会导致粒子发生较大的团聚,且附着在涤纶纤维表面后织物会呈现良好的亲水性,因此需要含疏水性基团的硅烷偶联剂对织物进一步改性,或者对浸渍织物前的溶胶进行改性使粗糙结构获得疏水性基团。

2.5 硅氧烷质量分数对织物疏水性能的影响

由于一步法整理中HDTMS质量分数达到6%时,溶胶向凝胶转换,因此本实验只考虑质量分数1%~5%时硅氧烷质量分数与接触角的关系,结果如图5、6所示。

从图5中可以看出,尽管使用不同的硅氧烷和不同的步骤对织物进行整理,但是随着硅氧烷质量分数的增加,织物水接触角增大,疏水性能有一定程度的提升,当进一步增加硅氧烷的用量时,水接触角不再增加,表明织物表面SiO2被硅氧烷水解后的硅醇完全修饰后,织物已经具有较低表面能,水接触角不再因为硅氧烷量的增加而增加,继续增加硅氧烷质量分数,C16烷基硅醇会以物理吸附形式固着在织物表面,增加了附在纤维表明的硅羟基,而羟基的活性导致织物的接触角略有下降,即疏水性能减弱。

同样从图5中也可以看出经SolA整理后的织物分别经过KH570与HDTMS处理后水接触角有一定差距,说明KH570对织物的疏水性能提升有一定效果,但效果较HDTMS有一定差距。

从图6中也可以看出,经质量分数3%HDTMS改性的SolB整理的织物,最佳疏水性能较HDTMS两步法疏水整理有一定提升,水接触角高达155°。这可能是因为在溶胶中加入HDTMS,HDTMS在酸性环境下水解后的硅醇与SiO2粒子上的活性羟基反应,减弱了粒子的活性,因而粒子团聚少,分散性较好,对构筑纤维表面的微观粗糙程度有积极影响,更符合前人所提出的疏水表面的理论模型。但是与经SolA整理的织物相比,疏水整理步骤中需要的HDTMS质量分数更多,这是因为,溶胶中含有的SiO2多于两步法疏水整理中经溶胶整理后附在织物纤维表面的粒子,因此需要更多的C16烷基硅醇来与活性羟基反应,因此要达到最佳疏水效果,一步法疏水整理需要更多的HDTMS。

图7解释了硅氧烷质量分数对织物疏水性能的影响。随着硅氧烷质量分数的增加接触角明显增大,但当硅氧烷质量分数达到一定时接触角不再变化,继续增加硅氧烷质量分数接触角有一定程度下降,这是由于二氧化硅粒子构筑了纤维表面的粗糙结构,当一定质量分数的硅氧烷处理织物表面后,在基本不改变微观表面粗糙度的情况下显著降低了表面能,因此接触角有较大程度的提升,但当继续增加硅氧烷质量分数时,纤维表面沉积物过多,特別是硅氧烷水解后硅醇所含有的羟基,不仅影响了纤维表面几何形态,而且硅羟基的沉积在一定程度上增加了纤维表明的亲水性,因此疏水性不能进一步提升,反而有一定程度的下降。

2.6 织物耐洗涤性能测试

图8中,a为质量分数3%KH570两步法整理织物洗涤后织物水接触角的变化,b为质量分数2%HDTMS两步法整理织物洗涤后织物水接触角的变化,c为质量分数3%HDTMS一步法整理织物水接触角的变化。三类织物的水接触角均随洗涤次数的增加而减小,特别是最初的两次洗涤中,接触角下降明显。主要是因为织物表面疏水性SiO2是以分子间作用力吸附在纤维表面,结合最弱的部分在最初的洗涤中随即脱落。随着洗涤次数的增加,微观疏水结构继续被破坏,水接触角随之下降。对比图8中三类疏水织物洗涤后水接触角变化可以看出,三类织物洗涤后水接触角的变化规律相似,但对比b,c可以看出,HDTMS二步法疏水整理织物经10次

洗涤后水接触角略高于HDTMS一步法疏水织物,可能原因是改性SiO2粒子与纤维结合不牢固,多次洗涤后脱落量高于两步法中结合在纤维表面的SiO2。

洗涤10次后,织物水接触角下降趋于平缓,同时还具有一定的疏水性能,这是因为硅氧烷水解后的硅醇是以化学键形式与纤维表面SiO2结合,同时覆盖在其表面,在洗涤时对粗糙结构有一定保护作用。由于本实验试样基布均为双面绒织物,表面绒毛间的相互作用可以减弱水流对纤维表面的破坏。

3 结 论

a)以DTY(83.33 dtex)为原料制备经编双面绒织物,并以两步法对织物进行疏水整理,构造了具有粗糙表面及低表面能的疏水性能良好的绒织物。相较于原织物(水接触角65°左右),经整理后织物疏水性能均大幅提高,其中经SiO2水溶胶及质量分数2%的HDTMS浸轧的织物疏水性能最佳,水接触角最高可达153°左右,而经SiO2水溶胶及KH570水解液浸轧的织物水接触角为141°左右。而两步法疏水整理前后,织物平方米质量,拉伸强力,透气性变化均在合理范围之内。

b)为简化实验步骤,以一步法对织物进行疏水整理。在水溶胶中直接加入HDTMS进行改性,并对织物进行浸轧和焙烘整理,成功制得疏水性经编双面绒织物。整理后所得织物最高可以获得155°的水接触角,但与两步法相比,为获得最大水接触角,需使用更高质量分数的HDTMS。与两步法整理相似,疏水整理前后织物基本性能略有下降。

c)取KH570、HDTMS两步法疏水整理以及HDTMS一步法疏水整理效果最佳的织物进行耐洗涤测试。三类织物展现相似的水接触角变化规律。在最初的两次洗涤后水接触角下降最为明显,10次洗涤后水接触角下降至100°左右,疏水性能下降较多。

参考文献:

[1] LIU H, GAO S W, CAI J S, et al. Recent Progress in fabrication and applications of superhydrophobic coatingon cellulose-based substrates[J]. Materials, 2016,9(3):124.

[2] 刘军.基于溶胶-凝胶技术的织物表面改性与超疏水性能研究[D].上海:东华大学,2015.

[3] 高琴文,刘玉勇,朱泉,等.棉织物无氟超疏水整理[J].纺织学报,2009,30(5):78-81.

[4] DAOUD W A, XIN J H, TAO X. Superhydrophobic silica nanocomposite coating by a low-temperature Process[J]. Journal of the American Ceramic Society, 2004,87(9):1782-1784.

[5] XU F, LI D, ZHANG H, et al. TEOS/HDTMS inorganic-organic hybrid compound used for stone protection[J]. Journal of Sol-Gel Science and Technology, 2012,61(2):429-435.

[6] 何丽红,李力,周超,等.硅烷偶联剂KH-570对硅藻土表面疏水改性研究[J].现代化工,2014,34(9):93-95.

[7] 张秋,杨云峰,胡国胜.水溶液中制备疏水型纳米白炭黑的研究[J].化工新型材料,2009,37(3):103-105.

[8] 刘艳花. 特殊浸润性表面的构建及其自修复性能研究[D]. 兰州:兰州大学,2016.

[9] 吴杰. 静电纺丝法制备微纳结构超疏水纤维膜[D].广州:华南理工大学,2016.

[10] AMIRHOSEIN B, RAMIN K, ESMAEIL Y M. Fabrication of superhydrophobic and antibacterial surface on cotton fabric by doped silica-based sols with nanoparticles of copper[J]. Nanoscale Research Letters, 2011, 6(1):594.

[11] LI C, FENG D, WANG X, et al. A thermochemical approach to enhance hydrophobicity of SiC/SiO2 powder using γ-methacryloxypropyl trimethoxy silane and octylphenol polyoxyethylene ether (7)[J]. Applied Surface Science, 2016,360:45-51.

[12] XU F, LI D, ZHANG H, et al. TEOS/HDTMS inorganic-organic hybrid compound used for stone protection[J]. Journal of Sol-Gel Science and Technology,2012,61(2):429-435.

[13] 尉霞.超拒水、防紫外功能型織物的研究[D].天津:天津工业大学,2006.