基于水足迹的粘胶短纤维生产水环境负荷评价

朱菊香 李一 王来力

摘 要:为量化和评价粘胶短纤维生产废水排放造成的水环境影响,分别基于灰水足迹和水劣化足迹理论核算与评价了粘胶短纤维生产过程的水环境负荷。结果表明:制浆阶段的黑液废水和纺练阶段的精练废水的灰水足迹较大,分别为3 375.35 m3/t和4 331.84 m3/t,特征污染物分别为COD和Zn离子;制浆阶段黑液废水的水体富营养化足迹最大,为9.05 kg PO3-4eq/t,约占生产工序水体富营养化足迹的75%;纺练阶段精练废水的水体生态毒性足迹最大,为3.38×106 m3 H2O eq/t,约占生产工序水体生态毒性足迹的73%;水酸化足迹主要集中于二浴废水和精练废水,分别为34.01 kg SO2 eq/t和46.86 kg SO2 eq/t。

关键词:粘胶短纤维;灰水足迹;水劣化足迹;水环境负荷

中图分类号:TS102.511.1

文献标志码:A

文章编号:1009-265X(2019)05-0067-06

Abstract:In order to quantify and evaluate the water environment impact caused by wastewater discharge from viscose staple fiber production, the water environmental load of viscose staple fiber production process was calculated and assessed according to grey water footprint method and water degradation footprint method. The results showed that grey water footprints of the black liquor wastewater from the pulping stage and the refined wastewater from the spinning stage were larger than other processes, which were 3 375.35 m3/t and 4 331.84 m3/t respectively. The characteristic pollutants in these two processes were COD and Zn ions respectively. The water eutrophication footprint of the black liquor in the pulping stage was maximum, 9.05 kg PO3-4eq/t, accounting for 75% of water eutrophication footprint in the production process. The refined wastewater in the spinning stage had the largest water ecotoxicity footprint, 3.38×106 m3 H2O eq/t, accounting for 73% of water ecotoxicity footprint in the production process. The water acidification footprint mainly concentrated in the two-bath wastewater and the refined wastewater, which were 34.01 kg SO2 eq/t and 46.86 kg SO2 eq/t, respectively.

Key words:viscose staple fiber; grey water footprint; water degradation footprint; water environmental load

粘胶短纤维生产造成大量的废水及废水污染物排放,严重危害水环境。量化和评价粘胶短纤维各生产工序的水环境负荷,明确各工序的污染来源并量化其影响,对粘胶短纤维行业实现清洁生产具有推动作用。

由Hoekstra于2002年提出的“水足迹”定义为量化水资源负荷的指标,Water Footprint Network(WFN)将水足迹分为蓝水、绿水和灰水足迹三类。灰水足迹通过核算污染物稀释至环境标准浓度的需水量来描述水污染,是评价水污染影响的指标[1]。王来力等[2]根据废水处理前后的变化将工序整体灰水足迹分为初始和残余灰水足迹,并提出核算方法。许璐璐等[3-4]改进阶段累加灰水足迹法,根据废水流向提出分阶段链式灰水足迹,即将工序整体灰水足跡分为工序生产、排放和环境灰水足迹,并研究了纺织服装灰水足迹核算中相关参数的取值和污染指标的选择。水足迹评价国际标准ISO 14046: 2014《Environmental management-Water footprint-Principles, requirements and guidelines》将水足迹按不同的环境影响类别划分,如水短缺足迹、水可用性足迹和水劣化足迹等。水劣化足迹从污染物的影响类型及排放量角度核算污染物的水环境影响,所得的水足迹结果为当量值,侧重于识别水环境影响类别和核算水环境影响大小[5]。白雪等[6-8]分别核算了电缆和乳制品的水劣化足迹,指出各环境影响类型的特征污染物,并将两种水足迹评价方法进行对比分析;何琬文等[9-10]基于ISO 14046标准分析讨论了纺织服装产品水足迹的应用,并核算了丝绸产品的基准水劣化足迹。

为量化和评价粘胶短纤维生产废水排放造成的水环境负荷,基于WFN体系中的灰水足迹理论和ISO 14046标准中的水劣化足迹理论,核算并分析粘胶短纤维生产的灰水足迹和水劣化足迹。

1 水环境负荷核算与评价

1.1 核算边界

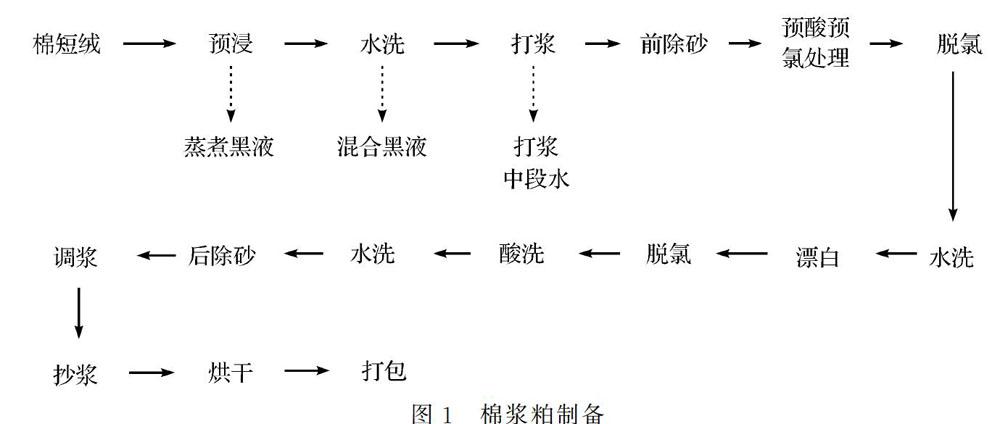

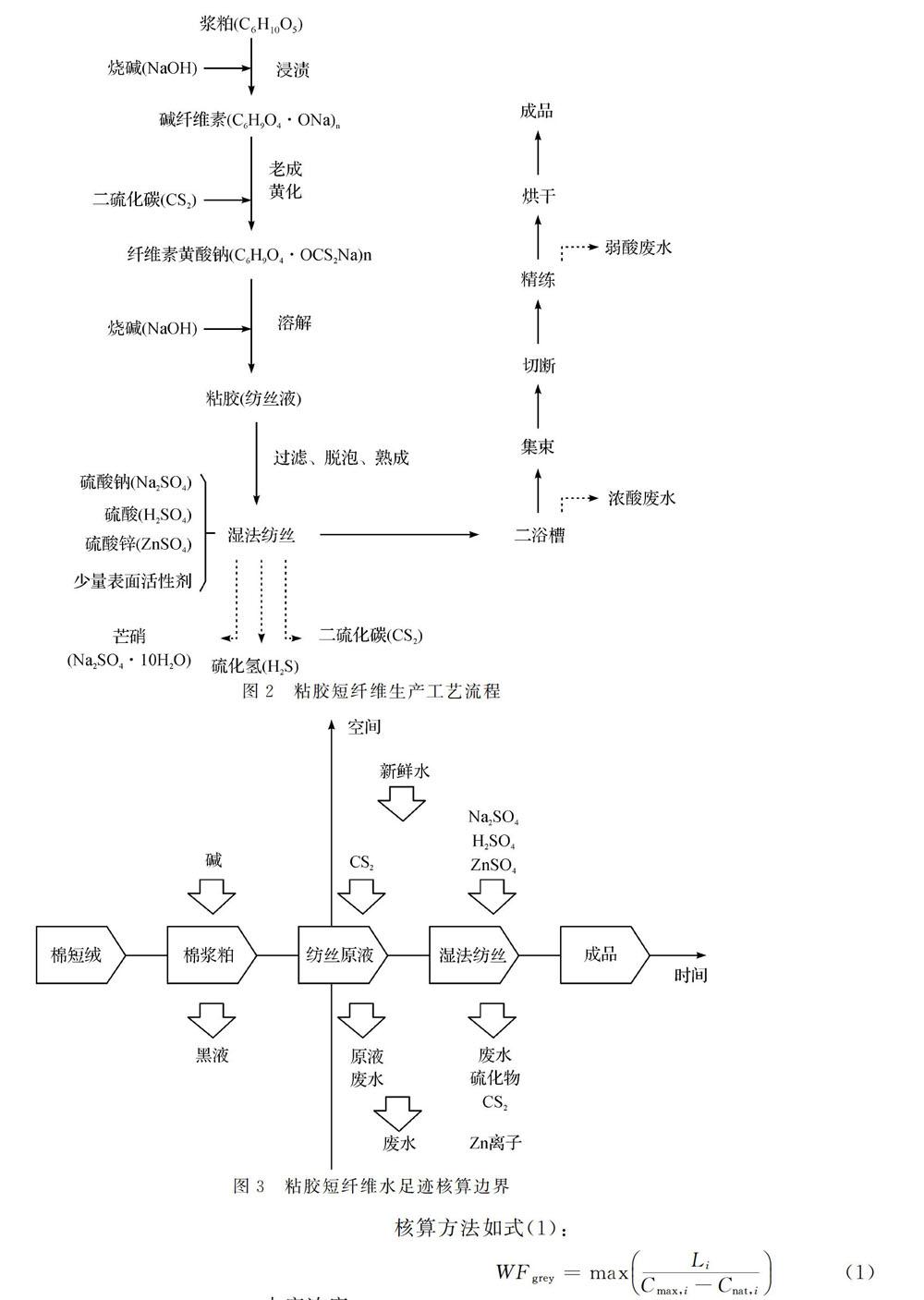

本文中粘胶短纤维以棉浆粕为原料,经过碱液浸渍生成碱纤维素,与二硫化碳反应生成纤维素黄酸钠,在稀碱溶液中制成纺丝液,并在塑化浴中形成再生纤维,经牵伸、切断后进行精练,最后干燥打包成为成品出厂[11-12]。棉浆粕生产工艺流程见图1,粘胶短纤维生产工艺流程见图2。

如图1所示,棉浆粕生产产生碱性废水,主要来自于蒸煮环节产生的蒸煮黑液,洗料环节产生的混合黑液,漂打阶段洗浆环节产生的打浆中段水[13]。

如图2所示,粘胶短纤维在酸浴中成形时放出大量CS2和H2S,一部分逸入空气中,另一部分溶解在酸浴中[14]。塑化浴(二浴)和去酸水工序中产生酸性废水[15]。

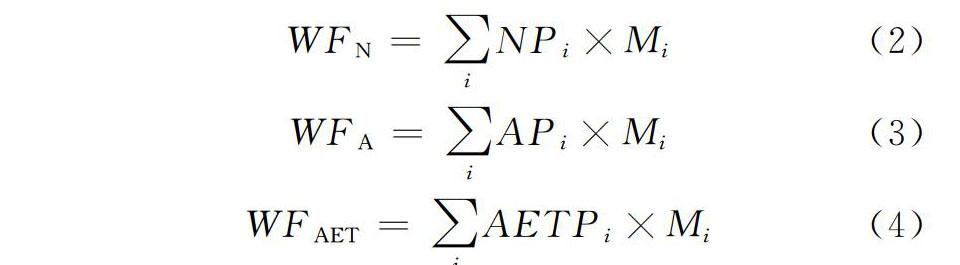

根据工业水足迹定义,结合生产工艺链和投入产出的特点,粘胶短纤维生产的核算边界可分为时间边界和空间边界[16-17],如图3所示。时间边界以粘胶短纤维原材料为起点,从棉短绒制成棉浆粕,到制备纺丝液进行纺丝,最后产出成品。空间边界包括粘胶短纤维生产加工过程中的新鲜水投入和废水及污染物排放。

1.2 核算方法

1.2.1 灰水足迹

灰水足迹定义为基于受纳水体的自然本底浓度和环境水质标准,将污染物稀释至最大容忍浓度所需淡水的体积。同一水体可以稀释不同污染物,将灰水足迹确定为污染物的最大稀释水量,造成灰水足迹最大的污染物称为特征污染物[1]。灰水足迹的核算方法如式(1):

2 结果与分析

2.1 粘胶短纤维灰水足迹

根据式(1)计算粘胶短纤维生产各工序的灰水足迹,结果如图4所示。图4中左纵轴表示各工序灰水足迹占总灰水足迹的百分比,右纵轴表示各工序的灰水足迹大小。

由图4可知,各生产环节的灰水足迹大小表现为:精练废水>黑液冷凝水>二浴废水>原液废水>洗浆中段水>酸站废水。制浆阶段的黑液废水和纺练阶段的精练废水的灰水足迹较其余工序较大,分别为3 375.35 m3/t和4 331.43 m3/t,各约占总灰水足迹的35.88%和46.04%。特征污染物分别为COD和Zn离子,排放量分别约为337.54 kg/t和8.7 kg/t。虽然黑液中COD的排放量是精练废水中Zn离子的排放量的9倍多,但由于总锌的排放标准较严格,最大浓度限值仅为2 mg/L,所以精练废水的灰水足迹略高于黑液。

2.2 粘胶短纤维水劣化足迹

根据式(2)~式(4)计算粘胶短纤维生产水劣化足迹,结果如图5所示。

由图5可知,制浆阶段的水体富营养化足迹最大,约为10 kg PO3-4 eq/t,主要污染物为COD和BOD5。制浆的主要原材料为棉短绒,且洗浆过程残留大量有机物,导致COD和BOD5浓度较高,造成水体富营养化足迹较大,其余工序的水体富营养化足迹相对较小。精练工序的水富营养化足迹、水酸化足迹和水体生态毒性足迹均居纺练阶段的首位,分别约为1.04 kg PO3-4eq/t、46.86 kg SO2 eq/t和3.38×106 m3 H2O eq/t,表明精练工序的水环境负荷是纺练阶段中最大的。

3 结 论

研究基于WFN方法和ISO 14046标准,核算了粘胶短纤维各生产工序的灰水足迹和水劣化足迹,结论如下:

a)精练工序的灰水足迹最大,为4 331.43 m3/t,特征污染物为Zn离子,主要来源于酸浴中投入的ZnSO4。

b)制浆阶段的水体富营养化足迹最大,约为10 kg PO3-4 eq/t,主要来源于黑液和洗浆中段水,主要污染物为COD和BOD5,COD贡献的水体富营养化足迹为7.78 kg PO3-4 eq/t,约占78%。

c)水酸化足迹主要来源于纺练阶段,精练工序的水酸化足迹最大,为46.86 kg SO2 eq/t,主要来源于纤维表面残留的酸浴水,主要污染物为H2SO4。

d)精练工序的水体生态毒性足迹最大,其中Zn离子贡献的水体生态毒性足迹约占97%,为3.29×106 m3 H2O eq/t。

综上,粘胶短纤维生产企业可根据各生产工序的水环境负荷量化结果,明确高污染工序及其污染源,进而相应的改进生产工艺,减少水资源和化工原料的投入,从源头控制污染。制浆阶段的水环境负荷主要来自含有大量纤维素及其分解产物、木质素、腊质等有机污染物的黑液。纺丝及精练阶段的水环境负荷主要来自CS2和ZnSO4等化工原料造成的毒性废水排放,黄化工序投入的CS2一部分残留在酸浴中,以废水形式排出,酸浴中投入的ZnSO4导致废水中含有Zn离子,引发较大的水体生态毒性。

参考文献:

[1] HOEKSTRA A Y, CHAPAGAIN A K, ALDAYA M M, et al. The Water Footprint Assessment Manual: Setting the Global Standard[R]. UK: London, 2011.

[2] 王來力,丁雪梅,吴雄英.纺织产品的灰水碳足迹核算[J].印染,2013,39(9):41-43.

[3] 许璐璐,吴雄英,陈丽竹,等.分阶段链式灰水足迹核算及实例分析[J].印染,2015,41(16):38-41.

[4] 许璐璐,吴雄英,陈丽竹,等.纺织服装灰水足迹核算中相关参数的选择[J].印染,2015,41(13):38-42.

[5] 白雪,胡梦婷,朱春雁.ISO14046:2014《环境管理水足迹原则、要求与指南》国际标准解读[J].标准科学,2015(9):56-60.

[6] 白雪,胡梦婷,朱春雁,等.基于ISO14046的工业产品水足迹评价研究——以电缆为例[J].生态学报,2016,36(22):7260-7266.

[7] BAI X, REN X J, NINA Z K, et al. Comprehensive water footprint assessment of the dairy industry chain based on ISO 14046: A case study in China[J]. Resources, Conservation & Recycling, 2018,132:369-375.

[8] BAI X, REN X J, NINA Z K, et al. A comparative study of a full value-chain water footprint assessment using two international standards at a large-scale hog farm in China [J]. Journal of Cleaner Production, 2018,176:557-565.

[9] 何琬文,李一,王來力.基于ISO 14046的纺织服装产品水足迹核算与评价[J].印染,2017,43(17):52-55.

[10] 何琬文,李一,王晓蓬,等.丝绸产品基准水足迹核算与评价[J].现代纺织技术,2018,26(2):41-45.

[11] 徐义林.粘胶纤维手册[M].北京:纺织工业出版社,1981.

[12] 杨凤祥.粘胶短纤维生产的节电途径和方法[J].现代纺织技术,2017,25(6):36-39.

[13] 韩海欣.粘胶纤维工业废水的治理[J].人造纤维,1998,28(5):35-36.

[14] 柯伟卿.粘胶纤维生产溶液和废液中二硫化碳和硫化氢的脱吸[J].工业水处理,1987,7(5):15-19.

[15] 张庸.粘胶短纤维生产[M].北京:纺织工业出版社,1984.

[16] 王来力,吴雄英,丁雪梅,等.棉针织布的工业碳足迹和水足迹实例分析初探[J].印染,2012,38(7):43-46.

[17] 李一,王君涛,王来力.牛仔裤工业碳足迹核算与评价示范[J].现代纺织技术,2017,25(6):58-61.

[18] VARELA DIAZ V M, GUARNERA E A, COLTORTI E A. Life-cycle impact assessment: A conceptual framework, key issues, and summary of existing methods[R]. United States,1995.

[19] 严岩,贾学秀,单鹏,等.基于水劣化足迹的城市发展的水环境效应评价——以北京市为例[J].环境科学学报,2017,37(2):779-785.

[20] HEIMES R J K, HUIJBREGTS M A J, HENDERSON A D, et al. Spatially explicit fate factors of phosphorous emissions to freshwater at the global scale [J]. The International Journal of Life Cycle Assessment, 2012,17(5):646-654.