指套管端塞焊缝密封性试验

赖新华 虞红佳 赵敏

摘 要:指套管端塞焊缝,进行表面及目视检验,可发现存在的表面缺陷及异常,无法查找和确认贯穿性缺陷;贯穿性缺陷的查找,现阶段采用水压试验进行,灵敏度低下。在确定氦检漏验收标准后,利用现有水压试验装置,加工一定工装,对指套管端塞焊缝进行密封性试验,形成了一套标准检漏工装及工艺,可用于现场实际应用。

关键词:指套管 氦检漏 密封性试验

中图分类号:TG115 文献标识码:A 文章编号:1672-3791(2019)11(a)-0045-03

Abstract: Refers to the casing end plug weld,surface and visual inspection,can find the existence of surface defects and anomalies,unable to find and confirm the penetration defects; At present,hydraulic tests are used to find the penetrating defects, and the sensitivity is low. After determining the acceptance standard of helium leak inspection, the existing hydraulic test device is used to process certain workmanship,and the sealing test of the seam at the end of the sleeve plug is carried out,and a set of standard leak inspection workmanship and technology is formed,which can be used for practical application in the field.

Key Words: Casings; Helium leakage; Sealability test

压水堆机组启停、装料及正常运行期间,为给操纵员提供在装料、启动、功率运行及停堆等反应堆状态下中子注量率信息,专门设置了堆芯中子通量分布测量系统。中子通量测量系统主要由微型裂变室(探测器,4或5通道)、指套管(38或50根)、堆内仪表导向管以及中子探测器传动系统组成[1]。

导向管均成“L型”,上端与反应堆压力容器底部管座焊接,下端通过贯穿件与手动阀密封组件焊接,导向管内壁与一回路水直接接触承受与压力容器相同的压力,是反应堆压力容器的延伸。

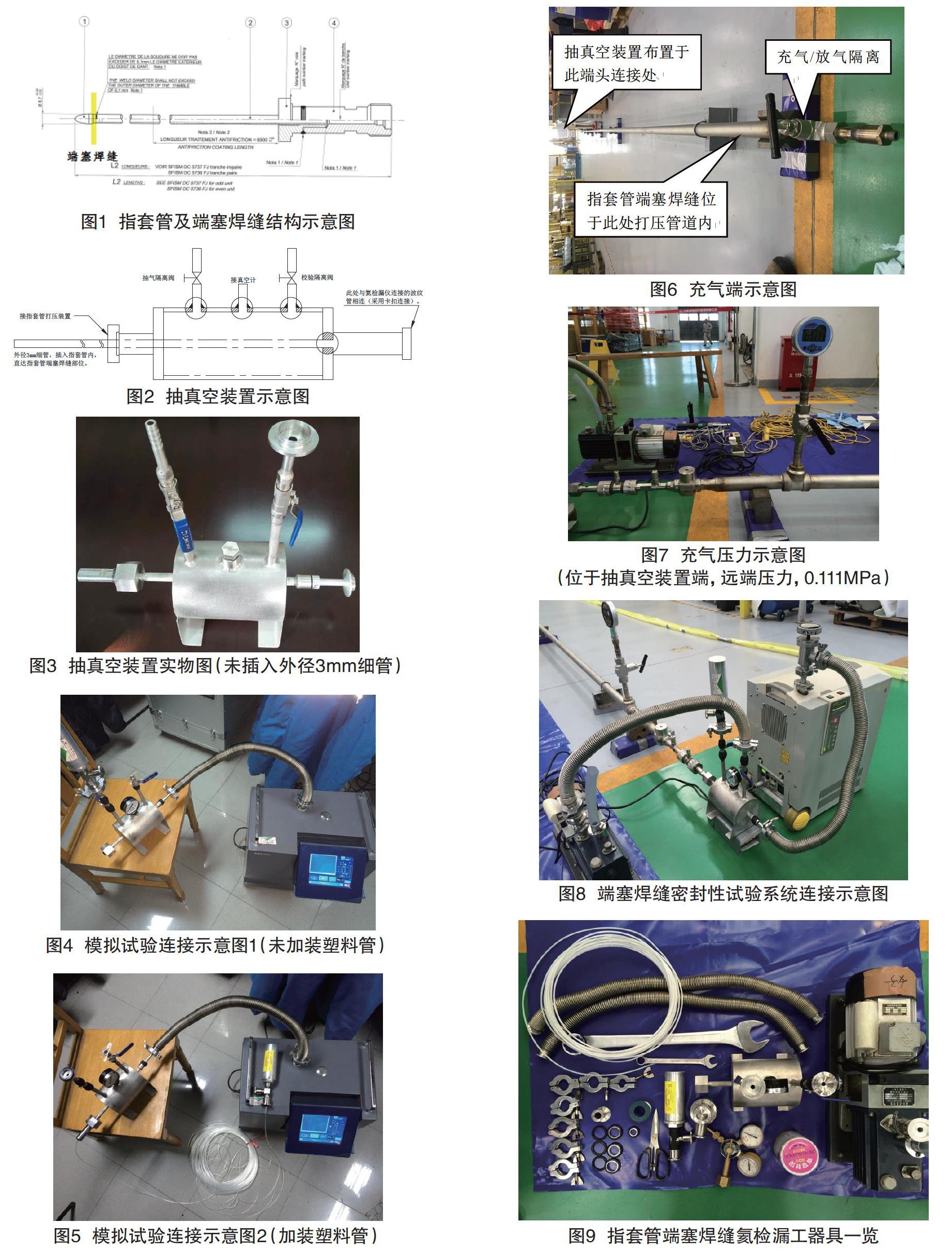

导向管包容着可抽出的指套管,指套管前端材质为Z2 CN 18-10、指套管材质为Z5 CND17-12,两不锈钢部件之间采用焊接的方式进行连接(端塞焊缝),外径为8.6mm、内径为5.2mm,壁厚为1.7mm,其结构如图1所示。

为了保证指套管的密封性,防止由于指套管的破损而造成一回路冷却剂泄漏,进而触发“套管破损探测器”发出警告信号,需要对指套管以及其端塞焊缝进行相应的密封性试验。

1 密封性试验需求

反应堆运行期间,指套管长期处于高温高压、辐照环境中;反应堆卸料期间,需要将指套管从导向管中抽出或降低高度;反应堆装料完成后,需要重新将指套管从导向管中插入堆芯燃料组件内。在多次操作和运行工况的影响下,指套管容易发生磨损,造成减薄,甚至发生断裂,造成贯穿性泄漏。

指套管安装前,对其端塞焊缝进行表面及液体渗透检验,以尽可能发现焊接过程中产生的表面缺陷及异常,并采用水压试验的方式对指套管及其端塞密封焊缝进行密封性试验,以验证其密封性。在役期间,由于不能精确预测指套管的磨损率,一般采用涡流检验的方法定期检验指套管的磨损情况,以确定指套管是否存在减薄。

指套管服役前所进行的水压试验,存在灵敏度低下、安全风险高、试验完成后仍需对指套管进行烘干等不利因素;在役期间所实施的涡流检验,为了避免涡流检验探头多次摩擦指套管端塞焊缝而造成损伤,其检验范围一般为指套管管口至距离指套管端塞焊缝1m处,未能实现对指套管的100%检验以及对端塞焊缝的检验。为了提高密封性试验的灵敏度,并对指套管进行全面检验,针对端塞焊缝开展氦检漏试验,以确定一套适用检验工艺。

2 可行性試验

2.1 氦检漏方法简介

氦质谱检漏技术,是采用氦气作为示踪气体,施加于泄漏部位,并通过氦质谱检漏仪对泄漏部位溢出的氦气进行探测的一种检漏技术。

氦质谱检漏技术,是核工业应用最为广泛的检漏方法。氦质谱检漏仪的检漏灵敏度已达1×10-11Pa·m3/s,甚至更高,完全能够满足检验核设备的要求。

氦质谱检漏技术又可以简单地分为压力法和真空法两类。如果再细分,压力法有充氦法、吸枪法;真空法有喷氦法、探漏盒法和氦罩法。核工业大型容器检漏常用充氦法、探漏盒法和喷氦法;核用设备中的小容器检漏通常选用喷氦法;核燃料原件生产过程中的检漏,常用充氦法。

2.2 试验设想及器材

由于指套管长期处于辐照的工作状态,对指套管的密封进行要求很高,同时其结构非常细长,类似于核燃料原件。核燃料原件必须100%的进行氦质谱检漏,每根核燃料元件的允许漏率为小于1.33×10-9Pa·m3/s(对He漏率),鉴于指套管的各种特殊性,故将指套管端塞焊缝的氦气泄漏率验收标准确定为≤1.33×10-9Pa·m3/s。

在进行试验工装准备时,考虑利用现有条件,对指套管外部进行充氦,同时,对指套管内部进行抽真空,以保障现场试验时,能够达到-9数量级的检漏灵敏度等级。另考虑由于指套管为细长工件,对其内部进行抽真空操作时,其末端(端塞焊缝处)有可能产生局部高真空的封闭状态,使得即使端塞焊缝处指套管内部即使存在从外部泄漏而来的氦气,却无法通过抽真空装置到达氦质谱检漏仪;为了解决这一预想困难,考虑采用外径3mm的细塑料管(有一定强度),穿过指套管直达端塞焊缝处,另一端直接与氦质谱检漏仪检漏口进行连接。为此,设计和加工了抽真空装置见图2、图3。

2.3 试验过程

(1)将真空计、校准漏孔(-9数量级)分别安装于抽真空装置上,安装完成后,将抽真空装置与氦质谱检漏仪采用金属波纹管进行连接,系统连接后示意图见图4。

(2)系统连接后,关闭抽真空装置上的抽气及校验隔离阀,同时对与指套管打压装置连接端进行封堵、对各密封部位采用真空泥进行补充密封,使整个检漏系统处于抽真空模式下。由于系统有效容积较小,直接采用氦检漏仪进行抽真空操作,以获得稳定真空度,确认真空能够建立后,对系统进行排气(打开抽气隔离阀)。

(3)排气完成后,重新关闭抽气隔离阀,打开校验隔离阀和校准漏孔自带阀门。完成后,采用氦质谱检漏仪重新进行抽真空操作,以获得校准漏孔漏率读数,同时进行记录。

(4)按照图2的方式,将外径3mm的细塑料管(30m长)安装于抽真空装置内,一端与氦质谱检漏仪直接连接、另一端与校准漏孔直接连接。系统连接后示意图见图5。

(5)对加装塑料管后的检漏系统进行抽真空操作,以获得校准漏孔漏率读数,同时进行记录。

(6)对(3)步骤、(5)步骤所记录的校准漏孔漏率读数进行比较,未见明显变化。

2.4 可行性试验结论

采用塑料管模拟狭长指套管内部抽真空氛围,所获得的漏孔漏率读数与直接将漏孔安装于抽真空装置上所获得的漏孔漏率读数基本一致,验证了采用塑料管对指套管端塞密封焊缝部位進行抽真空操作的可行性;同时,两种检漏状态下,系统最小可检漏率均能满足泄漏率验收标准所要求的灵敏度等级要求。该工装可进一步用于实际进行指套管端塞焊缝的密封性试验操作。

3 端塞焊缝密封性试验

按照以下步骤,对指套管端塞焊缝进行氦检漏试验操作。

(1)测量受检区域及环境氦本底浓度,并进行记录。

(2)从指套管外围压力试验装置内充入氦气(表压达到0.1MPa,保压10min)见图6、图7。

(3)采用吸枪对指套管打压及充气装置各密封、接头部位进行检验,以排除存在的漏点。

(4)将真空计安装于抽真空装置上,并将抽真空装置与指套管打压装置进行连接。

(5)将3mm细管插入指套管内,并直达指套管端塞焊缝部位。

(6)将标准漏孔安装于校验隔离阀上端,保持标准漏孔自带阀门关闭。

(7)将抽真空装置与氦检漏仪连接的波纹管进行连接(连接示意图见图8),并关闭抽真空装置上的“抽气隔离阀”,打开“校验隔离阀”。

(8)采用氦检漏仪对所连接的系统进行抽气,以达到氦检漏仪所需真空度要求(≤10Pa)。

(9)真空建立后,关闭“校验隔离阀”;打开标准漏孔自带阀门。

(10)打开“校验隔离阀”,对系统进行标定,并记录标准漏孔仪器读数及响应时间。

(11)系统标定完成后,关闭“校验隔离阀”。

(12)具备检验条件,开始进行检验操作。

(13)在氦检漏仪抽气的整个过程中,观察和记录仪器读数。

(14)氦检漏完成后,进行排气泄压并拆除检漏装置。整个试验过程所用工器具见图9。

4 试验结论

按照第4节所述试验操作,能够获得满足检验要求的灵敏度,同时,所加工的工装,安装及操作较为简便,能够满足实际检验要求。

设计和形成的密封性试验系统,能够弥补涡流检验等其他检验方法在检验范围存在不可达、灵敏度不高等方面的缺欠;同时,也应该认识到,该试验操作仅能够探测和发现已经存在的超过一定尺寸的泄漏,对磨损、减薄一类缺陷无法进行预判。

参考文献

[1] 秦山第二核电厂培训系列教材,320,秦山第二核电厂系统及运行[Z].2000.

[2] NB/T 47013.8-2012,承压设备无损检测:泄漏检测[S].

[3] 压水堆核岛机械设备设计和建造规则(RCC-M 2000版+2002补遗[Z].