螺旋锥齿轮磨齿工艺研究

李党育

(南阳理工学院机械与汽车工程学院,河南南阳473000)

螺旋锥齿轮广泛应用于航空航天、汽车工业、机床设备等行业,随着工业的迅猛发展,对其传动平稳性、重载能力、高速性能、低噪声、长寿命提出了更高要求.螺旋锥齿轮磨齿技术可以减小齿轮切齿加工误差,消除齿轮淬火热处理变形,获得合理的齿面形状和精度,精度等级可以达到5~6级,齿面粗糙度能达到Ra=0.4~1.6 μm,噪声低于75 dB,显著提高齿轮的承载能力、有效齿轮控制噪声和延长使用寿命.

由于CNC技术的发展,美国Gleason公司开发出Phoenix系列CNC螺旋锥齿轮磨齿机以及相应的磨削技术,磨削螺旋锥齿轮的单件时间已和切齿时间相当,磨齿效率大大提高,特别是利用瓦古利(Waguri)方法磨削成形法加工螺旋锥齿轮被动齿轮,使得在大批量生产汽车后桥齿轮的汽车行业中应用磨齿工艺愈来愈广泛.采用磨齿工艺代表了螺旋锥齿轮加工技术的发展趋向.

1 设备、砂轮及加工方法

1.1 设备

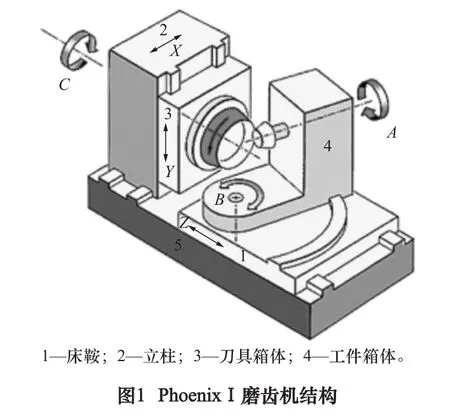

PhoenixⅠ螺旋锥齿轮数控磨齿机结构上基本上是模拟机械型锥齿轮加工机床,但是取消了机床所有的传动链和调整机构.齿轮在加工过程中,用计算机直接控制各轴的相对运动,齿面的形成取决于刀具和工件的相对位置与运动,由3个平动轴(X、Y、Z)和3个转动轴(A、B、C)确定:X、Y轴是垂直于刀具主轴线的水平轴和垂直轴;Z轴是平行于刀具主轴线的水平轴;A轴是工件主轴;B轴是工件箱回转轴,与Y轴平行;C轴是刀具主轴回转轴,见图1.X轴和Y轴联动可以模拟摇台的滚动,B轴调整刀具轴线和工件轴线相对角度,在齿轮加工过程中通过改变B轴的角度可以模拟刀倾机构的功能,通过改变产形轮与工件之间的滚比实现变性机构的功能.在实际加工时,通过X、Y、Z、A及B五个轴的联动控制刀具和工件之间的相对位置和运动,实现螺旋锥齿轮的加工.另外,对于磨齿机还有D轴是砂轮修整器装置,由控制器控制进行砂轮修整[1].

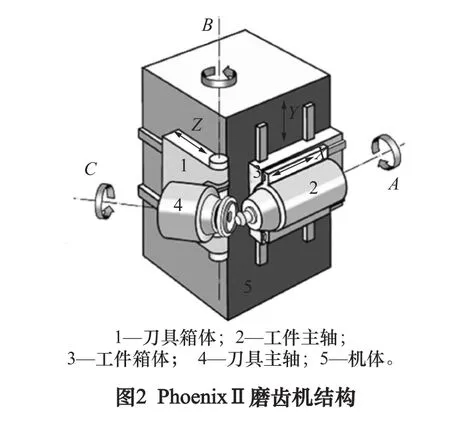

PhoenixⅡ螺旋锥齿轮磨齿机的最突出特点是采用整体式立柱结构,在立柱互成90°的两个侧面上布置工件箱和刀具箱[2],见图2.相对于PhoenixⅠ机床,刀具和工件安装位置互换,采用刀具主轴绕B轴回转摆动替代并取消了工件主轴箱回转工作台,缩小刀具与工件因结构所致的悬伸量,大大增强机床的刚性和热稳定性,同时占地面积减小30%以上.虽然机床结构完全不同,但是PhoenixⅠ和Ⅱ机床在保证砂轮和工件在磨齿过程中的相对位置关系不变这一基本原则上是保持不变的.

在螺旋锥齿轮的磨齿加工过程中,将不同加工时刻砂轮和工件之间的相对位置和运动关系运用矢量变换的方法转换到机床,利用数控系统的插补功能将离散点进行拟合,然后控制各数控轴的运动来实现磨齿加工.在所有的切削时段完成以后,齿坯上留下砂轮切削刃的包络面,就是加工出的工件齿面.在Phoenix机床中已经嵌入了代码生成软件,用户只需输入齿轮加工计算软件计算的基本机床调整参数,设备即可自动生成数控加工代码.

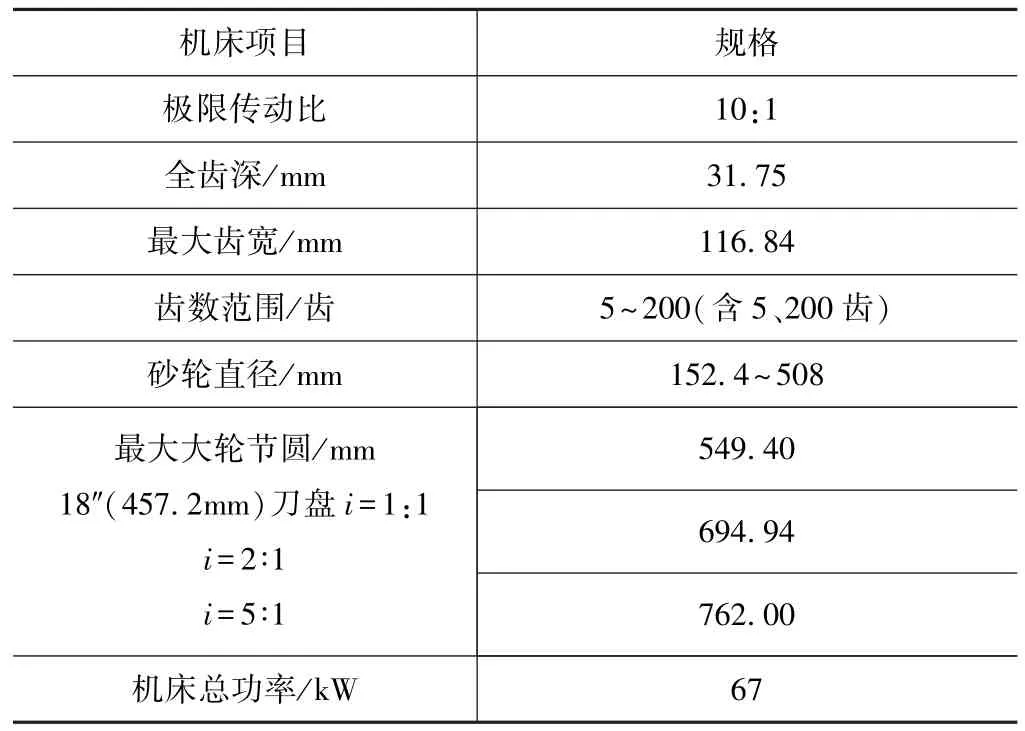

本文研究内容依托Phoenix 800G磨齿机,采用HFT方法生产某汽车后桥主被动锥齿轮(准双曲面锥齿轮),齿轮采用22CrMo材料,渗碳淬火处理,齿面硬度将达到58~62 HRC.表1是Phoenix 800G磨齿机主要技术规格.

1.2 磨齿工艺

螺旋锥齿轮是按照“假想平顶产形轮”切齿原理进行加工的,通过假想平顶产形轮与被加工工件的无隙啮合,代表产形轮轮齿的刀齿切削刃就在被切齿轮的齿坯上加工出齿形[3].数控螺旋锥齿轮磨齿机的加工原理相同,砂轮旋转形成的圆锥面代表假想产形齿轮的一个轮齿.

表1 Phoenix 800G设备技术规格

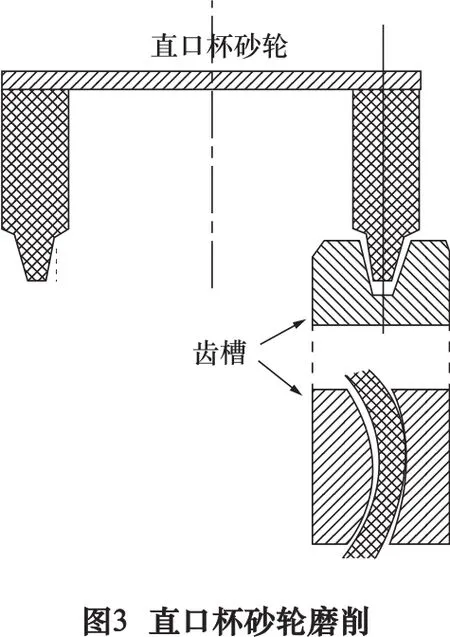

对于展成法加工的小轮和大轮,可以采用直口杯砂轮(straight cup wheel)磨削,见图3.杯形砂轮具有需要的截面形状,砂轮围绕相当于机床砂轮主轴轴线作主切削运动,砂轮的磨削表面就是产形轮的产形齿面,适用磨削节锥角小于70°以下的齿轮.

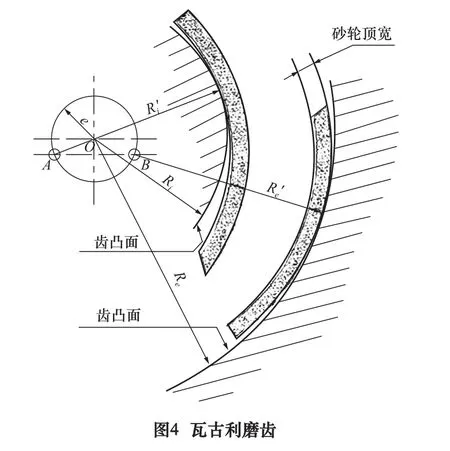

在大批量生产螺旋锥齿轮的汽车行业中,为提高生产效率,当i≥2.5时锥齿轮副的大轮都采用成形法来加工.磨削成形法大轮时,如果采用直口杯砂轮按照成形法直接磨齿,则砂轮切削面与轮齿齿面在齿长方向上全齿面接触,不仅产生很大的磨削力,而且冷却液无法进入磨削区域,将会造成齿面烧伤.目前主要采用瓦古利(Waguri)偏心机构磨齿方法来解决这个难题.

瓦古利方法采用带有偏心的磨削主轴来磨削成形法大轮,即砂轮主轴被安装在一个偏心量约0.1 mm的主轴中,当砂轮主轴围绕其偏心主轴转动时,砂轮在齿槽中交替地在齿槽凸面和凹面上进行磨削,砂轮和齿槽齿面产生间隙式的磨削[4],见图4.偏心量为冷却液和磨屑提供附加的间隙,这样冷却液就可以进入被磨削齿面进行冷却,并对砂轮提供润滑,消散了加工过程中产生的热量使磨削齿面不会发生烧伤,同时可以达到最大的磨削进给量和金属切除率.瓦古利方法磨齿可以直接采用直口杯砂轮进行磨齿,可以不用价格较贵的扩口杯砂轮,但是机床需要增加一套转动机构.利用瓦古利机构磨削成形法大轮时,调整好砂轮和工件之间的相对位置后,无需各轴的联动即可实现磨削加工.

1.3 砂轮

Phoenix螺旋锥齿轮磨齿机所用的砂轮可用CBN磨轮(立方氮化硼磨轮)和美国NORTON公司的SG砂轮(微晶陶瓷氧化铝砂轮),其中SG砂轮最为常用.SG砂轮是用粉末冶金方法熔炼而成的陶瓷氧化铝晶体砂轮,它比普通氧化铝砂轮硬且韧性好,切削速度可达到1 700 m/min.SG砂轮砂轮体粘接在钢制连接盘上,以提高砂轮整体刚度来提升砂轮磨削性能.SG砂轮生产效率非常高,通常一次循环或者少量的循环就能将齿轮磨好,虽然价格比普通氧化铝砂轮高,但平均到每个齿轮上的加工费用很低.

磨齿砂轮的截面形状直接决定了磨齿后齿面齿形,从而影响齿轮的接触状况和传动特性.把磨齿机床的调整和砂轮的修整综合在一起会更加有效地调整实际齿面接触情况,从而获得合理的理论齿面和接触区.图5是单切外面砂轮截面形状.

图5中项目如下(序号为Phoenix机床调整卡项目序号):

D01 Spread blade/ob/ib 双面/外切(凹面)/内切(凸面)刀盘选择,双面刀盘、外切单面刀、内切单面刀.

D02 Wheel diameter 砂轮直径,对于双面刀为名义直径,单面刀为刀尖直径,取值范围35~360 mm.

D03 Point width 刀顶宽度,取值范围0.25~8 mm,对于双面刀为刀错距,对单面刀为刀顶宽,取值范围0.25~8 mm.

D04 Outside pressure angle外刀压力角,取值范围3°~50°.

D05 Inside pressure angle 内刀压力角,取值范围3°~50°.

D06 Outside prof radius of curv 砂轮外刀曲率半径,用于直口杯砂轮修整切削刃口母线的形状,若输入0,则刃口为直线.若要使齿面有鼓形,输入正值,修整后的砂轮刃口呈凹形,可以改变小轮齿面曲率,使齿面凸形,值越大,砂轮刃口母线曲率改变越显著.若输入负值,刃口母线变为外凸曲线,使齿面凹形.取值范围-9 999~9 999 mm.

D07 Inside prof radius of CURV 砂轮内刀曲率半径.

D08 Outside edge radius 外刀刀尖圆角半径,砂轮外切削刃口与顶刃连接圆角半径,取值范围0~8 mm.

D09 Inside edge radius 内刀刀尖圆角半径.

D10 Top angle 顶刃角度,砂轮实际顶刃与砂轮理论形成顶面的夹角,取值范围0~45°.

D11 Grinding depth磨削深度,平行于砂轮轴线方向上砂轮顶面到被修整末尾的距离,一般必须大于轮齿大端全齿深,取值范围3~27 mm.

D12 Wheel tip advance砂轮尖点推进,砂轮实际顶刃与砂轮理论形成顶面的距离,修正全齿深,取值范围-3~3 mm.

D13 Chamter angle 倒角,砂轮根部倒角,一般取 20°.

D18 Outside toprem depth外刀凸角深度,避免小轮根部与大轮齿顶发生干涉,使接触区齿顶脱开,取值范围0~10 mm.

D19 Outside toprem radius 外切凸角半径,凸角与刃口母线夹角圆角半径,取值范围0~9 999 mm.

D20 Inside toprem depth内切凸角深度.

D21 Inside toprem radius 内切凸角半径.

D22 Outside flankrem depth 外刀修顶深度,沿齿高方向齿顶修缘深度,对于收缩齿一般不应用,取值范围0~10 mm.

D23 Outside flankrem radius 外刀修顶半径,修顶凸角与刃口母线夹角圆角半径,取值范围0~9 999 mm.

D24 Inside flankrem depth 内刀修顶深度.

D25 Inside flankrem radius 内刀修顶半径.

另外,砂轮高度通过下面项目输入:

18 Wheel heigh 砂轮高度,更换砂轮后或调整卡后输入,取值范围100~254 mm.

2 磨齿工艺

2.1 磨齿工艺参数

2.1.1 磨削参数

Phoenix 800G磨齿机主要磨齿磨削参数通过下面项目调整:

15 Wheel direction 砂轮旋向,CW(clock wise)顺时针方向,适用左旋齿轮,CCW(clock wise)反时针方向,适用于右旋齿轮.

20 Wheel surface speed砂轮线速度,取值范围0.5~27.9 m/s.中等模数的弧齿磨削速度采用15~25 m/s,这样加工效率较高,齿面表面粗糙度值较小.

50 Roll direction滚切方向,砂轮切入后的滚动方向,通常采用由小端切入到大端切出,即toe to heel.

60 Start roll rate摇台滚动速度,磨削进给角速度,取值范围(0~40)°/s,一般采用(5~8)°/s.

Rgh metal rem.Rate(mm2/s)粗加工金属去除面积(mm2/s).

Fin metal rem.Rate(mm2/s)精加工金属去除面积(mm2/s).

金属去除面积指单位时间内被磨除的齿轮表面的面积,Gleason公司推荐在粗磨时控制为10~12 mm2/s,精磨时为4~5 mm2/s.磨削模数较大的弧齿,工件不易变形和产生振动,磨削时可采用较大的磨削量.

2.1.2 成形法磨削参数

利用瓦古利机构磨削成形法大轮时,调整好砂轮和工件之间的相对位置后,无需各轴的联动即可实现磨削加工.床鞍移动到起始进给位置,然后分三次进给到全齿深后,砂轮短暂停留后退出分齿.磨削参数通过下面调整卡项目完成:

PL 05 1st feed position第一次进给的位置,一般取0.7-~1mm.

PL06 2nd feed position第二次进给位置,一般取0.5~0.8mm.

PL07 1st plunge feed rate第一次进入时进给速度,取180~200 mm/min.

PL08 2nd plunge feed rate第二次进入时进给速度,取20~35 mm/min.

PL09End plunge feed rate结束时进入的进给速度,取8~12 mm/min.

PL10 Feed dwell time-sec进给停留时间,取0.18~0.20 s.

2.1.3 磨削余量

当使用双面法磨齿时,轮齿的两侧面是同时磨削的,而轮齿齿厚取决于砂轮厚度和工件前进到砂轮的深度.当使用单面法时,轮齿两侧面分别进行磨齿.磨削余量的确定依靠余量分配的方法,回转的齿轮与球状实心式余量分配器接触,调整轮齿两侧磨削余量相等.对于双面法,单侧侧面余量0.075~0.10 mm.对于单面法,余量应选择在0.05~0.20 mm.较小的磨削量有利于提高加工精度和减小表面粗糙度值.

2.1.4 砂轮修整参数

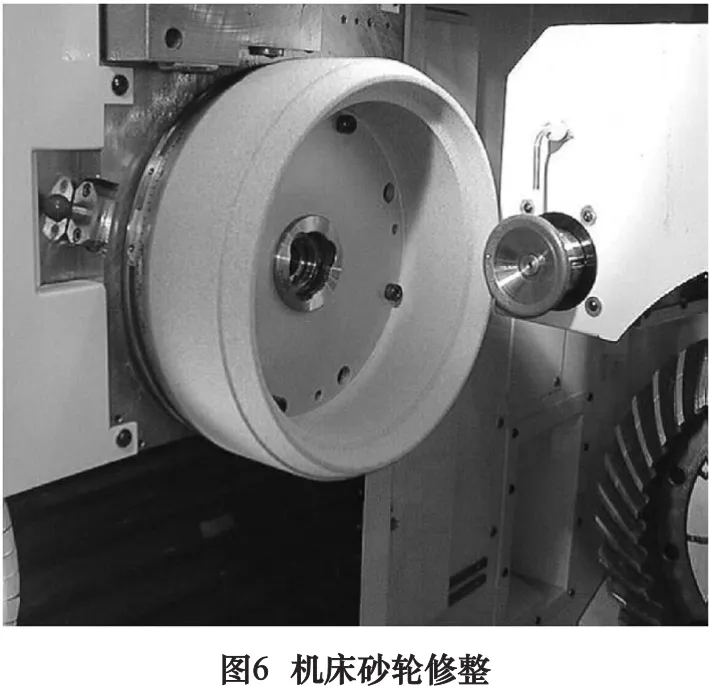

Phoenix 800G采用安装在工件轴台上的数控砂轮修整装置控制金刚石滚轮对SG砂轮的修正,可以方便地根据齿面修形的需要将砂轮修成各种形状.图6是机床修整砂轮实景.金刚滚轮的直径一般接近砂轮直径的40%并按标准规格选择使用.

砂轮修整时,精修砂轮每次修整进给增量为0.05~0.1 mm,而砂轮每转的修整移动速度通常为0.1~0.2 mm.粗修砂轮每次修整进给增量为0.5 mm,而砂轮每转的修整移动速度通常为0.05 mm.同时通过下面项目输入修整轮与砂轮线速度之比:

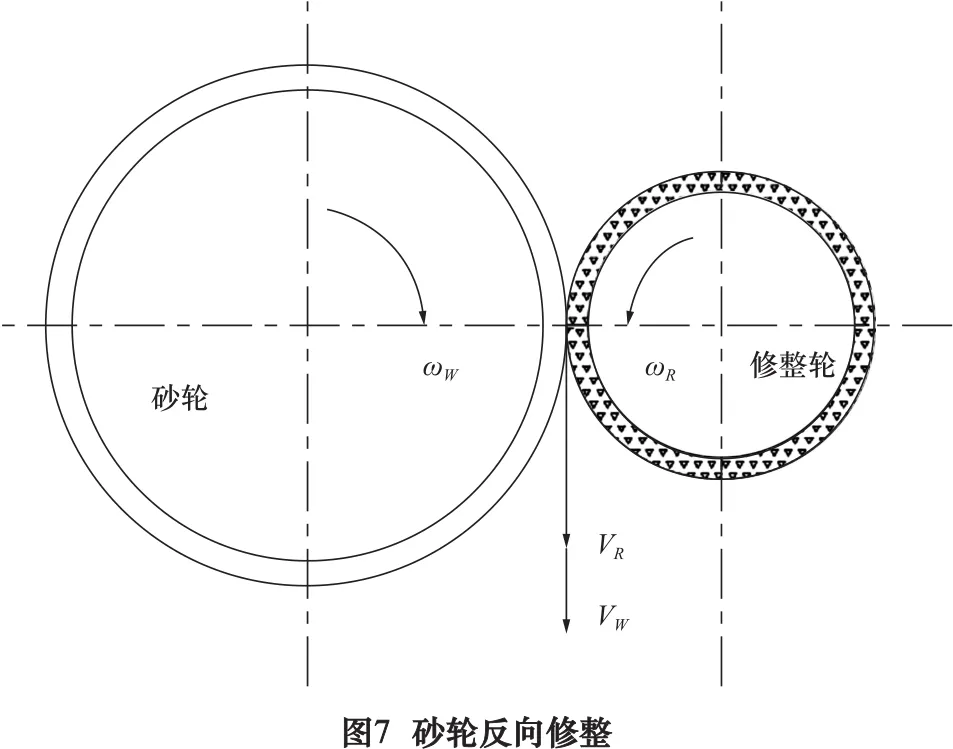

D46Dress SURF.speed ratio 修整轮与砂轮线速度之比.

该值表示滚轮线速度与砂轮线速度之比,值有正负之分,正值表示砂轮与滚轮旋向相反,接触点处线速度同向(见图7),修整砂轮磨削力小,砂轮锋利,工件表面粗糙度好;负值表示砂轮与滚轮旋向相同,接触点处线速度反向,修整砂轮磨削力大,砂轮刃钝.滚轮的转速(r/min)一般是砂轮转速的1.5倍.Gleason公司推荐精修砂轮取正值,范围0.6~0.8;粗修砂轮取负值,范围-0.7~0.6.

在砂轮修整前,为提高机床效率,减少金刚滚轮的消耗,砂轮先经车削加工出一定的形状,然后在磨齿机上采用粗修金刚滚轮进行粗修,最后再用精修滚轮精修出所需要的砂轮形状.在修砂轮时可以有意识地增大砂轮非工作面的压力角(与对应齿面不发生干涉),可以缩短修正时间,减少砂轮的修正量,延长砂轮寿命.

2.1.5 砂轮磨损补偿

磨齿过程中,砂轮磨损脱落造成齿厚逐渐变化,特别是第1个齿磨削时砂轮最为锋利磨损也最快,导致最后一个齿磨好后,与其相邻的第一个齿之间产生较大误差.在滚动检查时,可以发现第一齿和最后齿的接触印痕长短有明显区别.采用成形法磨削加工大轮时砂轮磨损最为明显.为解决问题,首先确定砂轮磨损量,一般在齿轮测量中心进行测量,得到最后一个齿与第一个齿的齿距误差值Δt,再根据差值计算出在齿深方向上的补偿量Δh=Δt/sinα(α为法向压力角),然后通过下面调整卡项目进行补偿:

D70 Whl wear correction-axial 砂轮轴向磨损补偿,取值Δh.

D71 NO.of teeth for fast wear 砂轮快速磨损加工的齿数,取值1.

D72 Percen total fast wear快速磨损齿数所占的百分比,取值1/Z.

其中:Z为齿轮齿数.补偿的原则是随着砂轮磨损的变化,在工件齿高方向上进行补偿,相对理论全齿深多进(或少进)一个Δh/(Z-1)距离,以达到补偿效果.

如果主动轮齿数较多(例如17齿),同样会出现砂轮磨损脱落的问题,可以进行工件圆周方向补偿.补偿的原则是随着砂轮磨损的变化,在工件分齿方向上进行补偿,相对理论齿距多转(或少转)一个Δt/(Z-1)位置,以达到补偿效果.首先通过测量得到齿距误差值Δt,然后通过下面调整卡项目进行补偿:

D75 Whl wear correc-wrk rot 砂轮在工件旋转方向磨损补偿,取值Δt.

D76 NO.teeth for fast wear 砂轮快速磨损加工的齿数,取值1.

D77 Percen total fast wear 快速磨损齿数所占的百分比,取值1/Z.

由于在使用双面磨削大轮时,砂轮两侧面磨损量也是不一定相等的,在这种情况下,也可以应用D75~D77项在工件旋转方向进行补偿.

2.2 磨齿烧伤与裂纹

磨齿时砂轮的切削速度很高,砂轮与轮齿的接触面积较小,产生的热量在接触区域形成很高的温度,如果冷却条件不好,轮齿表面的金相组织发生回火现象,在工件表面部位出现氧化变色现象,产生磨削烧伤.齿轮磨削过程中,砂轮磨粒对材料挤压塑性变形产生的机械应力,磨削热产生的相变应力和热应力,以及热处理残余应力的综合结果形成齿轮磨削表面残余应力,当表面拉应力在磨削过程中超过齿轮材料表面的抗拉强度时,就会产生磨削裂纹[5].

烧伤层金属的硬度比淬火的金属母体硬度低,将导致齿面过早地磨损.而裂纹有时磨完齿后就会显现,有时侯是磨削一段时间后显现.常见齿面裂纹有两种:一种裂纹呈从齿顶向齿根方向延伸的短线交替分布在齿面上,裂纹深度一般在0.05~0.30 mm,将导致齿根弯曲疲劳折断;另一种裂纹呈鱼鳞状网状分布,鳞状裂纹深度在0.20~0.50 mm,将会导致齿面剥落.影响磨齿烧伤的因素有材料、砂轮、磨削用量、冷却等诸多因素.

2.2.1 热处理的影响

(1)残余奥氏体 磨削烧伤和裂纹的产生主要原因就是热处理残余奥氏体由于磨削热而发生的组织变化,因此热处理残余奥氏体量应控制在30%以内,奥氏体针小于0.02 mm.

(2)渗层碳浓度 渗碳层碳浓度过高,在渗碳层组织中容易形成网状碳化物或过多的游离碳化物,组织极硬,在磨削过程中可能出现局部过热倾向和发生表面回火;同时渗层碳浓度过高,会使轮齿表面产生过多的残余奥氏体,从而导致烧伤和裂纹.因此表面碳浓度增加,将降低磨削性能.一般表面碳浓度应控制在0.75%~0.95%.

(3)碳化物分布及形态 碳化物分布应均匀,形态呈球状、粒状或小块状,不允许出现网状或大块碳化物.

另外,热处理时,表面或环境保护不当会产生表面氧化,在齿面上会产生一层薄的脱碳层.脱碳层较软,磨削时会引起砂轮过载或过热,从而造成表面回火.在保证硬度的前提下,应适当降低淬火速度,淬火速度过快容易产生鳞状裂纹;同时回火温度尽可能高,回火时间尽可能长,使淬火马氏体得到充分转变,提高渗碳淬硬表面的塑性,消除残余应力,改善表面应力的分布状况,降低出现磨齿裂纹的机率.

2.2.2 磨削用量的影响

(1)磨齿切深 磨齿切深过大会产生过多的磨削热,从而导致磨齿损伤.为尽可能减小磨齿切深,可以:①减少热处理变形;②淬火后按齿形精确找正,以便齿面余量磨削分布均匀;③多次磨削.

(2)磨削参数 磨齿时产生的热量大致与砂轮单位时间内的金属磨除率成正比,特别是用成形法磨齿时砂轮的整个齿形会同时参加工作,同时切除的余量较多,因此为了避免磨齿损伤,必要时适当减小切深,降低进给速度.

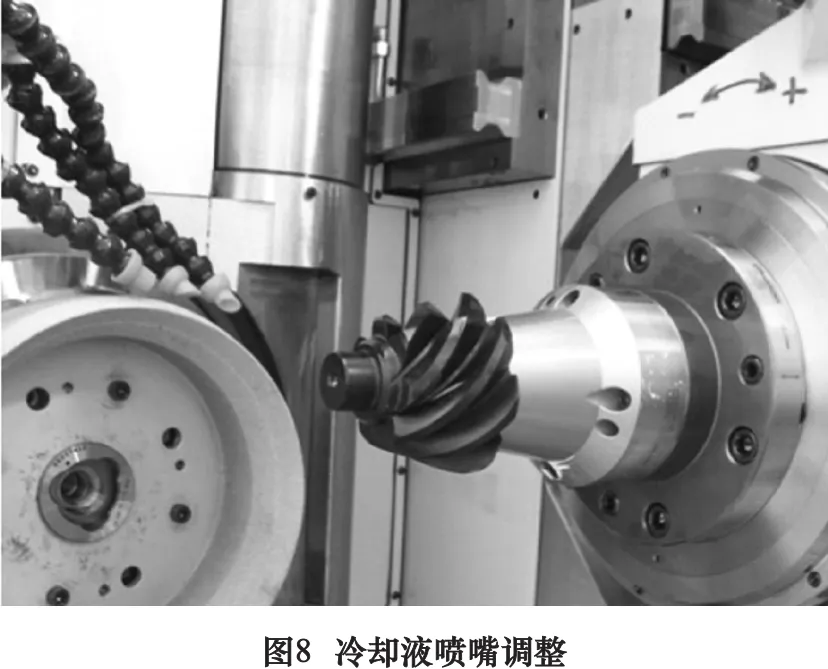

2.2.3 冷却的影响

在磨削时,由于齿槽根部较窄冷却液不易进入,注意调整冷却喷嘴以30°~40°的角度贴近砂轮,见图8,确保砂轮把磨削液充分带到磨削区域,最大程度地带走切削热,减小热应力.过滤冷却液清除冷却液中的切屑、磨粒等脏物,保持冷却液的纯净;冷却液的容器要足够大,避免掺入过多的气体或泡沫,防止冷却液的温度急剧升高或降低.Phoenix 800G采用Oberlin过滤系统和Hansen冷却系统,冷却油采用美孚446号冷却油,闪点202℃,容量2 270 L.

2.2.4 磨削烧伤与裂纹的检测

磨齿烧伤的检测依据GB/T 17879-1999《齿轮磨削后表面回火的侵蚀检验》,采用化学侵蚀法,即利用硝酸或盐酸溶液腐蚀齿轮,观察齿面颜色的变化来判定烧伤级别.磨齿后必须检查是否产生裂纹,可用下列方法之一进行检查:①磁粉探伤;②荧光渗透探伤;③着色渗透探伤.

2.3 比例修正

磨齿加工与铣齿加工保持一致,可以减小齿轮齿面的磨削余量,并且使齿面的磨削余量更加均匀.齿轮生产厂家积累了大量的齿轮铣齿加工机床调整数据,将铣齿加工机床调整数据转换到数控磨齿机是常用的生产实践方法,可以参考相关文献.

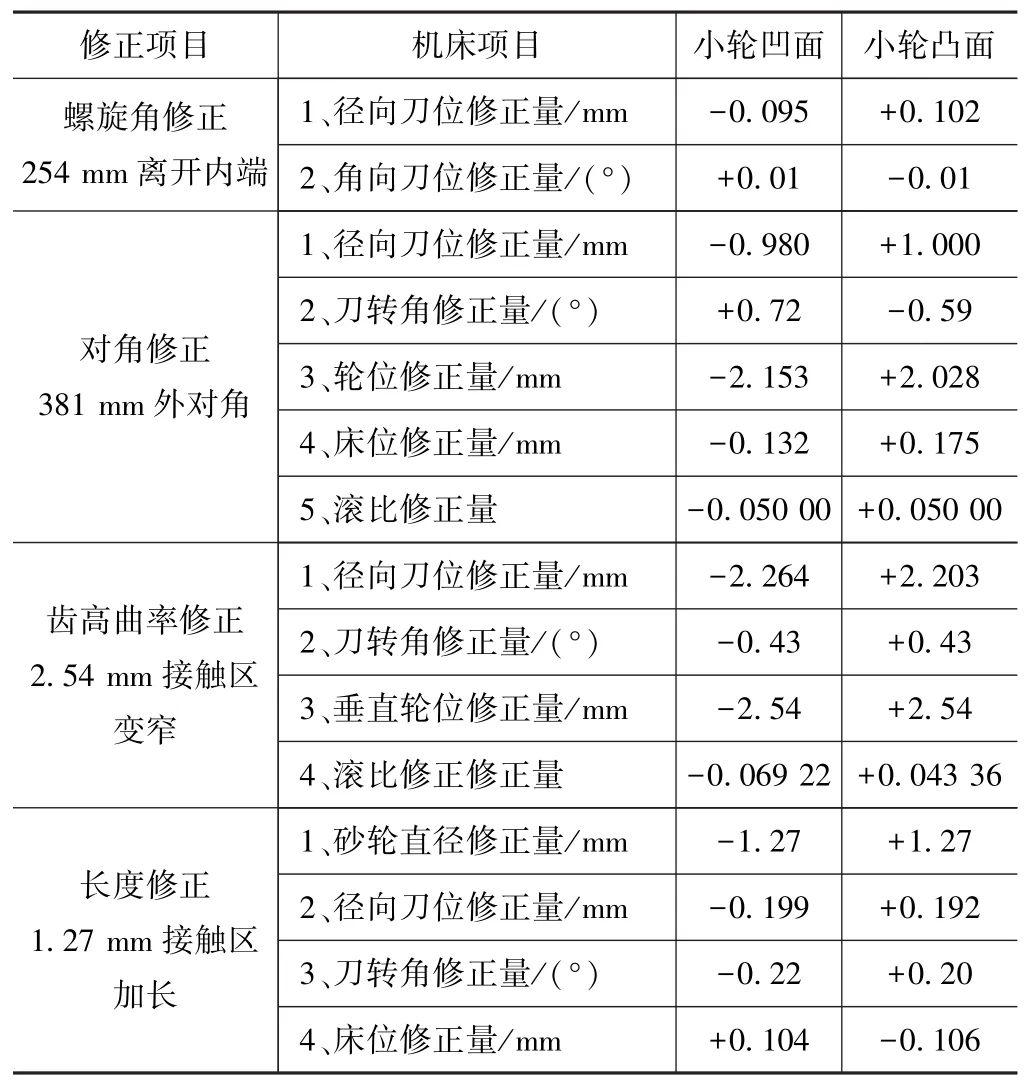

表2 Phoenix磨齿机比例修正参数

螺旋锥齿轮副接触区是重要质量控制目标,接触区的长度、宽度、位置、形状对齿轮产生噪音的大小、承载后接触区的分布起着至关重要的作用.在实际加工过程中,为了指导操作人员根据滚动检查机的接触区状况,准确地改变齿轮副啮合接触区的大小、位置和方向(实质上是修正轮齿齿形的螺旋角、压力角、齿廓曲率、齿长曲率误差等),Gleason切齿计算卡给出4组或5组机床调整参数各修正量之间的比例关系,用于磨齿机床的调整.表2是某型号汽车后桥齿轮HFT加工方法Phoenix磨齿机比例修正参数表.

磨齿机加工齿轮时,由于砂轮形状可以修整成任意形状,因此在接触区修正中具有更大的灵活性,方便接触区的调整.表3列举了Phoenix磨齿机接触区修正方法.

表3 Phoenix磨齿机接触区修正方法

2.4 磨齿效果

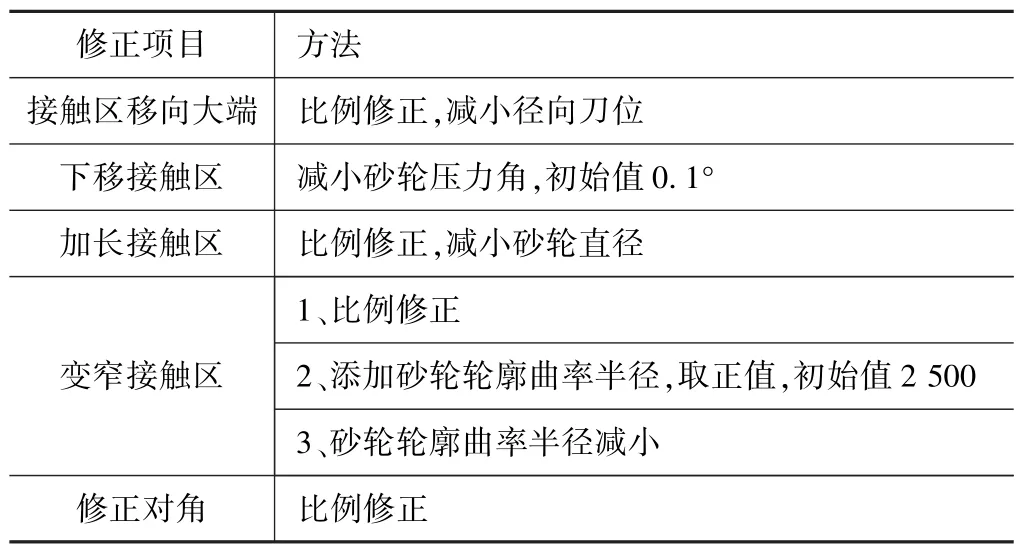

齿轮经过磨齿后,齿轮的精度可大幅提高,其主要技术指标详见表4.

装车路试测试时加速至70 km/h,在车内车桥正上方350 mm处,用声级计测量加速和带挡滑行时的噪音,加速最大噪声为80~85 dB,带挡滑行噪音为75~85 dB,低于国内未磨齿齿轮产品15 dB以上.

表4 磨齿工艺加工齿轮技术指标对比表

3 结语

通过螺旋锥齿轮磨削工艺技术的研究,基本明确了影响磨齿质量的磨削工艺参数、齿面磨削烧伤与裂纹产生机理及防治方法,掌握了砂轮修整工艺技术、砂轮磨损补偿及接触区比例修正技术.运用本研究成果生产的螺旋锥齿轮精度等级达到5~6级,齿面粗糙度能达到Ra0.4~1.6 μm,噪声低于75 dB.