导电红外辐射陶瓷基板的研制

杨东亮 ,刘俊成 ,张泽润 ,李世良

(1.山东省硅酸盐研究设计院,淄博 255086;2.山东理工大学,淄博 255086;3.山东皇冠控股集团有限公司,淄博 255086)

1 引言

导电红外陶瓷辐射基板是以掺杂的方式,在硅-铝-钙镁-钾钠系陶瓷基体中,引入非金属化合物填料均混处理,按照陶瓷瓷砖制作工艺,成形后经过高温快速烧结形成的具有导电电热特性的陶瓷发热材料。同时在快速烧结过程中,陶瓷基板的表面通过烧结工艺形成陶瓷绝缘保护层。从其结构特性分析,是一种具有不同材料组分组成的复合陶瓷材料,而从其实现的功能分析,是一种具备导电电热以及发射特定红外波长的功能陶瓷材料。

导电红外陶瓷辐射基板与传统的金属合金电热材料、PTC陶瓷、电热涂料及电热薄膜等相比,在材料配方组成特性、制做工艺和导电电热性能等方面,均有实质性的差异。陶瓷基板具有陶瓷材料固有的耐温、耐腐蚀、抗氧化、表面绝缘等特性,又具有电热效率高、红外辐射性能好、发热功率及发热温度可控可调等特性,是一种新型的导电红外陶瓷电热材料,可广泛应用于电加热元件和加热设备,例如工业加热干燥、红外理疗保健、建筑房屋取暖以及电磁屏蔽等领域,具有良好的开发应用前景。

2 主要研究内容与测试方法

本文研制了成瓷温度低、成瓷范围宽、适应快速烧成,并且易于满足工业化生产的几种陶瓷材料作为陶瓷基材,研究了其组成烧结特性和成瓷性能;研究了具备导电电热和辐射红外波长特性的无机填料。通过对原料的改性均匀混合处理,采用干压成形工艺,经过高温快速烧结,涂敷电极制备成品。

主要测试仪器与方法:

用阿基米德法测试陶瓷试样的体积密度等烧结物理性能指标;

用WDW3100电子万能试验机测试试样力学性能;

用MS2670A型耐压测试仪测试试样耐压绝缘强度;

TES1326型红外测温仪测试试样表面温度;PC-27-1型数字兆欧仪测试试样绝缘电阻;

用日本理学D/Max-RAX—射线衍射仪定性分析试样相组成;

用荷兰PhilipFEI-200型扫描电子显微镜进行电子扫描观察和分析。

表1 几种陶瓷原料化学组成(wt%)

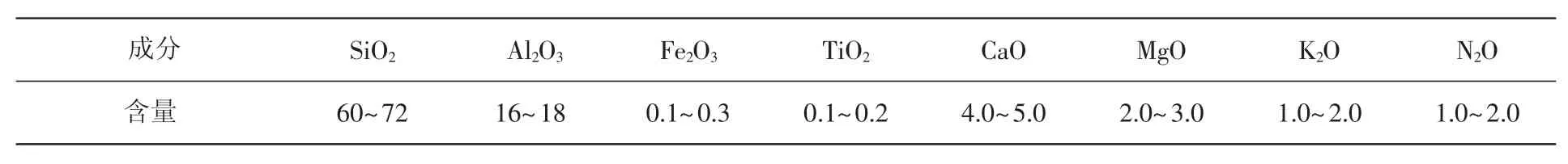

表2 陶瓷基料化学组成范围(wt%)

3 实验结果与讨论

3.1 陶瓷基体材料的组成与特性

根据导电红外陶瓷辐射基板制作工艺的要求,陶瓷基体材料的组成设计首先要满足低温快速烧成工艺的要求。实验表明,掺杂导电填料的陶瓷基板通过快速烧成工艺,才能形成表面绝缘、内层导电的层状复合结构组成特性,实现陶瓷基板的导电电热功能。

导电陶瓷红外辐射基板的制备工艺与陶瓷墙地砖的生产工艺相近,需要球磨粉碎混合、喷雾造粒、干压成形、辊道窑快速烧成等工艺流程。其次,由于是通过在陶瓷基料中掺杂导电电热及红外填料,实现导电电热红外辐射功能。因此既要保证陶瓷材料与导电红外电热填料的结合性、融合性要好,使导电电热填料通过陶瓷基体的烧结而结合,又要保证陶瓷基料不与掺杂填料发生反应。此外还要使陶瓷基料具备良好的成形工艺性能,坯体强度高,烧结温度低,烧结范围宽,烧成收缩小,不易变形。经过选择性试验分析,所用几种陶瓷原料化学组成如表1所示;设计实验确定的陶瓷基体材料化学组成范围如表2。

3.2 添加剂含量对基板电阻率影响

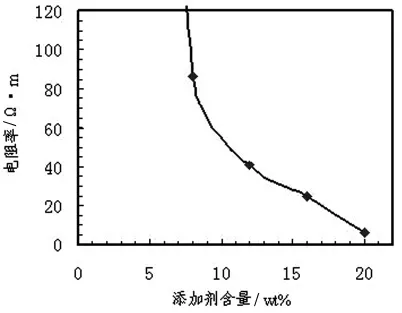

试验表明,导电陶瓷基板随着掺杂填料加入量的增加,其电阻率呈现逐渐降低趋势,单位面积基板输入电流增加,发热功率增大,表面温度高,当增加到一个较高量值时,电阻率值会变得很小,这样输入电流会过大,发热功率较高,表面温度急剧升高,现有条件下无法解决电极接入难题;随着填料的加入量的减少,其电阻率逐渐增加,单位面积基板输入电流减小,发热功率小,表面温度低。当减少到一个较低量值时,电阻值会变得很大,不再出现导电电热现象,陶瓷基板几近成为绝缘体。图1是导电陶瓷基板掺杂填料加入量与电阻率变化关系曲线。利用填料含量与材料电阻率的这一变化规律,在确定的工艺条件下,我们可以根据元器件设计要求,提供生产不同要求电热性能的导电陶瓷基板。

3.3 添加剂含量对基板抗弯强度等机械性能的影响

掺杂填料自身是不易烧结的非金属材料,主要是通过陶瓷基体材料的烧结而结合,起到导电电热的作用。填料的加入显著地改变了基板的机械性能。

图1 基板电阻率与添加剂含量的关系

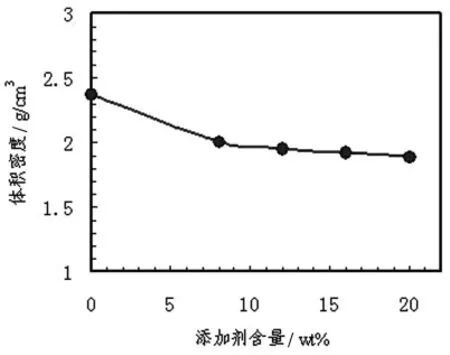

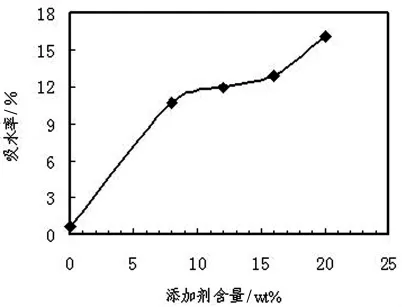

添加剂含量对基板抗弯强度的影响如图2所示。随着添加剂含量的提高,基板的抗弯强度显著降低。当添加量达到20wt%,抗为强度仅为原始基料的三分之一。基板密度亦随着含量提高迅速下降,如图4所示。相反,随着添加剂含量的提高,基板气孔率和吸水率显著提高,如图3和图5所示。

图2 基板抗弯强度与添加剂含量的关系

图3 基板气孔率与添加剂含量的关系

图4 基板体积密度与添加剂含量的关系

图5 基板吸水率与添加剂含量的关系

图6 导电陶瓷基板红外辐射图谱

图7 基板材料X-射线衍射仪物相分析结果

3.4 波谱调节剂对基板红外辐射性能的影响

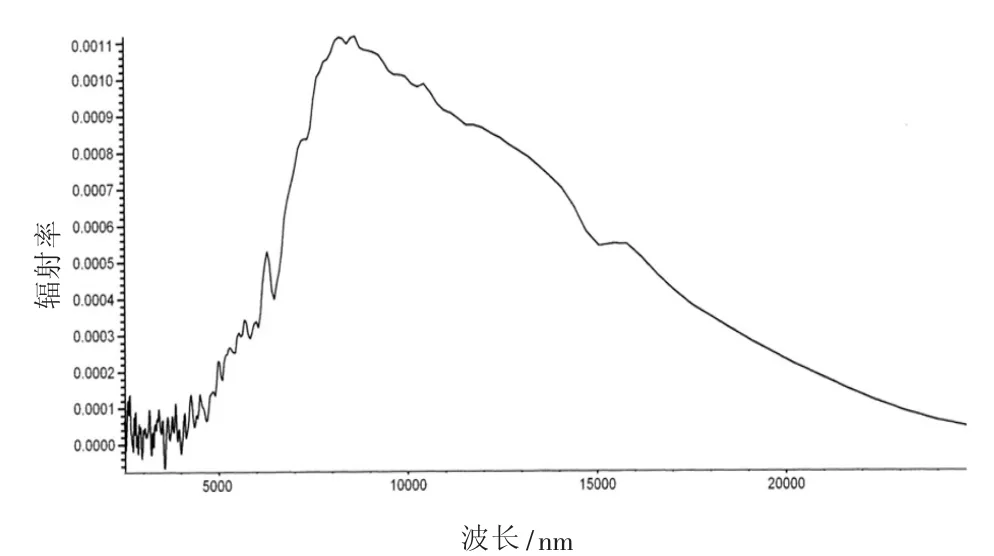

基板材料中加入微量具有红外波谱特性的填料,可以有效地改善其辐射波长,增加红外辐射效果,同时对基板材料的电热性能未产生明显的影响。虽然基体材料本身也属良好的红外辐射材料,但是添加适量波谱调节剂改性调整后,红外辐射效果更为明显。改性后,热基板法向辐射率为0.86,红外辐射波谱波长范围集中在2.5~15um之间(图 6)。

3.5 基板材料的物相组成

为了确定掺杂的导电电热功能填料经过高温烧结后,是否与陶瓷基料发生了反应。分别对设定烧结温度条件下烧成后的未加填料的陶瓷基板A-0试样和掺杂后的陶瓷基板A-3试样进行X-射线衍射分析。测试结果见图7。从衍射图谱测试结果分析,未加填料的陶瓷基板材料,主晶相为钙长石、透辉石及少量石英;掺杂后的陶瓷基板试样衍射图谱,除上述主晶相外,尚有典型的导电红外填料物相的特征峰存在,但并未发现有新的物相生成。这说明掺杂的导电红外填料,经过高温烧成后并未与陶瓷基料发生反应,从而保证了掺杂填料固有的导电电热和红外辐射特性。

3.6 基板引线电极设计

导电陶瓷红外辐射基板与电源连接的问题,是保证该陶瓷基板能否具备实用价值并进入市场的重要问题。金属电极与非金属陶瓷基板必须具备良好的欧姆接触,且具有一定的抗拉强度。在陶瓷表面上直接连接金属电极,并且能够承载较大电流,耐高温抗氧化,难度很大,问题较多。处理不好,直接影响陶瓷基板的实际使用。经过研究试验,采用先进的涂层焊接工艺技术,解决了陶瓷基板与金属电极的连接难题。

3.7 制备工艺对导电陶瓷基板性能的影响

导电陶瓷红外辐射基板的制作工艺如图8。

尽管导电陶瓷红外辐射基板是按传统陶瓷工艺制作的产品,但实际上是一种要求严格的功能陶瓷产品,陶瓷基料、掺杂填料加入量以及陶瓷料浆研磨粒度、成形压力、烧结工艺条件的微小变化,都会直接导致发热元件电阻性能的大幅度变化,电性能也会产生较大的离散性。同一组成配方,成形压力大,烧成温度高,导电陶瓷基板的电阻率会明显降低;反之电阻率则会提高。欲保证元件发热温度等参数的恒定控制,必须严格控制配方组成,严格控制制备工序工艺参数,强化管理,才能保证产品各项性能参数的稳定可靠性。

3.8 几何尺寸对导电陶瓷基板电热性能的影响

通过对元件几何尺寸与输入功率、温度变化关系的研究分析,发现陶瓷基板几何尺寸与输入电流、输入功率以及基板表面温度呈现一定的函数关系。但是由于实验结果总量尚少,有待于进一步研究探索,发现规律。尽管如此,试验证明,通过对导电陶瓷基板几何尺寸进行加工控制,可以实现对导电陶瓷板的电热功率、表面辐射温度调整的控制,实现电热元件规格系列化,并满足不同客户的使用需求。

3.9 导电陶瓷基板的表面施釉处理

作为一种使用的电热元件,导电陶瓷红外辐射基板表面必须具有一定的介电强度,满足在要求的工作电压下无闪烁,无击穿。由于掺杂导电电热填料的陶瓷基板尚有一定的气孔率,表面未处理的陶瓷基板在220V工作电压下,耐压击穿强度低于1000V。通过导电陶瓷基板表面施釉等工艺技术,解决了其安全绝缘达标问题。同时经过施釉的导电陶瓷基板,增加了产品的装饰效果。

4 材料的微观结构分析

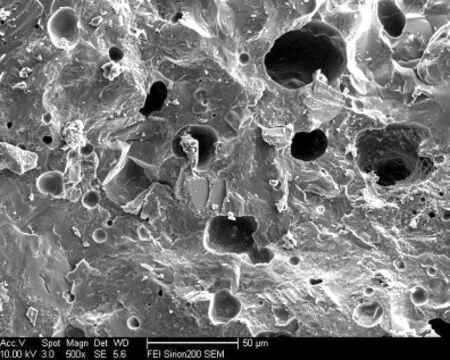

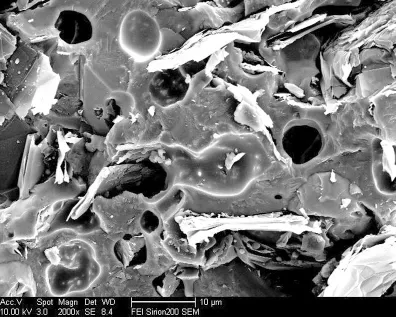

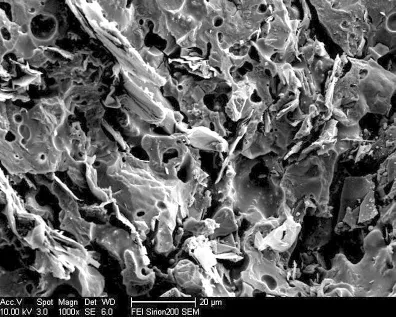

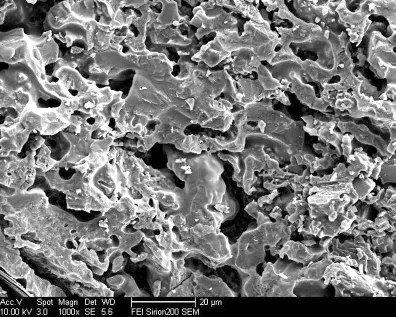

选择烧成后的陶瓷基料A-0试样,以及导电电热填料加入量不同而造成的不具备导电电热特性的A-1试样和具备良好导电电热特性的A-3试样进行扫描电镜形貌分析,见图9、图10及图11。同时选取导电陶瓷基板A-3试样的断面进行剖面结构分析见图12。从图9中可以看到,未掺杂填料的陶瓷基板烧结后,微观结构特征是基体形成连续的网络结构,并伴有大量气孔。图10、图11表明,高温烧结后的导电陶瓷基板,导电电热填料颗粒分布在呈多孔状的陶瓷基体中。在陶瓷基体中或呈分散不连续状态,也可以是连续的网络结合状态,同时也有部分较细的颗粒在大颗粒表面粘附现象。这种结构特性表明,导电电热填料颗粒通过弥散、包裹-镶嵌的结合方式,实现了与陶瓷材料的融合烧结。未呈现导电特征的A-1试样,导电电热填料颗粒在材料内部呈分散不连续状态;呈现导电电热特性的A-3试样,分布在陶瓷基体中的导电颗粒形成了连续的网络结合相,同时也有部分较细的颗粒在大颗粒表面粘附的现象。从图12可以看到导电陶瓷剖面特征,最外层一面是含有气孔的陶瓷基体相,陶瓷基体内侧逐渐过渡为不致密的导电层。图13、图14是A-3试样沿表面逐渐内延所作扫描电镜分析。

图8 工艺流程

图13、图14中看到,随着试样表面内延,陶瓷基板中片状结构的导电颗粒逐渐增多,连接程度逐渐加强。此特殊结构特征是在导电陶瓷高温烧成自然形成的,表层由于导电颗粒的扩散挥发而形成绝缘层,内部导电填料通过陶瓷基体的烧结而连接,导电颗粒形成连续网络结构特征后,呈现导电性能。

图9 A-0试样断面扫描电镜形貌分析

图10 A-1试样断面扫描电镜形貌分析

图11 A-3试样断面扫描电镜形貌分析

图12 A-3试样断面扫描电镜形貌分析

图13 A-3试样断面扫描电镜形貌分析

图14 A-3试样断面扫描电镜形貌分析

从材料的微观结构特性分析,导电电热陶瓷基板是多相材料组成的,其组成相大致有三种:陶瓷基体相、气孔和导电填料相。其中陶瓷相与气孔是不良导体,引入的填料相呈导体和半导体特性,相分布状态是较为复杂的。材料的电阻率是由呈绝缘性质的陶瓷相、气孔与具有导电性质的填料相复合的结果。研究分析认为,材料的导电电热性能是由于陶瓷基体中加入的导电电热填料与陶瓷基体共同引起的作用。具备导电电热性能的填料颗粒在材料内部形成连续的连通网络之后,就能在电场的作用下,通过此网络产生导电电热效应。从不具备导电电热特性A-1试样电镜形貌图中可以看到,导电填料含量低,未能在陶瓷基体内部形成连续、连通的网络,材料的电阻率很大,因此材料未出现导电电热特性;从具备良好导电电热特性的A-3试样的SEM形貌图中可以观察到,当分布在基体内部的导电填料颗粒相互接触连接形成枝状路径,并且众多的枝状路径又形成具有连通特性的网状织构时,通电后可产生导电电热现象。

从上述分析可以看到,通过控制组成中的导电填料的加入量以及合理的工艺参数,可以有效地控制复合陶瓷材料的电阻率,进而得到具有不同导电电热性能的功能陶瓷材料。这为开发生产适应性更广的电热材料和产品提供了有效的技术保障条件。

5 导电陶瓷红外辐射基板的性能与应用

5.1 导电陶瓷红外辐射基板的性能指标

目前研制开发的导电陶瓷红外辐射基板的主要性能指标,综合测试结果如下:

法向全辐射率 不小于0.85

电—红外辐射转换效率 不小于50%

红外辐射有效波长范围 2.5~15μm

辐射面平均温度 50℃~300℃可调

辐射面温度不均匀度 不大于平均温度10%

输入功率偏差 功率偏差 -10~5%

冷态绝缘电阻 不小于100MΩ

热态绝缘电阻 不小于50 MΩ

热态泄漏电流 不大于0.5mA/kW

热态电气强度 1000V/50Hz 1min无击穿

工作寿命 额定电压下6000h

5.2 导电陶瓷红外辐射基板与传统电热材料的性能对比

传统的电热膜材料,由于发热膜与基材之间膨胀系数的差异性,造成功率衰减大,电气参数不稳定;研制开发的复合陶瓷电热基板,使得陶瓷基体、导电电热层和绝缘辐射层三者的热膨胀性能趋于一致,消除了元件在使用过程中产生的龟裂和脱落现象,延长了使用寿命。

导电陶瓷红外辐射基板以陶瓷作为基体材料,材料宏观性能以陶瓷性能为主,不存在金属合金电热材料氧化老化等问题,可广泛用于环境温度、卫生要求较高或有腐蚀气体的环境。

根据材料本身电阻率可调的特性,设计电热元件的工作电源电压可以是220V和110V,也可以是36V或其它任何电压等级,这样保证了该元件既可广泛用于工业加热,也可用于家用电器和其它低电压领域。

6 结论

6.1 通过在陶瓷基体中以掺杂的方式,引入导电红外填料均混处理,经过高温烧结后形成的具有导电电热和红外特性的陶瓷发热体,是一种新型的复合功能陶瓷材料。同时经过涂敷电极等工艺,实现了金属电极与陶瓷导电电热材料连接,满足了新型电热功能材料转换电热元器件的要求。

6.2 研制开发的导电陶瓷红外辐射基板,散热面积大,电热效率高,红外辐射性能好。具有陶瓷材料耐温、耐腐蚀、抗氧化等特性,而且电热性能可调,生产工艺可行,易于实现规模化工业化生产。与其它电热材料和产品相比,生产成本低,具有良好的开发应用前景。

通过对导电陶瓷红外辐射基板微观结构的研究,对其烧结机理和导电电热机理进行了初步分析讨论,为进一步研究开发这种新型导电电热陶瓷提供了一定的基础。

导电陶瓷红外辐射基板材料经过进一步研究开发,有望替代传统的金属合金等电热材料,可为国家节约宝贵的金属矿物资源,有利于实现社会可持续发展,具有重大的经济和社会效益。