微水固相法制备羟丙基皂荚多糖胶工艺研究

,,,,

(1. 南京野生植物综合利用研究院, 江苏 南京211111;2. 昆明食用菌研究所,云南 昆明650223)

皂荚是理想的木本植物多糖胶原料资源。研究表明,皂荚种子中,内胚乳占种子组成的37.8%,而内胚乳中聚糖含量高达68.6%[1]。但是,截至目前,对于皂荚多糖胶的功能性改性研究仍相对较少,开发力度远远不足。此外,在化学改性过程中,植物多糖胶的化学改性工艺通常是基于非均相反应体系,反应比表面积小,消耗大量溶剂,投入成本高,因此改性产品的价格一直居髙不下[2-3]。此外,由于多糖胶高粘度的特点,造成传质困难,反应效率低,产品均一性不易控制,且多年来主要性能指标难以突破,如水不溶物高于6%等[4]。因此,多糖胶在印染、日化、采矿等领域应用受到限制。要突破理论与技术瓶颈,必须研发新型多糖胶改性理论与技术。

微水固相法是基于多糖胶吸水膨胀特点提出的创新植物多糖胶改性方法,是将多糖胶胚乳微水吸胀的过程与反应试剂的渗入过程进行耦合,多糖胶吸水膨胀过程中同步进行改性反应。微水吸胀后的胚乳片经压延破壁和挤压质构处理后呈蓬松多孔雪花片状,比表面积大幅度増加,从而与试剂的接触面增加,渗透容易,可解决溶剂法或干法反应试剂与物料接触面小,渗透慢等缺点,提高反应效率,同时也可减少副反应,大幅降低试剂消耗[5]。本研究以皂荚胚乳片为原料,以环氧丙烷为改性试剂,利用微水固相法制备羟丙基皂荚多糖,并对改性反应中的碱用量、改性试剂用量、反应温度、反应时间等工艺参数进行优化,以期实现羟丙基皂荚多糖的绿色制备,并为皂荚多糖微水固相改性工艺的推广提供借鉴。

1 材料与方法

1.1 试验材料、试剂、仪器

皂荚荚果由河北涉县供销社提供,皂荚胚乳片由干燥的皂荚种子经我院自行研发的开片机开片后获得。

试剂:环氧丙烷、无水乙醇、氢氧化钠、乙酸均为分析纯。

仪器:S65小型三辊研磨机(安徽博进机械有限公司)、NICOLET iN10显微红外光谱仪(Thermo Fisher Scientific公司)、S-3400型扫描电子显微镜(日本Hitachi公司)。

1.2 皂荚多糖胶羟丙基化改性反应原理[6]

图1 皂荚多糖羟丙基改性反应原理图

1.3 羟丙基皂荚多糖微水固相法改性工艺流程

称取皂英多糖胶胚乳片10 g,加入10 mL一定质量分数NaOH溶液,在35 ℃下搅拌碱化30 min,使皂荚多糖胶乳片充分润湿,再加入一定量的环丙烷,待胚乳片完全润胀,以便醚化剂环丙烷能充分均匀地进入到胚乳片中,之后将润胀完全的胚乳片用三辊研磨机压制成雪花片状,再放入反应器中进行醚化反应,控制反应温度和反应时间。反应结束后,用乙酸将反应产物pH中和至中性,经过滤后将沉淀于60 ℃真空干燥,粉碎,储存备用。

1.4 羟丙基皂荚多糖取代度测定

采用分光光度法测定羟丙基取代度[7],具体为:称取羟丙基瓜尔胶样品0.1 g,加入蒸馏水搅拌30 min,并稀释至100 mL。。吸取该溶液1 mL于25 mL容量瓶中,缓慢加入8 mL浓硫酸,混合均匀,在100 ℃水浴中加热3 min后,立即放入冰水浴中冷却,然后加入0.6 mL 3%的茚三酮水溶液,在25 ℃水浴中放置100 min,用浓硫酸稀释至25 mL,混合均匀,静置5 min,以试剂空白做参比,测量波长为586 nm的吸光值。以1,2-丙二醇为标准品制作标准曲线,根据标准曲线查得样品对应的丙二醇含量。参照邹时英的报道计算羟丙基取代度[6]。

1.5 表观粘度测定

准确称取1.0 g制备的羟丙基皂荚多糖,加入蒸馏水搅拌溶解并定容至100 mL,用NDJ-5S粘度计选择合适的转子测定溶液粘度。

1.6 水不溶物测定

水不溶物测定参照标准GB/T 31742—2015中的规定进行[8]。

1.7 羟丙基皂荚多糖表征

分别用NICOLET iN10 显微红外光谱仪、S-3400型扫描电子显微镜对制备的羟丙基皂荚多糖进行红外光谱标准及颗粒聚集形态表征。

2 结果与讨论

2.1 NaOH用量对改性产物羟丙基皂荚多糖胶性能的影响

根据1.3中的改性工艺,本研究考察了NaOH质量分数分别为3%、4%、5%、6%、7%时,环丙烷用量为2 mL,反应温度为60 ℃,反应时间为4 h的条件所制备的羟丙基皂荚多糖胶的性能,如表1所示。

表1 不同NaOH用量对改性产物羟丙基皂荚多糖胶性能的影响

羟丙基化皂荚多糖胶改性反应体系中,必须加入碱液,以保持在碱性环境下进行反应。碱的作用有2种:一是和皂荚多糖胶分子进行碱化反应;二是作为催化剂。碱的加量不足不能充分降低改性皂荚多糖胶中水不溶物的含量;碱的加量过大,会破坏皂荚多糖胶的分子结构,导致改性皂荚多糖胶粘度下降。碱加量越大,水不溶物含量降低越多,对粘度的影响也越大[9]。由表1可知,为了得到较低的水不溶物含量和较高的粘度的羟丙基皂荚多糖胶,按照皂荚多糖胶与碱液用量为1∶1时,NaOH的质量分数最佳为6%。

2.2 环氧丙烷用量对产物羟丙基皂荚多糖胶性能的影响

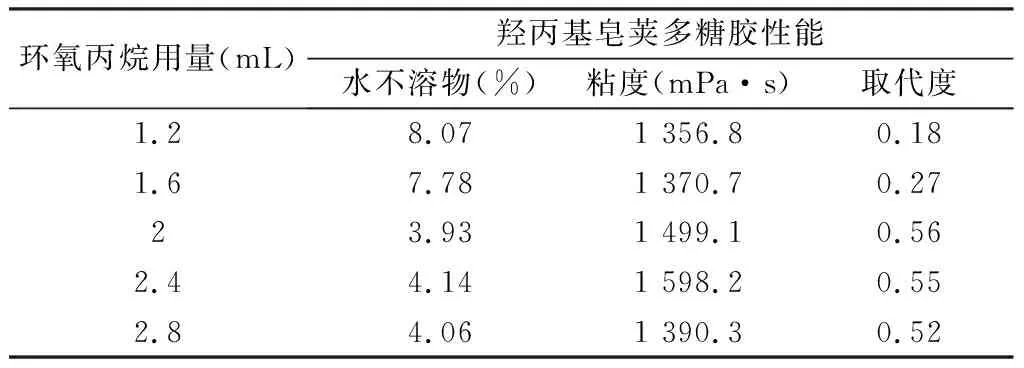

根据1.3中的改性工艺,本研究考察了NaOH质量分数分别为6%,环丙烷用量分别为1.2 mL、1.6 mL、2 mL、2.4 mL、2.8 mL时,反应温度为60 ℃,反应时间为4 h的条件所制备的羟丙基皂荚多糖胶的性能,如表2所示。

表2 环氧丙烷用量对改性产物羟丙基皂荚多糖胶性能的影响

环氧丙烷用量对产物羟丙基皂荚多糖胶性能的影响表2所示。环氧丙烷是较好的醚化剂,其用量增大可以有效降低水不溶物含量,但是增加到一定量时,对水不溶物含量降低不明显。另外,环氧丙烷用量增加促进了醚化反应的进行,从而提高了产物的粘度和取代度,但当环丙烷用量大于2.4 mL后,产物粘度反而降低,取代度也有所下降[10]。从经济反应的角度考虑,当环氧丙烷用量为2 mL时有利于在较低成本下获得胶高质量的改性皂荚多糖胶产物。

2.3 反应温度对改性产物羟丙基皂荚多糖胶性能的影响

反应温度对改性产物羟丙基皂荚多糖胶性能的影响见表3。

表3 反应温度对改性产物羟丙基皂荚多糖胶性能的影响

由表3可知,随着反应温度的提高,羟丙基皂荚多糖胶水不溶物含量随温度升高而下降;粘度先呈现上升趋势,60 ℃时达到最高粘度,继续升温则导致粘度降低;羟丙基皂荚多糖胶取代度同样随温度升高而增大,但当温度超过60 ℃以后,取代度变化不在显著。这是由于提高反应温度,增加了Na+向皂荚多糖胶内部扩散的速率,以及Gleditsia sinensis Lam gum-O-Na+与环氧丙烷的有效碰撞率,因此增大了醚化反应的速率,提高了羟丙基皂荚多糖胶取代度及粘度[11]。但是反应温度的升高也会引起皂荚多糖胶分子的降解,使产物分子量降低,粘度下降。综合上表结果,最佳反应温度应控制在60 ℃。

2.4 反应时间对改性产物羟丙基皂荚多糖胶性能的影响

反应时间对改性产物羟丙基皂荚多糖胶性能的影响见表4。

表4 反应时间对改性产物羟丙基皂荚多糖胶性能的影响

不同反应时间对产品性能的影响见表4。醚化时间越长,反应产物中水不溶物含量越少;着醚化反应时间的延长,产物的粘度上升, 醚化时间超过4 h后,随着醚化时间的延长, 产物的粘度反而下降。这可能由于,在降解反应与醚化反应的竞争中,醚化反应时间3~4 h对醚化取代有利,醚化时间增长对链的分解有利。因此,控制醚化反应时间十分重要。取代度随反应时间的变化与水不溶物相似,随着反应时间延长,取代度增大,但当反应时间超过4 h后,取代度变化不再显著。因此综上确立最佳反应时间为4 h。

2.5 羟丙基皂荚多糖胶红外光谱表征

由图2可以看出,本研究制备的羟丙基皂荚多糖胶与原皂荚多糖胶的红外吸收峰一致。图中2 970 cm-1(-CH3)和1 384 cm-1(-CH3)的出现证明了皂荚多糖胶与环氧丙烷确实发生醚化反应,其分子中含有甲基[12-13]。

图2 羟丙基皂荚多糖胶红外图谱

2.6 羟丙基皂荚多糖胶扫描电子显微镜表征

将经丙基皂荚多糖胶和皂荚多糖胶进行扫描电子显微镜分析(图3),发现两者的微观形态一致,粒度分布差异并不大,说明改性并没有对皂荚多糖胶的聚集形态造成影响。

图3 皂荚多糖胶(A)及羟丙基皂荚多糖胶(B)扫描电镜图

3 结 论

本研究针对微水固相法羟丙基改性皂荚多糖胶工艺,分别考察了催化剂NaOH用量、醚化剂环氧丙烷用量、改性反应温度以及反应时间对产物羟丙基皂荚多糖胶性能的影响。通过对各个工艺参数的研究,确立了微水固相法羟丙基改性皂荚多糖胶的最佳工艺,即:皂荚多糖胶胚乳片10 g, 加入10 mL 6% NaOH溶液, 在35 ℃下搅拌碱化30 min, 使皂荚多糖胶乳片充分润湿, 再加入2 mL的环丙烷, 待胚乳片完全润胀, 以便醚化剂环丙烷能充分均匀地进入到胚乳片中, 之后将润胀完全的胚乳片进行压片处理, 使用三辊研磨机将皂荚多糖胶的胚乳片压制成雪花片状, 放入反应器中进行醚化反应, 控制反应温度为60 ℃和反应时间4 h。反应结束后, 用乙酸将反应产物pH中和至中性, 经过滤后将沉淀于60 ℃真空干燥, 粉碎, 即制备得到羟丙基改性皂荚多糖胶粉。本工艺所制备的羟丙基皂荚多糖胶具有如下特性:水不溶物含量≤4.0%;表观粘度(1%溶液)≥1 500 mPa·s;羟丙基取代度≥0.3;pH(1%溶液)6.5~7.5。

本研究创新性的采用微水固相法对皂荚多糖胶胚乳片进行直接羟丙基化改性。本研究中改性皂荚多糖胶加工工艺的特点是:从皂荚多糖胶胚乳片即开始改性,使改性反应在皂荚多糖胶压片增粘加工中介入,将皂荚多糖胶原粉的压片增粘生产与改性皂荚多糖胶的生产合为一体,去掉了皂荚多糖胶改性的后期加工,在皂荚多糖胶的生产中进行改性,无二次加工,极大地简化了工艺流程;去除了溶剂的使用,不存在由于回收溶剂而带来的一系列复杂的工艺流程,使产品的成本大幅度降低;溶剂的去除也免去了改性反应后产品的洗涤、干燥、粉碎,减少大量的能源损耗,为降低产品成本提供良好的前提;无试剂后处理过程,避免了由其带来的污染,成功地绕开了制约改性皂荚多糖胶产品成本的瓶颈,从而可以很有效地控制成本,为生产和推广高质量改性皂荚多糖胶奠定了基础。