真丝绸数码印花的免浆前处理工艺探究

丁然 林旭 张梅飞 马廷方 金万慧 王敏

摘 要:针对真丝织物数码喷墨印花前的上浆工艺需要使用大量浆料,易造成织物手感变硬、脱浆困难、高能耗高水耗等问题,开发了基于防水剂EPF的真丝织物活性染料数码印花免浆工艺,并与传统上浆工艺织物的印制效果作对比。正交实验结果表明,最佳免浆工艺配方为防水剂EPF1.5%,柔软剂0.5%,碳酸氢钠2.0%,经100 ℃汽蒸10 min后,免浆工艺印花织物可以获得与传统海藻酸钠上浆织物相近的印花K/S值、较高的固色率、耐洗色牢度及更好的透气性、透湿性、悬垂性、柔软性,此外印制织物的皂洗废液的化学需氧量降低,可以达到节能减排的目的。

关键词:真丝面料;数码印花;免浆工艺;织物性能;化学需氧量(COD)

中图分类号:TS194.434

文献标志码:A

文章编号:1009-265X(2019)06-0091-05

Abstract:A large amount of slurry is needed in the sizing process before silk fabric digital inkjet printing, which is liable to harden the fabric, desizing difficulty, high energy consumption and high water consumption. In view of this, a non-paste digital jet printing process for silk fabrics based on waterproofing agent EPF was developed in this study, and compared with traditional sizing process for the printing effect. The orthogonal experimental results show that the best non-paste process technical formula consists of waterproofing agent EPF 1.5%, softener 0.5%, and sodium bicarbonate 2.0%. By steaming at 100 ℃ for 10 min, the printed fabric via non-paste process can achieve a printing K/S value similar to that of traditional sodium alginate sizing fabric, higher fixing rate, better wash fastness, and better breathability, moisture permeability, drape and softness. In addition, the chemical oxygen demand of soaping waste liquid of the printed fabric is reduced, which can achieve the goal of energy saving and emission reduction.

Key words:silk fabrics; digital ink-jet printing; non-paste; fabric properties; chemical oxygen demand (COD)

印染技術实现了纺织面料的新颖性、多样性、高档性和功能性,提高了面料附加值与市场竞争力,但同时也不可避免地带来高能耗、高排放和高污染。数码印花技术是近年兴起的一种新型印花技术,较传统印花方式免却了制版(网)工序,生产方便快捷、花纹精细度高、可多花形小批量加工,在高档真丝印花织物生产过程中被广泛使用[1-3]。为使印花图案精细度高、色彩鲜艳,需要在喷印前对真丝织物进行上浆处理,该过程不仅需要使用大量的浆料,还造成织物手感变硬和脱浆困难等问题,同时由于印花过程墨水按需喷印,而上浆则是按全给模式,造成水耗和能耗剧增,因此,开发丝绸面料的免浆预处理工艺是简化丝绸印花工艺的新途径。

目前,纺织印染界对真丝织物的数码印花工艺的研究达到一个较为成熟的阶段[4],活性染料数码印花中预处理工艺配方一般包含:a)润湿剂和保湿剂(如尿素),作用是促进纤维吸收汽蒸过程中的水分子,从而使纤维吸水溶胀,促进于染料迅速扩散至纤维内部与纤维发生反应;b)固色剂(碱剂),使活性染料与纤维共价交联;c)盐,减弱纤维表面和染料阴离子之间的负电荷斥力,从而促进纤维表面与染料阴离子的结合[2];d)增稠剂,如以海藻酸钠上浆,可以防止花型的渗化,为活性染料固色提供环境,但应用海藻酸钠于精细图案的印花时,印花效果不理想[5]。

根据对真丝织物预处理工艺配方各组分作用分析,考虑前处理工艺对印花效果及织物手感的影响[6],免浆工艺处理剂主要以防水剂、柔软剂及小苏打组成,并探究了免浆工艺配方及其汽蒸温度等对真丝织物活性染料数码印花性能的影响。

1 实 验

1.1 实验材料与仪器

材料:真丝素绉缎(20 m/m,杭州万事利丝绸科技有限公司)。

试剂:防水剂EPF、柔软剂(化学纯,广东奕美化工有限公司),碳酸氢钠、硫酸钠(分析纯,杭州龙山化工有限公司),海藻酸钠(化学纯,青岛明月海藻集团有限公司),C、M、Y、K四色墨水(日本爱普生公司),尿素(分析纯,无锡展望化工有限公司);去离子水(实验室自制)。

仪器:HD394A气动力式轧车(南通宏大实验仪器有限公司);Sure Colour-S70680数码印花机(日本爱普生公司);Datacolor SF650测配色仪(美国Datacolor公司);SW-8型耐洗色牢度试验机(温州大荣纺织仪器有限公司);YG 982标准灯箱(常州纺织仪器厂);YG461E全自动透气性能测试仪(温州方圆仪器有限公司);YG601-Ⅱ型电脑织物透湿仪(宁波纺织仪器厂);XDP-1型悬垂仪(上海新纤仪器有限公司);LLY-01型电子硬挺度仪(山东莱州电子仪器有限公司);5B-3F化学需氧量智能测试仪、5B-1F智能消解器(兰州连华环保科技有限公司);H-TS-III高温蒸化烘箱(台湾瑞比染色试机有限公司)。

1.2 实验方法

1.2.1 前处理配方

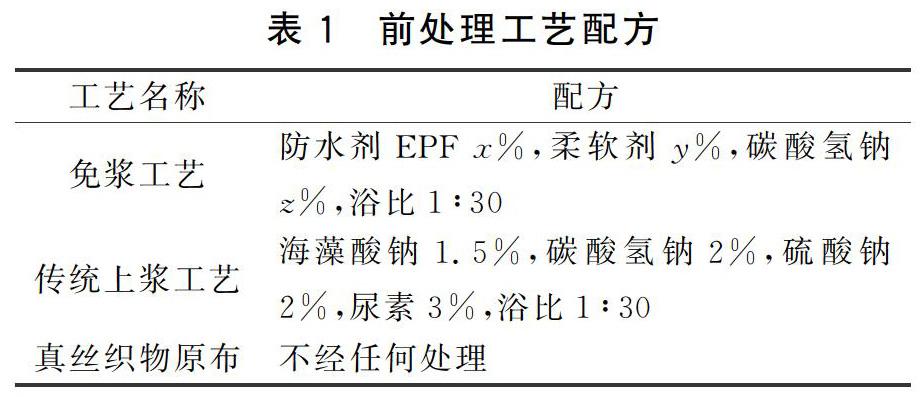

前处理工艺配方见表1。

1.2.2 工艺流程

织物前处理后经轧辊轧平整,用数码印花机进行喷印,喷印时采用四通道双向打印,设定分辨率为720×720 dpi。喷印完成,60 ℃预烘至织物干燥。数码喷墨印花工艺流程如图1所示。

1.2.3 研究方法

采用正交实验分析法:根据免浆工艺配方组成,参照前期实验结果[7],选择防水剂EPF质量分数、碳酸氢钠质量分数及汽蒸温度3个影响因素,设计3因素3水平的正交实验,研究得到最优免浆工艺配方。正交实验参数方案如表2和表3所示。

1.3 测试与表征

1.3.1 印花K/S值测试

将织物折叠成4层,使用Datacolor SF650测色配色仪,在小孔径和D65/10°角光源下,观察织物上每块颜色在λmax处测试3个不同的点的K/S值,取平均值。测试织物各色块在λmax处的K/S值可以按照(1)式进行计算。

K/S=(1-R2)/2R(1)

式中:K为被测物体的吸收系数;S为被测物体的散射系数;R为被测物体为无限厚的反射率。

1.3.2 印花固色率计算

根据1.3.1测试织物各色块在最大吸收波长处颜色深度K/S值,按(2)式计算固色率:

P=KSbKSa(2)

式中:KSb表示皂洗后K/S值,KSa表示皂洗前K/S值。

1.3.3 耐洗色牢度测试

参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》,用SW-8型耐洗色牢度试验机测试织物的耐洗色牢度。采用方法A,肥皂5 g/L,温度 (40±2)℃,时间30 min。在YG 982型标准灯箱下,用灰色样卡(符合GB250和GB251)评定印花织物的变色和沾色级数。

1.3.4 织物透气性测试

参照GB/T 5453—1997《纺织品织物透气性的测定》,选用全幅織物,使用YG461D型织物透气量仪测试织物的透气性,试样两面压降100 Pa。

1.3.5 织物透湿性测试

参照GB/T 12704.2—2009《纺织品织物透湿性试验方法第2部分:蒸发法》测定织物的透湿性。采用方法A(正杯法),温度(38±2)℃,相对湿度50%±2%。

1.3.6 织物悬垂性测试

参照FZ/T 01045—1996《织物悬垂性试验方法》,裁剪直径为24 cm的圆形,使用XDP-1型悬垂仪测定织物的悬垂性。

1.3.7 织物弯曲性能测试

参照GB/T 18318.1—2009《纺织品弯曲性能的测定第1部分:斜面法》,裁取25 cm×2.5cm经向及纬向试样,用LLY-01型电子硬挺度仪测试织物弯曲性能。

1.3.8 化学需氧量(COD)测试

取皂洗后的废液及第一次水洗液混合均匀,稀释50倍,取2.5 mL进入试管,依次加入0.7 mL D试剂,4.8 mLE试剂,在5B-1F智能消解器中165 ℃恒温消解1 min,取出冷却2 min,加入2 mL蒸馏水,冷却2 min,在5B-3F化学需氧量智能测试仪中测试化学需氧量。

2 结果与讨论

2.1 免浆及汽蒸工艺的正交实验研究

4只活性染料经免浆及汽蒸工艺正交实验得到的K/S值见表4,其极差分析结果见表5。

由表4和表5可知,在防水剂EPF质量分数、碳酸氢钠质量分数和汽蒸温度的3个因素中,活性黑染料、活性黄染料和活性蓝染料中碳酸氢钠质量分数因素对应的R值均为最大,而活性红染料对应的R值居次位,表明碳酸氢钠质量分数对织物的K/S值是主要的影响因素,因为碳酸氢钠的质量分数影响汽蒸时固着在纤维上的染料量。活性黑染料、活性红染料和活性蓝染料中防水剂EPF质量分数因素对应的R值均为最小,而活性黄染料中防水剂EPF质量分数因素对应的R值处于中间,表明防水剂EPF质量分数对织物K/S值的影响最小。正交实验结果表明,最佳免浆的工艺配方为:防水剂EPF1.5%,碳酸氢钠2%,柔软剂0.5%,汽蒸温度100 ℃,汽蒸时间10 min。以下测试中,免浆样品配方均为该最佳工艺配方。

2.2 免浆前处理工艺对数码印花真丝织物K/S值和固色率的影响

图2、图3分别为经免浆工艺和传统上浆工艺处理后数码印花真丝织物K/S值及固色率的测试结果。

对比经免浆工艺和传统上浆工艺所得真丝织物印花K/S值可以发现,免浆工艺所得织物的四色K/S值均稍低于传统上浆工艺。其中,活性蓝和活性红的K/S值相差较小,活性黑次之,活性黄最大(图2)。这是因为在免浆工艺中,使用了防水剂EPF作为防渗化剂,EPF作用于织物后,可以在织物纤维的表面形成防水层薄膜。防水层在一定程度上阻碍了纤维对染料的吸收,更多的染料停留在纤维的表面而不是进入纤维内部,在印花过程结束后,K/S值只能达到与传统上浆工艺相接近的K/S值,但得色量不太理想。

对比经免浆工艺和上浆工艺处理后数码印花真丝织物的固色率测试结果可以发现,免浆工艺所得织物与传统上浆工艺所得织物的印花固色率均较高(图3),这是因为免浆工艺中使用的防水剂EPF起着类似防渗化剂的作用。EPF作用于织物后,除了在织物表面形成防水层薄膜外,在纤维内部纵向也形成防水层薄膜,印花过程结束后,染料在防水层的阻碍下,更容易和纤维结合,在活性染料与纤维固色反应后,不易离去,所以固色率较高。结合图2、图3可知,经免浆工艺处理后真丝织物数码印花产品,虽然K/S值稍有下降,然而其固色率的提高可以弥补K/S值的不足,因此它仍能达到和传统印花工艺相近的得色效果。

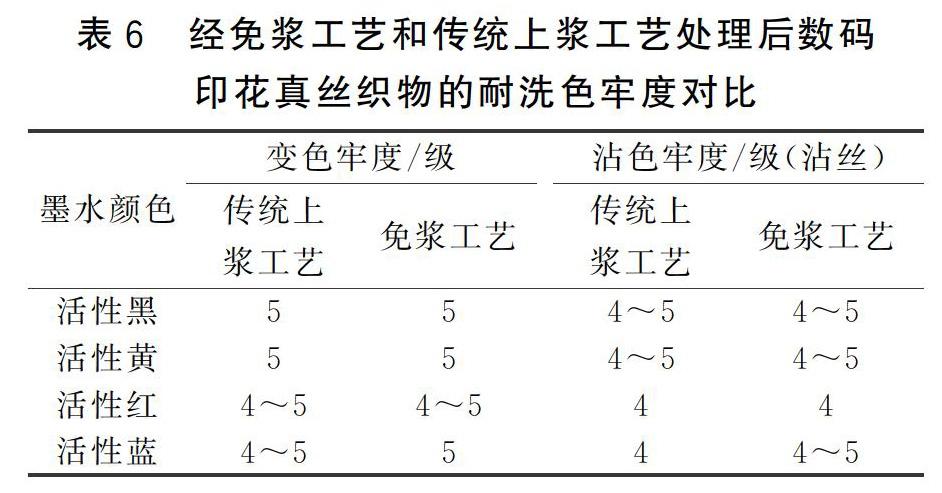

2.3 免浆前处理工艺对数码印花真丝织物色牢度的影响

表6为经免浆工艺和传统上浆工艺处理后数码印花真丝织物的耐洗色牢度对比。由表6可知,相比于传统上浆工艺,免浆工艺所得印花织物的耐洗色牢度更优势,变色牢度、沾色牢度分别与上浆工艺所得印花织物的耐洗色牢度相当或稍高,这与上文固色率的测试结果相一致(图3)。

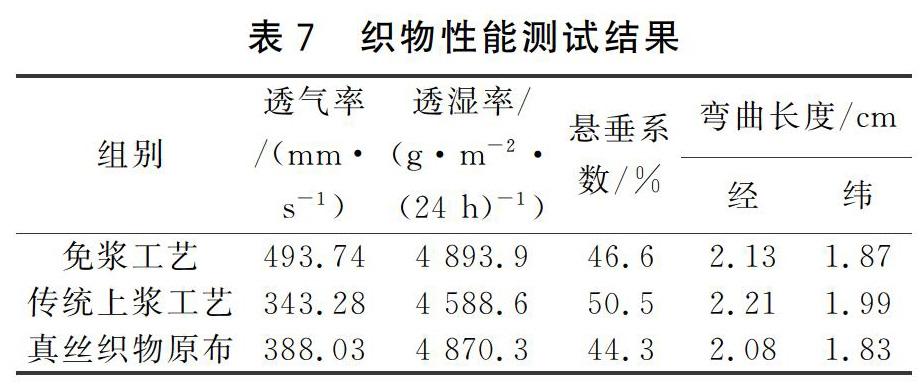

2.4 免浆前处理工艺对数码印花真丝绸舒适性的影响

表7为数码印花真丝织物透气性、透湿性、悬垂性和弯曲性能的测试结果。由表7透气率数据可知,免浆工艺相比传统上浆工艺的印花织物具有更高的透气性,这可能是因为织物印花后吸附了染料,纤维变粗,纱线间缝隙变小,单位时间内通过的气体变少,透气率下降,而免浆工艺加入的防水剂可以将织物纱线之间的毛羽等阻碍空气通过的结构梳理得更整齐、使之紧贴纱线,从而提高透气性。印花织物透湿性变化规律与透气性密切相关,一般来说,透气性好,则水蒸汽在织物中的传递速度快,因此免浆工艺所得印花织物相应具有较高的透湿率。

免浆工艺还大大改善了真丝织物的手感,提高了柔软度。从表7悬垂系数和弯曲长度数据可以发现,免浆工艺印制织物弯曲长度较短,悬垂系数较小。织物的弯曲长度越长,说明织物越硬挺,柔软性越差;悬垂系数越小,说明织物的悬垂性越好,柔软性越佳。这是因为免浆工艺中加入的柔软剂具有优异的润滑作用,使纤维之间产生柔和的揉搓,降低纤维间的摩擦力,赋予织物良好的柔软整理的效果,從而改善真丝织物的手感。

2.5 皂洗残液COD分析

不同预处理工艺印花废水化学需氧量测试结果为:免浆工艺COD值66.22,传统上浆工艺COD值85.78。

免浆工艺的皂洗废水和传统上浆工艺的皂洗废水均稀释50倍后测得COD值相差约20左右,表明免浆工艺具有一定的绿色环保、降低污染的优势。这是因为在传统上浆工艺中,使用了浆料、尿素、元明粉、碳酸氢钠等多种化学试剂,而免浆工艺中仅用到防水剂EPF、柔软剂和碳酸氢钠,且用量相对减少,对水体的污染相应较小。不仅节约了化学试剂的使用成本,还降低了化学需氧量,在节能减排上具有重大意义,也是免浆工艺的重大优势。

3 结 论

a)应用防水剂EPF、柔软剂和碳酸氢钠对真丝织物进行免浆预处理,通过3因素3水平正交实验确定最佳的免浆工艺处方为:防水剂EPF质量分数1.5%,柔软剂质量分数0.5%,碳酸氢钠质量分数2.0%,浴比1∶30,汽蒸温度100 ℃。

b)与传统海藻酸钠上浆织物相比,免浆工艺印花织物可以获得与之相近的印花K/S值、较高的固色率、耐洗色牢度以及更好的透气性、透湿性、悬垂性以及柔软性,织物手感佳,可以较好地保持真丝织物原有特性。

c)相比传统上浆工艺,免浆工艺印制织物的皂洗废液的化学需氧量降低,可达到节能减排的目的。

参考文献:

[1] 许增慧,沈莉萍,李翠萍,等.数码喷墨印花墨水的研究现状与发展趋势[J].印染助剂,2013,30(1):1-4.

[2] 沈一峰,江崃,陈国洪.真丝绸活性染料喷墨印花预处理工艺研究[J].丝绸,2012,49(1):11-13.

[3] 段继辉,朱敏,俞音豪,等.纯棉织物活性染料数码印花上浆工艺研究[J].浙江纺织服装职业技术学院学报,2014,13(4):19-23.

[4] 蒋亮.糊料在棉织物数码印花中的应用研究[D].上海:东华大学,2016.

[5] 付少海,王大同,杜长森,等.提高喷墨印花颜料墨水印花牢度的方法[J].纺织学报,2015,36(2):141-147.

[6] 郭开银,李民中,唐人成.蚕丝和棉织物的活性喷墨印花[J].印染,2014(6):11-15.

[7] 陈洋,林旭,刘国金,等.真丝织物数码印花的免浆工艺研究[J].丝绸,2017,54(11):1-5.