误差激励下的行星齿轮传动系统动态特性分析

赵腊月 ,黄宏游 ,康 洪 ,杨 为

(1.中国北方车辆研究所 车辆传动重点实验室,北京 100072;2.重庆大学 机械传动国家重点实验室,重庆 400044)

行星齿轮传动系统是一个由多对齿轮传动副、轴、轴承及箱体等零部件组成的机械传动系统,在内部和外部动态激励下产生动态响应,引起振动和噪声[1]。行星齿轮系统中的几何偏心作为内部激励的主要形式,将对齿轮的啮合时变刚度产生重要影响,而在含有几何偏心误差的齿轮啮合刚度激励下,齿轮系统的动力学响应将会出现明显的回转偏心特性,产生了较大振动与噪音[2-3]。

据相关参考文献报道,国内外研究人员建立了考虑回转偏心影响的模型研究了几何偏心对齿轮系动态特性的影响[4-6]。文献[7]构建了二级齿轮传动的模型,分别研究了存在几何偏心和相邻两轴连线夹角对齿轮动态特性的影响;文献[8]分别考虑了质量偏心,几何偏心和传递误差3种不同的激励对齿轮动力学响应的影响。

齿轮和轴的实际加工误差以及装配误差都会导致齿轮存在几何偏心,这对研究变速箱中的齿轮动力学的影响较大[9]。因此,建立精确的含有几何偏心误差的齿轮系统动力学模型并研究其动态特性具有十分重要的意义。

行星传动系统包含了一千多个零部件,是非常复杂的机械结构,建立其有限元模型须予以简化。模型的简化包括细小零部件的删减和各个零部件自身结构的简化。在零部件的删减方面,主要是对螺栓、螺母等小尺寸连接件直接进行删除处理;在零部件自身结构的简化方面,主要是对一些像小孔、小的倒角、圆角等小尺寸结构特征进行相应的简化处理。由于箱体模型比较复杂,采用六面体网格划分难度太大,故采用四面体网格划分的方式对箱体进行有限元网格的划分。为了提高计算精度,传动系里面的太阳轮、行星轮、内齿圈、行星架等都采用六面体网格划分。建立的有限元模型如图1所示。

图1 传动系统有限元模型Fig.1 Finite element model of transmission system

1 行星齿轮传动系统有限元模型的建立

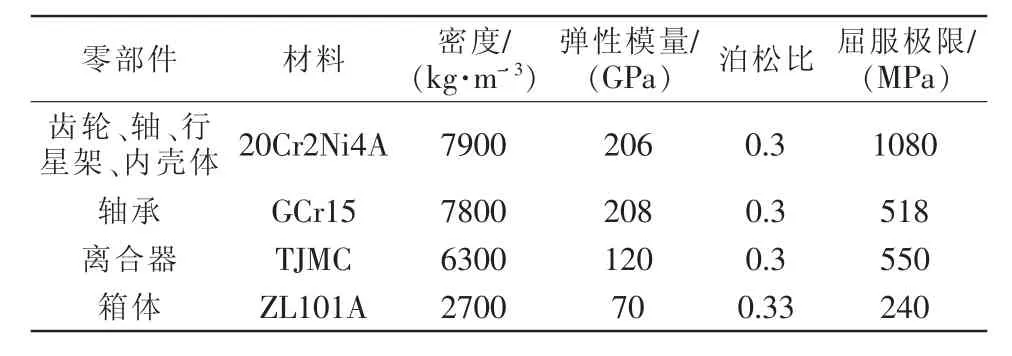

在建立了传动系统的有限元模型后,分别赋予各个部件材料属性(表1所示),添加相应的接触对设置与边界条件、控制卡片后,在LS-DYNA动力学分析软件环境下采用显式算法进行动态特性分析。

表1 零部件材料参数Tab.1 Component material parameters

2 质量偏心误差激励

在行星齿轮传动中,齿轮的几何偏心误差所导致的激励力为位移激励,而质量偏心误差带来的激励力为力激励,忽略齿轮的轴向误差对系统的动态特性的影响,这里仅讨论径向偏心。此外,由于齿圈大多是固定在箱体上的,可以忽略齿圈的质量偏心对齿轮传动系统动态性能的影响[10]。

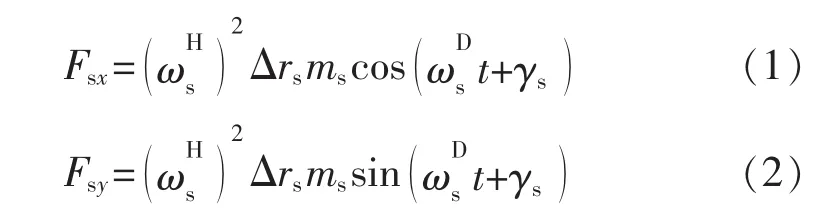

图2所示,以太阳轮中心点为原点,水平方向为xs轴建立直角坐标系。在转动过程中,太阳轮由于质量偏心误差引起的惯性力Fs′沿xs轴、ys轴的分力表示为

式中:Fsx、Fsy分别为惯性力沿 xs轴、ys轴的分力为太阳轮绝对转速为太阳轮相对行星架转速;ms为太阳轮质量;os为太阳轮理论质心s为太阳轮实际质心;Δrs为质量偏心矢径;γs为相对于xs轴的质量偏心角。

图2 太阳轮质量偏心示意Fig.2 Diagram of solar wheel mass eccentricity

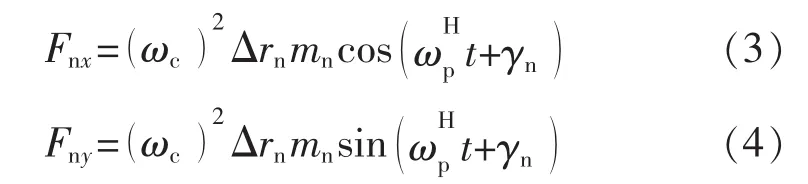

由行星轮质心偏差导致的行星轮公转半径的变化引起行星轮向心力随着质心与行星架距离的变化而变大或者变小。然而,行星轮随行星架公转产生的向心力与时间的变化无关,且方向始终指向行星架中心,是一个恒力,可以忽略对齿轮传动系统动态特性的影响[11-13]。因此只考虑行星轮自转产生的离心力 Fn′。如图3 所示,n为行星轮实际质心,on为行星轮理论质心,γn为相对于xc轴的质量偏心角,Δrn为质量偏心矢径,由质量偏心误差引起的行星轮在自转过程产生的离心力Fn′沿xn轴、yn轴的分力可表示为

式中:Fnx、Fny分别为 Fn′沿 xn轴、yn轴的分力;ωc为行星轮绝对转速;ωHp为行星轮相对行星架转速;mn为行星轮质量。

图3 行星轮质量偏心示意Fig.3 Schematic diagram of planetary wheel mass eccentricity

3 几何偏心误差激励

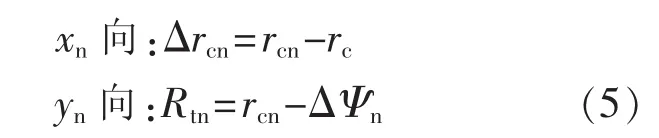

在加工齿轮的过程中,由于齿轮毛坯定位可能出现实际圆心与理论圆心的偏差,进而形成齿轮的几何偏心。太阳轮、行星轮以及齿圈在运转过程中就会绕着实际圆心而非理论圆心进行旋转,因此两对啮合的齿轮会随着转动形成时变的径向间隙,啮合位置就会偏离啮合线[14-17]。由于各个齿轮存在几何偏心,齿轮之间啮合时的时变径向间隙相互耦合最终体现在太阳轮-行星轮和行星轮-齿圈啮合副时变的啮合力[18-19]。啮合力的变化导致齿轮运转过程中轮齿所承受的载荷变得复杂,引起齿轮的寿命以及传动精度的降低和振动量的增大。如图4所示,齿轮的几何偏心误差可以用在啮合线上的投影来表示,两个方向的投影分别为

式中:rcn为存在误差时行星轮轴n到行星架中心的距离;ΔΨn为行星轮轴n的位置偏差角;rc为系杆半径;on为行星轮轴的理论中心点;on′为行星轮轴的实际中心点。

图4 行星轮轴位置误差示意Fig.4 Schematic diagram of position error of planetary wheel axi

4 不同激励下的综合传动系统动态特性

4.1 转速对综合传动系统动态特性的影响

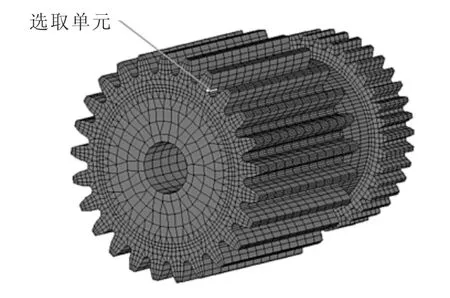

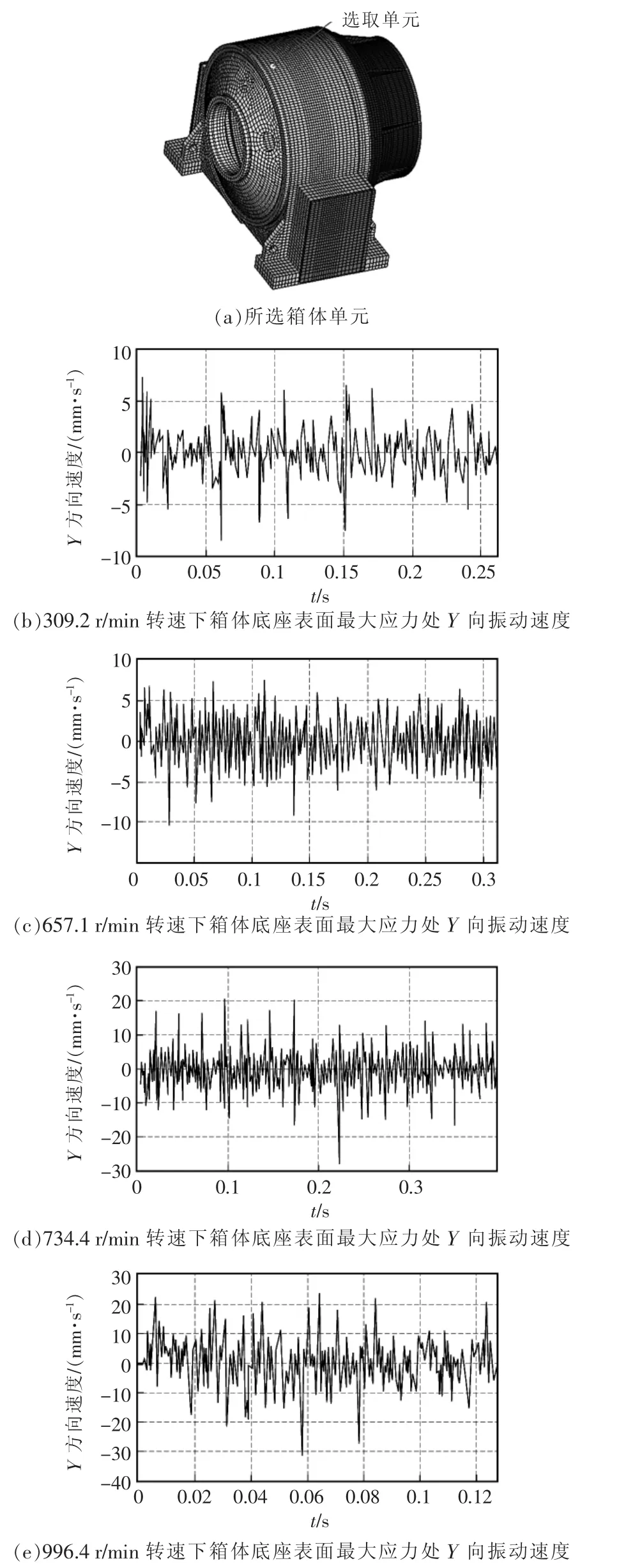

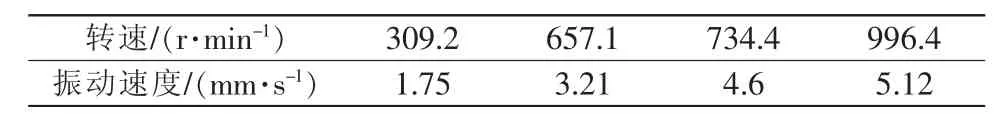

利用所建立的综合传动系统齿轮系统-轴承-箱体动力学有限元模型,分别进行输入转速309.2 r/min、657.1 r/min、734.4 r/min、996.4 r/min 空载工况下的综合传动系统动态特性研究,研究不同的输入转速对综合传动系统的应力以及箱体振动的影响,所选太阳轮齿根单元如图5所示。

图5 所选太阳轮齿根单元Fig.5 Selected solar gear root unit

由图6可知,随着输入转速的增加,一级太阳轮齿根处单元最大应力有明显增大,但不呈线性增长。由图7可知,当输入转速小于734.4 r/min时,一级太阳轮齿根处单元最大应力增大较为平缓,当输入转速大于734.4 r/min后,最大应力增长加快。

图6 不同转速下一级太阳轮齿根处应力变化曲线Fig.6 Stress variation curves at the root of the first solar wheel gear at different speeds

图7 一级太阳轮齿根最大应力与转速的关系曲线Fig.7 Relation curve between maximum stress and rotating speed of the tooth root of the first-order solar wheel

提取如图8所示箱体单元的振动速度,对不同转速对应的振动速度在其离散时间点上进行均方根值计算求取有效值,结果如表2所示。

图8 不同转速下箱体振动速度曲线Fig.8 Vibration velocity curve of box body at different speeds

表2 不同工况下齿轮箱振动速度均方根值Tab.2 Root mean square value of vibration velocity of gear box under different working conditions

从图9可知,箱体振动速度随着输入转速的增加而增大,但不呈线性关系,当转速达到996.4 r/min时,振动速度最大值为5.12 mm/s。

图9 箱体振动速度与转速的关系曲线Fig.9 Relation curve between vibration velocity and rotating speed of box body

4.2 几何偏心误差激励下的动态特性分析

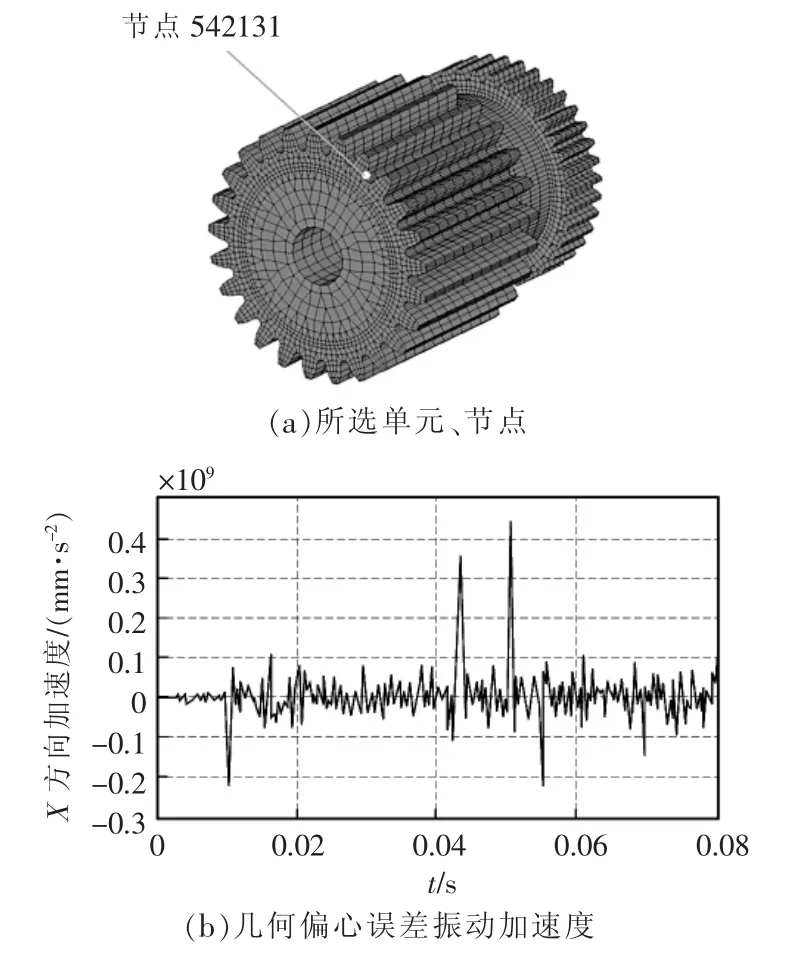

为了模拟存在几何偏心误差激励下的齿轮动力学特性分析,设置一级太阳轮径向几何偏心误差为1 mm,然后进行瞬态动力学分析,并与无几何偏心误差的传动系统分析结果进行对比。

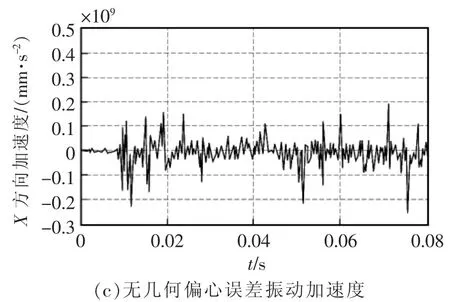

取太阳轮轴齿面节点单元542131的振动加速度曲线,如图10所示。由图可知,轮齿在进入啮合和退出啮合时刻,X方向最大加速度受到太阳轮几何偏心误差激励的影响,出现了突变;而无几何偏心误差激励的太阳轮在X方向的加速度则无明显变化。因此,几何偏心误差对齿轮振动有较大影响。

图10 节点振动加速度对比图Fig.10 Comparison diagram of vibration acceleration of nodes

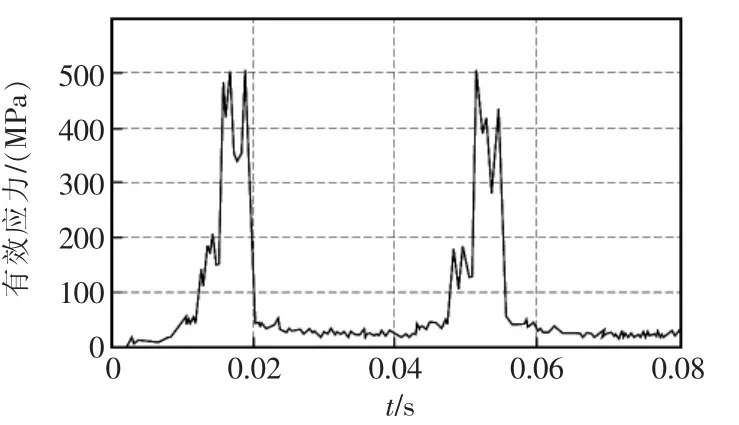

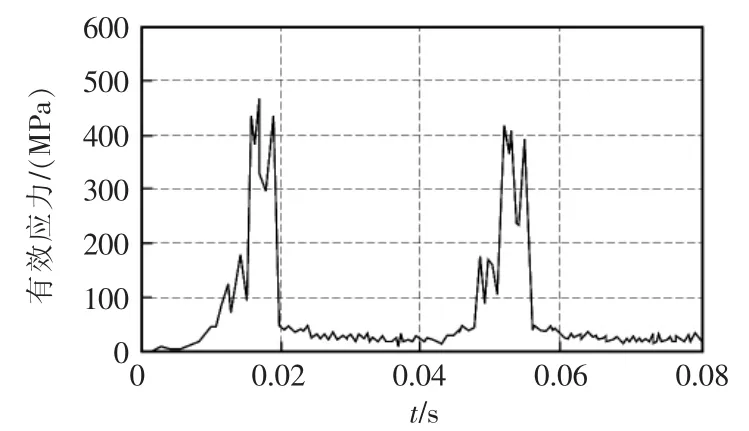

选取太阳轮齿根单元(图10(a)),得到单元应力曲线,如图11、图12所示。由图可知,齿轮啮合线在几何偏心误差激励下偏离理论啮合线,在齿轮啮合过程中,轮齿啮入和啮出时刻,齿面受到的冲击较大,齿根单元应力增大将近80 MPa。

图11 几何偏心误差下应力曲线Fig.11 Stress curve under geometric eccentricity error

图12 无几何偏心误差应力曲线Fig.12 Stress curve without geometric eccentricity error

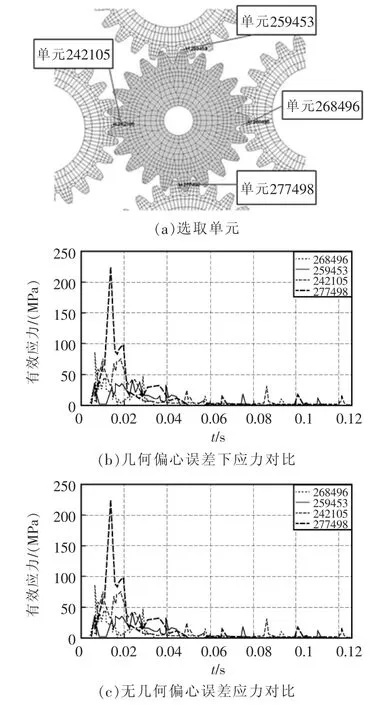

如图13所示,选取4个行星轮同一位置的齿根单元,通过对比4个行星轮在啮合同一位置单元的最大应力曲线来分析太阳轮存在几何偏心误差对行星轮载荷分配的影响。当太阳轮存在几何偏心误差激励下的太阳轮-行星轮啮合过程中,行星轮齿根4个单元的应力不同,最大应力差为169 MPa,其中轮齿C应力最大,这是由于轮齿C在0.5 s时刻刚好位于太阳轮几何偏差的方向。太阳轮无几何偏心误差激励的四个行星齿轮最大应力差值为105 MPa。因此,几何偏心误差对行星轮的均载性有较大影响。

图13 几何偏心误差激励下行星轮应力对比Fig.13 Comparison of planetary wheel stress induced by geometric eccentricity error

4.3 太阳轮浮动对传动系动态特性影响

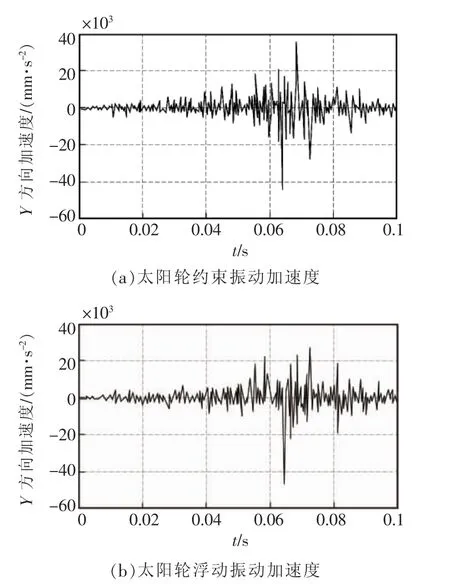

行星齿轮综合传动系统中经常以太阳轮浮动的方式来提高行星齿轮的均载性能。在本文研究中,通过对比太阳轮在约束和浮动情况下的行星轮应力的变化情况。

选取图13(a)中行星轮相同位置的4个单元,由图14对比可知,当约束太阳轮后,行星轮4个位置的应力差别比较大,最大应力增大约50 MPa;当太阳轮浮动时4个行星轮同一位置单元的应力差别不大。因此太阳轮浮动对行星轮均载性有较大影响。由图15可知,太阳轮浮动与约束对行星齿轮的振动加速度影响不明显。

5 结语

图14 太阳轮浮动应力对比Fig.14 Comparison of floating stress of solar wheel

图15 太阳轮浮动振动加速度Fig.15 Floating vibration acceleration of solar wheel

对行星齿轮传动系动态激励进行分析,建立了齿轮传动系三维接触非线性有限元模型,并进行瞬态动力学。对不同输入条件和太阳轮存在质量偏心、几何偏心以及太阳轮浮动激励下行星齿轮传动系进行动态特性研究。得出如下结论:①齿轮所受应力与振动速度随着输入转速的增大而增大,但是不呈线性变化;②当太阳轮在几何偏心误差激励下,齿轮啮合过程中轮齿的振动加速度、应力会出现较大变化,行星轮载荷分配不均匀;③采用太阳轮浮动设计可以减小齿轮副在啮合过程中的齿面应力,有效改善行星轮载荷分配,提高其均载性,但对振动影响不明显。