不同表面粗糙度金属的辐射发射率实验设计

林 芳, 胡进坤, 徐海涛, 谭穗妍 , 徐 军

(1. 华南农业大学 电子工程学院, 广东 广州 510642; 2. 华南农业大学 公共基础课实验教学中心, 广东 广州 510642)

红外热成像仪具有非接触、大面积、响应快、灵敏度高、准确性好等特点,已在医疗、农业、电力、土木工程和机械制造领域广泛应用[1]。红外热像仪被用于温度测量时,被测物体与热像仪的直线距离、物体辐射发射率和红外热成像仪红外接收波长的谱宽、周围环境因素以及大气温度等都会影响到温度测量的精准度[2],其中测量对象的红外发射率是极为重要的因素[3-4]。对于金属而言,金属表面粗糙程度与加工方式等因素都会对红外发射率产生一定的影响。实验表明,利用红外测温仪测量表面抛光的金属时更测不准确[5];而测量粗糙表面金属的光谱发射率较为准确且具有实用意义。

为了精确衡量金属的发射率,将粗糙表面金属的温度利用恒温加热台将其加热到恒定温度,使用红外热像仪的测量软件获得对应的红外摄像温度,并且以转孔的方式模拟出黑体在某一温度下的辐射效果,以转孔的温度作为黑体辐射温度[6],采用双参考体方法可以改进修正物体发射率[7]。本文针对同一种材料的金属的不同加工方式以及不同表面粗糙度设计多因素实验,目的是让学生掌握红外热辐射相关定律及物体发射率的测量方法,并了解机械加工的精细表面结构及其与红外发射率之间的关系。

1 红外热辐射定律及红外热成像仪的测温原理

1.1 普朗克辐射定律

黑体光谱辐射出度M(λ,T)与其波长λ和绝对温度之间的关系式如下:

(1)

其中,c1=2hc2=1.19×10-6W·m2/sr,c2=hc/k=1.44×10-2m·K,k与h分别为玻尔兹曼常量和普朗克常量,c为光速[8]。

1.2 斯蒂芬-玻尔兹曼定律

斯蒂芬-玻尔兹曼公式其实就是将普朗克定律对波长进行从0到∞的积分,所得到的结果就是黑体在给定的绝对温度T下时的总辐射出度,构建出总光谱辐射出度与绝对温度之间的关系:

(2)

σ为斯蒂芬-玻尔兹曼常量。由公式(2)可知,黑体的总光谱辐出度是温度的四次方关系[8]。

1.3 红外热成像仪的测温原理

红外热像仪测量的是辐射体在一定波段范围内的辐射,红外热成像仪测量的辐射波段由红外相机光敏面的材料决定。以8~14 μm波段为测量范围的红外相机为例,该范围的辐射出度总量M计算公式为

(3)

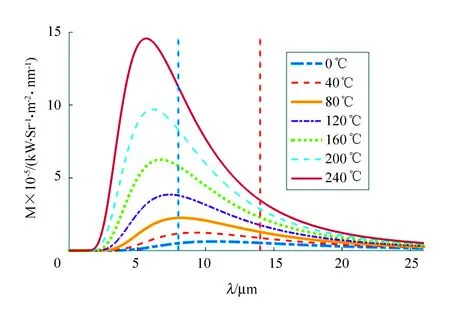

图1为0~240 ℃时的黑体的光谱辐出度随波长的变化关系,并标出了8~14 μm的波段范围。图2给出了黑体温度变化时所有波长的辐射出度与8~14 μm波段内的辐射出度。显然,总辐射出度随温度的4次方变化,并非线性,在图中的温度范围内,辐射出度与温度的线性关系系数仅为0.97;8~14 μm波段内的辐射出度与温度的线性关系系数为0.987。因此,红外热成像仪得到的辐射出度与温度几乎成线性关系,能够在红外热图上较为精确地测量温度。

图1 0~240 ℃黑体的光谱辐射出度随波长的关系

图2 黑体在不同温度下总的辐射出度与8~14 μm波段范围内的辐射出度

1.4 光谱发射率

光谱发射率为物体的光谱辐射出度与相同温度黑体的光谱辐射出度之比值[9]:

(4)

红外光的发射率由红外光谱的辐射出度积分后得到。

(5)

其中:T为绝对黑体在红外热成像仪显示绝对温度,一般直接利用恒温加热台设定温度的转换值作为其数值;t为被测物体在成像仪检测下屏幕显示对应的绝对温度,其中绝对温度与摄氏温度转换式为T=摄氏温度+273.15。

2 物体表面粗糙度

2.1 粗糙度简述

粗糙度是指被加工物体的表面具有的微小间距与峰谷所形成的微观的几何不规则形状特性。机械零件的配合特性、耐磨度、抗机械疲劳强度、物件之间的接触刚度、振动和噪声等与其表面的粗糙度都存在着密不可分的关系。

2.2 表面粗糙度评定依据

国际上一般用粗糙的表面轮廓的平均算术偏差Ra表示,生产活动中也多用Ra标准,计算公式为

(6)

其中:l为在粗糙表面中比较能体现完备几何特征的取样长度;Z(x)为取样长度内某点与基准线的距离,基准线的选择一般是能在取样长度内将轮廓线分开而且上下轮廓线所围成的面积相等。

为了减少粗糙度Ra的测量误差,一般选取多个取样长度,称为评定长度,通过多次测量取平均值来获得更加能体现粗糙的几何特性的数值。

3 实验系统设计

3.1 不同表面粗糙度的金属样品的准备

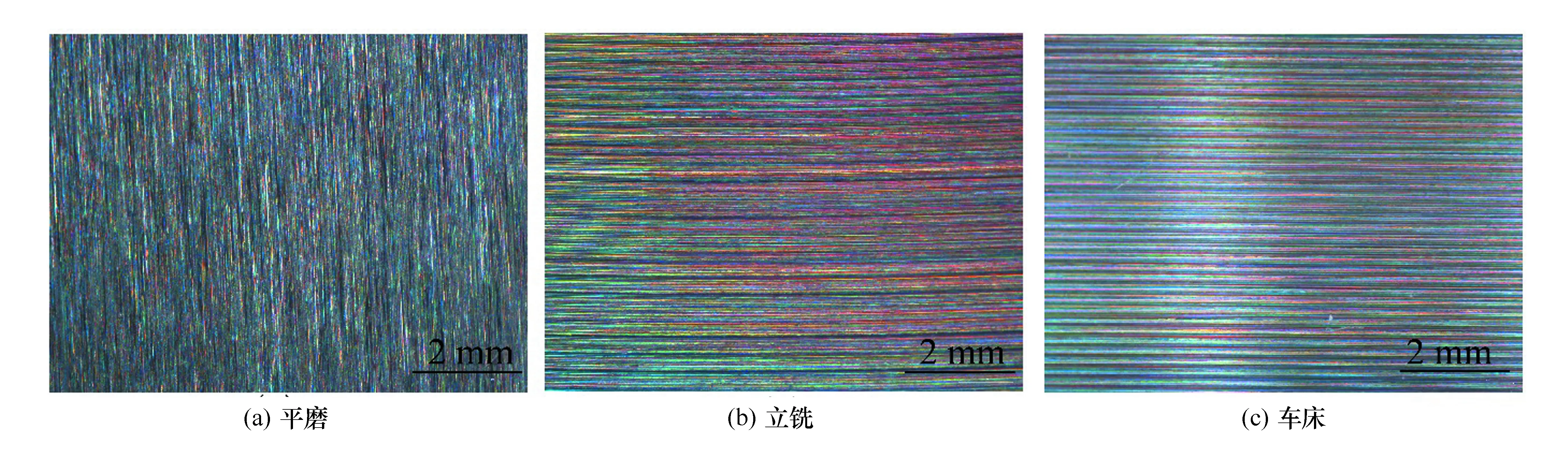

使用不同的加工方式得到的金属表面的形貌是不同的[10]。为了符合本实验的测量宗旨,选用碳钢材料制备的具有标准表面粗糙度的样品,准备的样品包括平磨加工样品(粗糙度为0.1,0.2,0.4、0.8 μm),立铣加工的样品(粗糙度为0.8、1.6、3.2、6.4 μm),以及车床加工的样品(粗糙度为0.8、1.6、3.2、6.4 μm)。图3给出了平磨、立铣以及车床加工的样品表面光学显微镜的图片(蔡司Stemi 2000-C体视显微镜,放大倍数5倍)。可以看出,立铣和车床在加工时,刀具沿某一个方向划刻,因此粗糙表面具有条纹性及周期性的特点。图4给出沿划痕方向观察表面高度起伏的示意图;车床加工方式与立铣方式最大的不同在于车床的表面有长弧度的凸起,图3(c)的点划线示意地给出了表面平均高度的变化。另外,相比平磨而言,立铣和车床加工方式的金属的表面光泽性更好。

图3 表面粗糙度为0.8 μm的平磨、立铣、车床加工的碳钢材料标准件样品表面显微镜图片

图4 没划痕方向表面高度起伏示意图

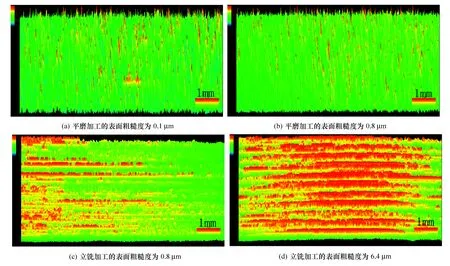

金属的光泽度还可以从光学显微镜测量的光密度图看出。图5为平磨加工的碳钢,其表面粗糙度为0.1、0.8 μm,以及立铣加工的粗糙度为0.8、6.4 μm的样品光密度图,颜色越红,表示金属辐射的光越强。平磨样品的粗糙度增加,光反射能力几乎不变;立铣加工与车床加工的样品,粗糙度增加,伴随着金属的光泽度也增加,这意味着光反射能力变强。

图5 碳钢样品光密度图(表面法向为观测方向,光密度图与之对应,但倾斜30°显示)

3.2 红外测量装置

红外辐射测量所需设备包括红外相机、计算机、黑体辐射源(定标用)以及加热台等,图6给出了实验系统。本次实验所用的红外相机的主要参数有:分辨率为384像素×288像素;波长范围8 μm~14 μm;视场角为24°×18°。在对金属进行红外发射率测量之前,需要将红外热成像仪的参数进行定标,本文使用黑体辐射源以及手持式红外测温仪对温度进行定标,建立起温度与红外热图像中颜色之间的关系。

图6 测量红外辐射的实验系统

4 数据记录与分析

4.1 红外辐射像与温度记录

测量金属的红外辐射时,将碳钢材料的12个不同粗糙度样块紧靠,并放置在金属加热台中心位置。样品紧靠在一起是为了热量能在样品之间传到,使之能够在总体上达到热平衡,避免因位置不同而发生温度的变化,进而使温度更加精确。另外,测量时红外相机正对样品小块的表面,以避免角度影响。启动加热平台并且设置温度,让平台温度上升到设置温度。由于碳钢金属的导热性良好,所以可以认为平台温度就是碳钢的实际温度。此时,快速捕获红外热像,以样品小块中心温度为测量温度,避免碳钢样块过度氧化影响后续测量实验。

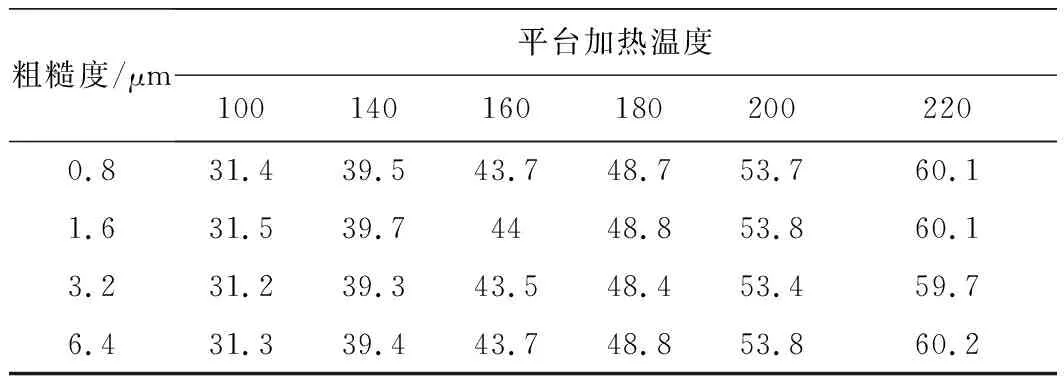

测量以100 ℃作为测量起点,之后每隔20 ℃观测一次,直到温度上升到220 ℃停止。120 ℃出数据变化较小,故略过。图7给出140 ℃时加热台上金属块的红外热像。采用红外相机自带的软件,可以直接得到不同颜色对应的温度。表1—表3给出了3种不同加工方式的碳钢样品用红外热像仪测量的温度随加热台温度的变化情况。

图7 12块不同表面粗糙度的金属在140 ℃加热平台上的红外像(图中显示的温度为软件直接获取的)

表1 不同粗糙度的平磨样块在不同加热温度时的显示温度℃

表2 不同粗糙度的立铣样块在不同加热温度时的显示温度 ℃

表3 不同粗糙度的车床样块在不同加热温度时的显示温度 ℃

4.2 光谱发射率的分析

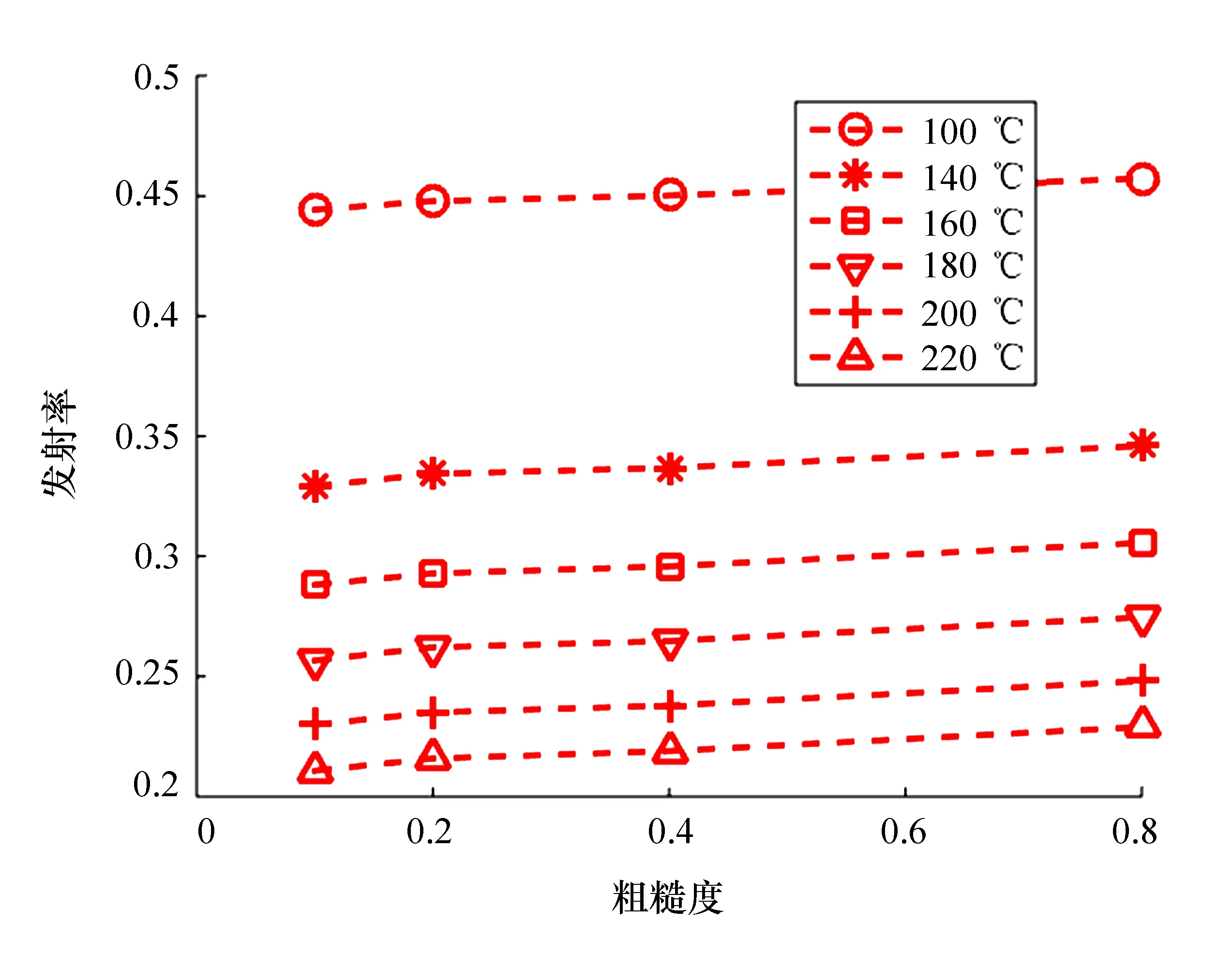

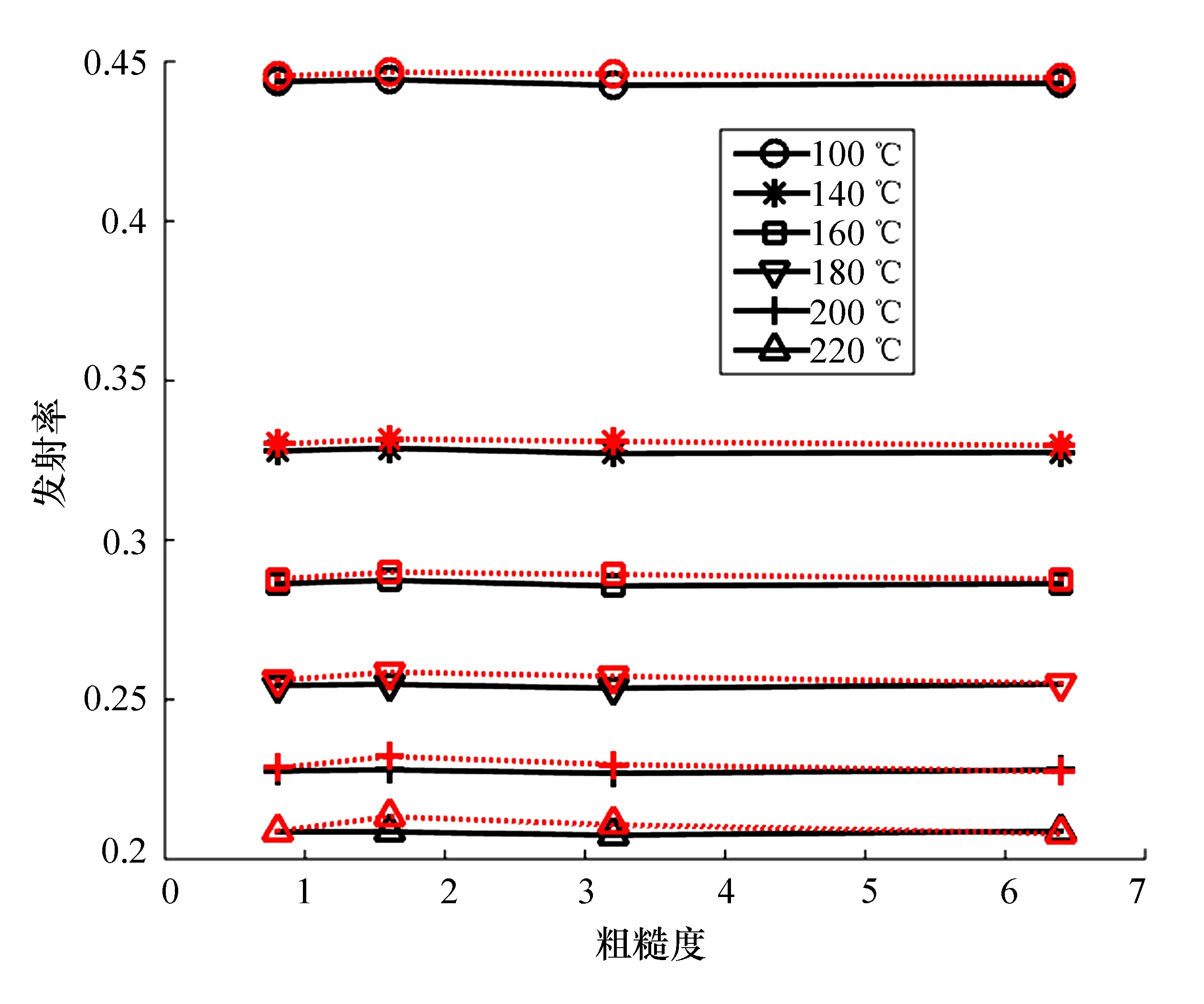

根据表1—表3的数据绘制的相同温度下样品的发射率随粗糙度的变化曲线见图8—图9。从2个图的曲线很容易看出:在一定加热温度范围内,当金属样块的实际加热温度都相同时,其红外热成像仪显示温度随着表面粗糙度的上升而随之升高。然而,更有意思的是,在一定加热温度范围内,平磨加工的金属的光谱发射率会随着表面粗糙度的增大而不断上升,如图8所示;图9中,立铣和车床加工后的样品的发射率,在同一加热温度下,其发射率并不会随表面粗糙度的增加而增大,几乎为一个常数值。

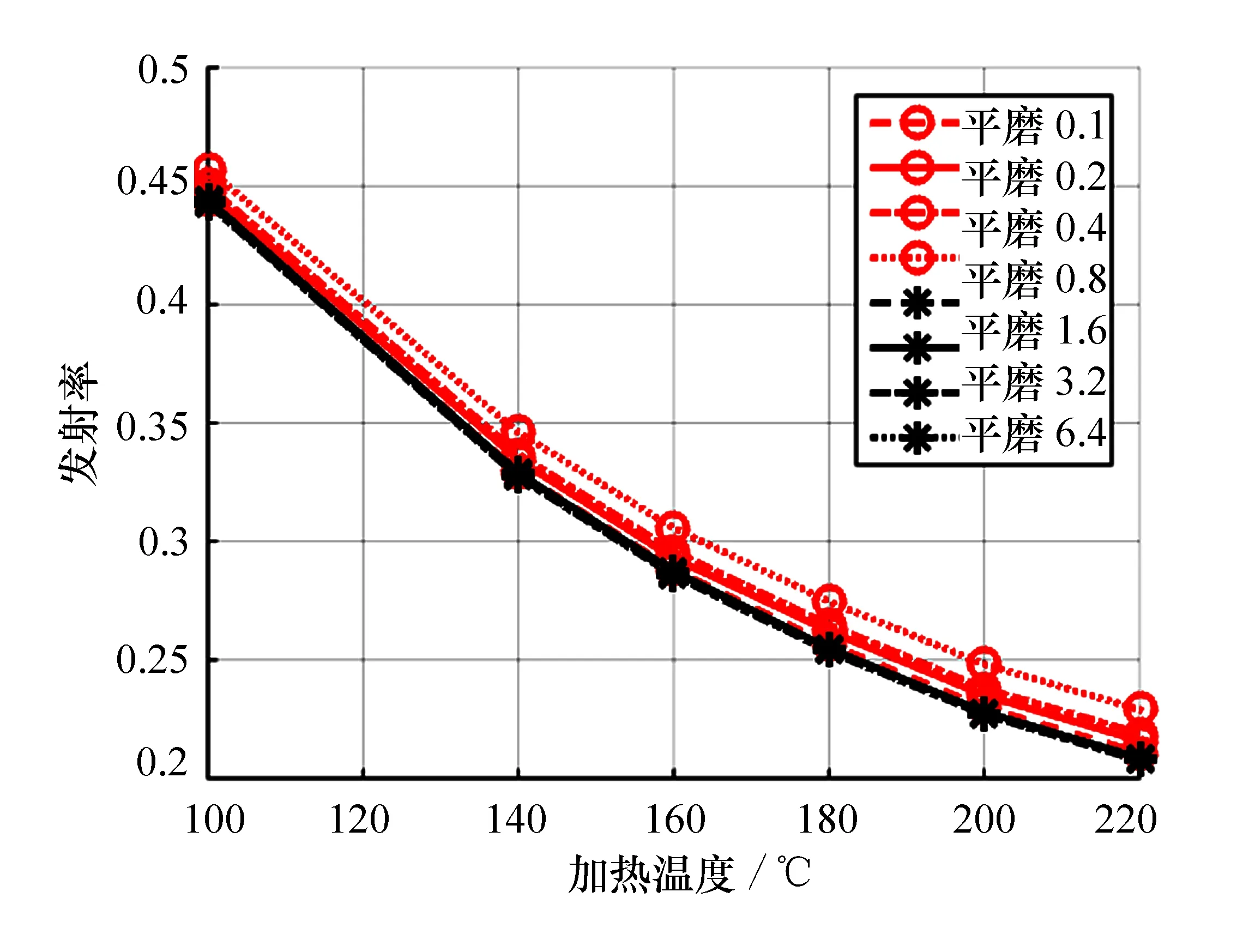

图10给出了不同平磨及立铣加工的碳钢样块表面的光谱发射率随着加热温度的变化关系。可见温度上升光谱发射率不断降低,这与其他文献的相关结果相似[11];其次,立铣加工的不同粗糙度的碳钢样品,随温度的特性几乎完全重合,车床加工的样品(本文未给出)与立铣加工的结果相似;最后,平磨样品随着表面粗糙度增加,发射率有所上升。

图8 相同加热温度下平磨加工的碳钢发射率随粗糙度的变化曲线

图9 相同加热温度下立铣和车床加工的碳钢的发射率随粗糙度的变化曲线(黑实线为立铣加工的金属,红点线为车床加工的金属)

图10 不同表面粗糙度的平磨和立铣样品的发射率随加热温度的变化曲线

需要指出的是,物质的反射率、透过率和发射率之和必定为1[12],本实验的透过率为0,且根据基尔霍夫定律,发射率等于吸收率,所以反射率增大则发射率相应变小。由此,图5(a)和(b)的平磨加工的样品,粗糙度增加、反射光泽不增加,而粗糙度相应地增加了表面有效面积,由此发射率增大;立铣和车床,尽管表面粗糙度增加、表面积增大,但表面光泽也增强即反射率增大,两种作用相互抵消,其结果就是发射率几乎不变。另一方面,针对温度上升而辐射发射率下降,可以解释为温度升高后热辐射能力变弱、散热困难。总之,金属表面的红外发射率比较低,而且会随着温度以及加工方式的改变而改变,这也就凸显了此种方法测其表面红外发射率对于精准测温的重要性。

5 结论

(1) 平磨加工的金属表面粗糙度越大,由于表面反光能力几乎相同,则其发射率随粗糙度增加而变大,并且发射率会随温度上升而下降;立铣与车床加工表面的样品也符合温度上升发射率下降的规律,但是这两种样品的表面粗糙度增加时,辐射发射率几乎不变。

(2) 通过本实验,可以增强学生对红外辐射、热像仪、材料辐射发射率的认识;让学生了解加工方式不同发射率也不同,凸显了针对某一种加工方式测定表面发射率的重要性,实验结果对精加工的表面的非接触温度测量具有重要现实指导意义。