长螺旋钻孔后插钢筋笼灌注桩在基坑支护应用研究

黄志强

(福建省建筑科学研究院 福建福州 350025)

0 引言

目前,国内基坑支护灌注桩,大都采用泥浆护壁成孔后下钢筋笼再灌注混凝土的传统成桩工艺,但传统工艺造成的泥浆,不仅对环境污染大,施工速度慢,并且成本高。长螺旋钻孔后插钢筋笼灌注桩施工技术,是一种较为新型桩基施工工艺,该工艺是由长螺旋钻机混凝土泵钢筋笼振捣辅助设备组成的施工体系。用动力头带动的长螺旋钻杆缓慢干钻,钻孔过程中周围土体一部分被挤压到四周,绝大部分通过螺旋钻杆的叶片被带至地面,当钻至设计标高后,用混凝土泵车将混凝土通过中空钻杆压灌至孔底,边灌混凝土边提升钻杆,直至将混凝土灌满整个桩孔,最后通过振动锤将钢筋笼安放到位。该工艺近几年来在福建省内得到广泛的应用。

长螺旋钻孔后插钢筋笼的工艺具有以下几个优点:

(1)适应性强:该桩型不仅适用于填土填砂层流塑性淤泥砂层粉质粘土层,砂卵石层,亦适用于其余软土层流砂层及含地下水的各类土层,在不良地质条件下的施工表现了较强的优势。

(2)施工速度快:省去泥浆制备及清孔环节,在钻杆提升过程中完成混凝土的灌注,施工连续性较好。

(3)成桩质量高:桩身混凝土从钻杆中心压入孔中,并在用振动锤安放钢筋笼时对桩身混凝土进行了再一次振捣,使桩身混凝土进一步密实,对桩周土体也有一定的挤密渗透作用,从而提高土体的侧摩阻力,桩基的承载力和抗拔力也就相应增强。

(4)经济环保:施工过程中,不需要泥浆护壁,不排污,施工成本比其余桩型更低。

1 工程概况

1.1 工程简况

中铝瑞闽股份有限公司高端电子及包装材料项目,位于福清市江镜镇华侨农场,闽台(福州)蓝色经济产业园内,场地南侧紧邻兴化湾。厂房为桩基础单层钢结构,冷轧区厂房设备基础埋深4m~9m,基坑周长总和约930m。

1.2 工程与水文地质条件

1.2.1工程地质条件

基坑开挖影响范围内各岩土层的性状特征依序分述如下:

①-1吹填砂:灰白灰黄色,主要成分为石英质中细砂,以亚圆形为主,级配一般,含少量贝壳碎屑,为新近堆填,呈湿~饱和,松散状态。层厚0.30m~3.50m。

④-1淤泥:深灰,灰黑色,略具臭味,饱和,流塑状态,含少量腐殖质及有机质,不均匀含5~10%的中粗砂。光泽反应有光泽,摇振无反应,干强度及韧性中等。顶面埋深介于0.50m~3.50m,相当于标高0.56m~3.52m,层厚介于4.60m~16.00m。

④-3淤泥质黏土:灰色深灰色,局部含少量的有机质腐植物,局部夹中细砂,软塑~流塑状态,局部呈饱和,光泽反应有光泽,摇振无反应,干强度及韧性中等。顶面埋深介于6.50m~20.80m,相当于标高-17.04m~-2.47m,层厚介于1.60m~7.70m。

④-2粉质黏土:灰黄色,不均匀含少量石英砂,可塑~硬塑状态,饱和,光泽反应稍有光泽,摇振无反应,干强度及韧性中等。场地内绝大部分钻孔遇见该层,其顶面埋深介于8.20m~23.20m,相当于标高-19.44m~-3.92m,层厚介于0.80m~18.40m。

④-4中砂:褐黄色灰褐色,不均匀含10%~25%粘性土,砂的主要成份为石英,亚圆形~圆形,级配不良,含20%~25%的粘粒。很湿~饱和,稍密~中密状态。顶面埋深介于14.50m~27.20m,相当于标高-22.88m~-10.19m,层厚介于0.50m~4.40m。

1.2.2水文地质条件

场地地下水类型,分为孔隙潜水裂隙潜水和承压水。赋存于第四系①②层中的地下水为潜水,主要受降水及地下水侧向补给,水量一般不大,水位随季节性变化较大大;由于粉质黏土③淤泥④-1淤泥质黏土④-2粉质黏土④-3 层为相对隔水层,赋存于中砂④-4 层及其以下地层中的地下水属承压水,主要受地下水侧向径流补给,水头高度介于2.0~4.0m,中砂④-4 层为富水性地层,含水量较丰富。

2 支护方案

根据该场地的工程地质水文地质周边环境等条件,该工程采用灌注桩+单轴搅拌桩止泥+1 道内支撑进行支护。其中,灌注桩桩径800mm,桩长12m~20m,桩间距1000mm~1300mm。

2.1 灌注桩施工设备选型及工艺流程

支护灌注桩施工的同时,工程桩PHC管桩也在同步进行施工,场地狭小受限制,若采用传统的冲孔灌注桩或旋挖灌注桩施工,施工过程中形成的泥浆势必会对场地造成破坏,影响工程桩及支护桩的施工进度。经各方研究对比,决定采用两台JZL90型长螺旋施工支护灌注桩,既保证了施工工期又不会影响工程桩的施工。长螺旋钻孔后插钢筋笼灌注桩工艺流程如图1所示。

图1 施工工艺流程

2.2 施工关键点控制

该工程采用长螺旋钻孔后插钢筋笼灌注桩作为支护桩。在施工过程中结合地层情况,对各个工序进行严格控制,并采取相应措施保证成桩质量。

2.2.1成孔

长螺旋在淤泥层施工时容易发生窜孔现象,特别在工程最小桩间距仅1000mm,因此,该工程针对间距1000mm的桩,采用跳二打一的顺序,分3次施工完一排桩;针对1200mm及1300mm间距的桩,采用跳一打一的顺序,分两次施工完一排桩。为了保证钢筋笼插入的质量,成孔深度大于设计深度300mm~500mm。

2.2.2泵送混凝土及提钻

当钻头钻到预定标高时,应先泵送混凝土,混凝土塌落度控制在180mm~220mm,石子粒径控制在5mm~20mm,并掺入泵送剂或减水剂。先泵送混凝土,使管内的空气从动力头底部的空气阀排出,待输送泵软管,铁管及钻杆内混凝土连续时方提钻。在桩机钻杆附近,设置专人指挥混凝土的泵送,与泵送工密切配合,提钻速度控制在2.0~3.5m/min,并保证钻头埋入混凝土的深度在1.0m左右[1]。

泵送混凝土时,料斗内混凝土的高度不低于400mm,避免泵送时吸入空气造成堵管。泵工作压力值一般控制在3~4MPa[1-2],钻头提到孔口时,适当埋入一定深度,确保桩头部位超灌高度和桩径达到设计要求,待混凝土溢出时再提出钻具。

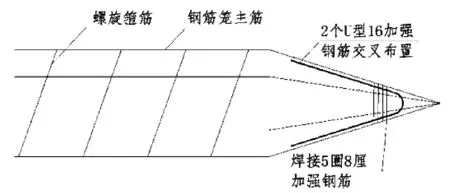

2.2.3钢筋笼制作与安放

长螺旋钻孔后插钢筋笼灌注桩的钢筋笼加工,与传统的灌注桩钢筋笼不同,要求钢筋笼底部采用合龙焊接成锥形结构,且在钢筋笼尖头锥形内加焊一个十字导向钢筋,并在锥尖外用箍筋加强焊接牢固,以便在安放钢筋笼时,避免震动时钢筋笼锥尖头散开,造成钢筋笼无法安放,如图2所示。

图2 钢筋笼底部大样

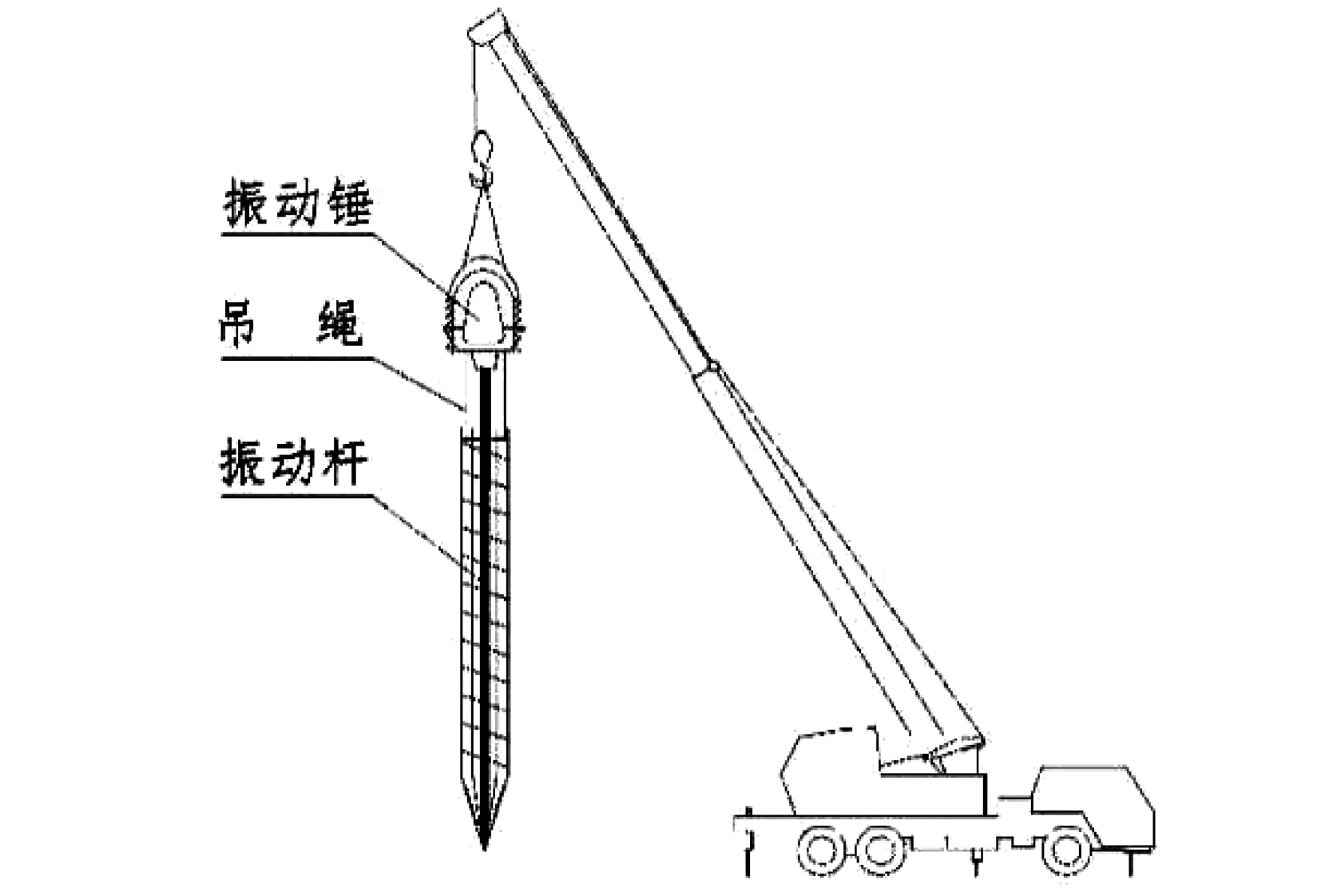

钢筋笼的安放,是施工过程中较难控制的一个环节。为保证钢筋笼能全部插入至设计标高,在混凝土灌注完后立马进行钢筋笼的安放。钢筋笼起吊点位置,设置在笼两端的1/4处,以防钢筋笼起吊变形过大;在钢筋笼两侧对称位置设置吊绳,以保证起吊后的垂直度;振动棒插于钢筋笼锥尖中心处,如图3所示。先依靠自重缓慢插入混凝土,待插入困难时开启振动棒,插入速度控制在1.2~1.5m/min[1],插入过程中,必须保证吊绳处于紧绷状态,并结合仪器保证钢筋笼插入的垂直度。当钢筋笼到达设计标高时,摘下吊绳,并提升振动锤。为保证混凝土的密实性,提升过程中保持振动锤处于开启状态。

图3 钢筋笼安放

3 成桩缺陷及防治措施

在施工前结合地层情况,项目部分析了施工过程中可能会遇到的情况,并制定了相应的防治措施,确保了工程的顺利行进。

3.1 钻孔偏斜

发生钻孔偏斜,一般是以下原因造成:①桩身垂直度不够;②钻杆连接不在一条直线;③施工过程中因场地表面较软导致桩机倾斜[3-4]。

防治措施:①每根桩施工前,反复校正桩身垂直度,将桩机前部及侧部的垂直度校正器均调至居中后开钻;②经常检查并调整钻杆接头;③施工前场地平整并压实,必要时铺设钢板或砖渣。

3.2 窜孔

该工程淤泥较厚且处于软塑~流塑状态,因此很容易发生窜孔现象,故在施工前项目部研究决定,对于间距1000mm的桩采用跳二打一的顺序,分3次施工完一排桩;对于1200mm及1300mm间距的桩采用跳一打一的顺序,分两次施工完一排桩。

3.3 断桩

发生断桩,一般是以下原因造成:

(1)提钻速度过快,钻头未埋入混凝土;

(2)发生堵管时间过长,导致混凝土灌注中断;

(3)机械设备发生故障或混凝土供应不及时;

(4)承压水头过大或混凝土供应不及时。

防治措施:

①严格控制提钻速度在2.0~3.5m/min,并保证钻头埋入混凝土;②严格控制混凝土塌落度,对于不满足要求的混凝土退回处理,发生堵管时迅速处理,若超过混凝土初凝时间需重新钻孔施工;③施工前检查各个设备,确保没问题后方可开钻,并在提钻前备足混凝土,保证一次成桩;④对于承压水头过大的地层,可适当减少混凝土塌落度,减慢提钻速度,并保证混凝土连续灌注。

4 灌注桩检测

该工程支护桩总桩数841根,施工完后对169根支护桩进行了低应变检测,检测率20%,经检测均为Ⅰ类桩。

5 结语

该工程采用长螺旋钻孔后插钢筋笼的工艺施工灌注桩,在支护桩施工的同时,工程桩的施工并未受影响,这是其余桩机难以实现的,为今后类似土层条件下的工程施工提供参考。该项目较好地说明了长螺旋钻孔后插钢筋笼灌注桩不仅适应性强成桩速度快,而且还具有成桩质量高环境污染小造价低等特点,在基坑支护的工程中推广价值高。对于强度高于碎块状强风化的地层,长螺旋在桩机性能钻进技术及施工工艺方面,还有待进一步研究改进。