动车组制动系统空重阀仿真分析

张 晶

(吉林铁道职业技术学院,吉林 132200)

为研究动车组空重阀的性能,之前已经在AMESim软件平台上建立了空重阀的仿真模型,现对其进行参数分析。

1 静态性能

图1中的曲线1、2、3是空重阀在负载均衡阀输出压力分别为5bar、5.5bar、6bar下的静态响应曲线。

图1 空重阀静态响应曲线

从图中可知空重阀的输出压力基本保持在4.13 bar、4.52 bar、4.88 bar的恒定值。随负载均衡阀输出压力的增大,其响应时间变长,分别为0.66s、0.77 s、1.1s。经过计算,空重阀输出压力的最大误差也是随负载均衡阀输出压力增大而增大,分别为0.48%、0.66%、1.43%。

2 动态性能

设定在2 s处,负载均衡阀的输出压力由5.5 bar变为6 bar,如图中曲线1所示。经过紧急电磁阀和梭阀进入空重阀的制动指令为9 bar。

图2 负载均衡阀输出压力曲线和空重阀动态响应曲线

图2中曲线2为空重阀在负载均衡阀输出压力阶跃变化下的阶跃响应。空重阀的输出压力由4.53 bar变为4.88 bar,其过渡时间为1.2 s。从图中看出,所建立的空重阀模型可根据负载均衡阀输出压力变化自动调节其输出压力。

3 进气孔参数

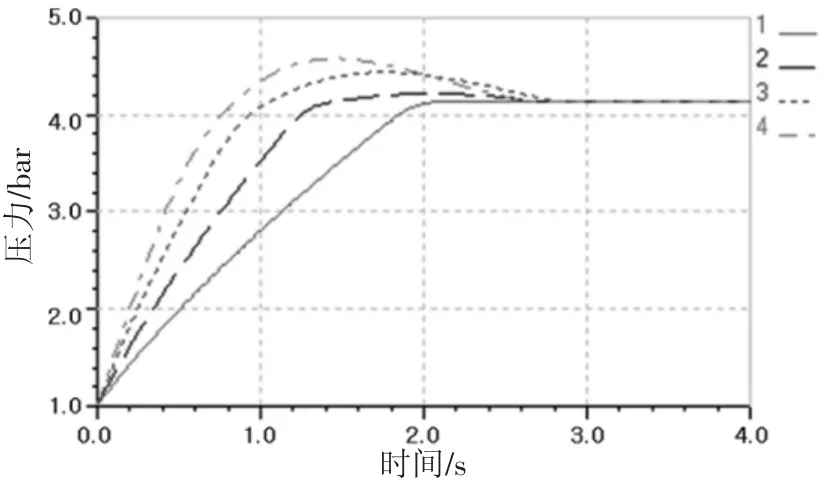

设定进入空重阀的制动指令为9 bar。在保证其他条件一致的前提下,将进气孔孔径分别设置为5、6、7、8 mm四种情况。

图3为进气孔孔径对空重阀输出压力的影响,其中曲线 1、2、3、4 的进气孔孔径分别为 5 mm、6 mm、7 mm、8 mm。由图可知,随着进气孔孔径的增大,空重阀响应时间变快,但是在进气孔孔径为7 mm和8 mm时,空重阀出现输出压力超调过大的现象。在进气孔孔径为6 mm时,空重阀既可以满足响应时间快,并且不会出现压力超调过大的现象,如曲线2所示,是较为合适的进气孔孔径。

图3 不同进气孔径下的空重阀输出压力曲线

4 排气孔参数

设定进入空重阀的制动指令为9 bar。在保证其他条件一致的前提下,将排气孔孔径分别设置为5 mm、6 mm、7 mm、8 mm四种情况。

图4 不同排气孔径下的空重阀输出压力曲线

图4为排气孔孔径对空重阀输出压力的影响,其中曲线1、2、3、4排气孔孔径分别为5 mm、6 mm、7 mm、8 mm。由图可知排气孔孔径不同,空重阀响应时间相差不大。但排气孔孔径为5 mm时,出现输出压力超调过大的现象,6 mm时输出压力会变小,相比之下,在7mm时输出压力会保持不变。

综上可知,进、排气孔的大小对空重阀的输出压力有一定的影响,并且通过仿真分析找到了较合适的进气孔和排气孔,其孔径分别为6 mm和7 mm。

5 结语

通过仿真分析可知,进、排气孔的大小对空重阀的输出压力有一定的影响,并且通过仿真分析找到了较合适的进气孔和排气孔,其孔径分别为6 mm和7 mm。