滨海核电厂循环水处理系统方案研究

程晓东

(深圳中广核工程设计有限公司,广东 深圳 518124)

1 滨海核电厂循环水处理技术现状

滨海核电厂通常采用海水作为循环水,通过海水直流进行冷却。为防止循环水系统中海生物的附着和生长,循环水处理通常采用投加杀生剂的方案[1]。

杀生剂按杀生机理分为氧化型和非氧化型两类。氧化型杀生剂的杀生机理是氧化海生物体内的酶,从而杀死海生物,通常采用液氯、次氯酸钠和氯胺等;非氧化型杀生剂的杀生机理因药剂不同而有所不同,有的是破坏菌藻的能量代谢过程,有的是溶解和破坏海生物体表面的脂肪壁或体内酶,从而杀死海生物,通常采用CT1300、季铵盐和氯酚等[2-3]。

杀生剂通常可采用外购或电解制氯2种方式。外购加液氯法是早期电厂普遍采用的方案,加液氯法的优点是一次性投资较小、设备较简单、液氯价格低廉;缺点是氯气有剧毒,高压贮存、运输及操作都存在危险性[4],尤其对于滨海核电厂,氯气与水反应生成大量氯化氢,混入海水中会造成环境污染。鉴于核电厂对于运行安全性及环境保护的要求,不建议采用投加液氯法。非氧化性杀菌剂CT1300作为一种环境友好的杀生剂目前也在使用,采用外购非氧化型杀生剂CT1300法,在美国、加拿大和澳大利亚等国家已有多年的使用经验。在我国广东珠海电厂2×700 MW机组采用了该杀生剂,由于核电厂循环冷却水量较常规火电厂大很多,若采用该方案,导致CT1300加药量很大,年运行成本相当高。对滨海核电厂而言,近年来国家海洋及环保部门对厂址海域的环保要求日趋严格,另外,滨海核电厂大多为百万千瓦级机组,循环水量一般为20多万t/h,如此大流量的循环水,如设计不当,核电厂每年的成本将会很高。而电解海水制氯工艺能够充分利用海水资源,同时基于其经济环保、安全高效等特点,在我国滨海核电厂得以广泛应用。

2 循环水处理系统方案研究

2.1 电解海水制氯工艺的原理

电解海水制氯工艺是通过电极反应使海水中的Cl-转换成ClO-,生成一定浓度的次氯酸钠溶液投加至加药点,利用次氯酸根的氧化性杀死海生物,保证循环水回路不受海生物的污损。

电解海水时产生如下化学反应:

阳极反应:2Cl-→Cl2+2e-

阴极反应:2H2O+2e-→H2+2OH-

电极间的化学反应:

1) Cl2+2OH-=ClO-+Cl-+H2O

2) ClO-+H2O=HClO+OH-

3) HClO=H++ClO-

总反应:

NaCl+H2O→NaClO+H2

平衡反应1)、2)和3)的运动方向主要取决于pH值和环境温度。通常海水pH值约为8~8.5,且温度高达15 ℃时,所有的分子态消失,当量的活性氯为由次氯酸钠(约80%)和次氯酸(约20%)组成的混合物。

除上述反应外,由于海水中存在钙、镁离子,这些离子在电解时在阴极上形成沉淀,这些沉淀物会增加电能的消耗;因此,应定期进行酸洗,消除这些沉淀物。

2.2 循环水处理系统工艺流程

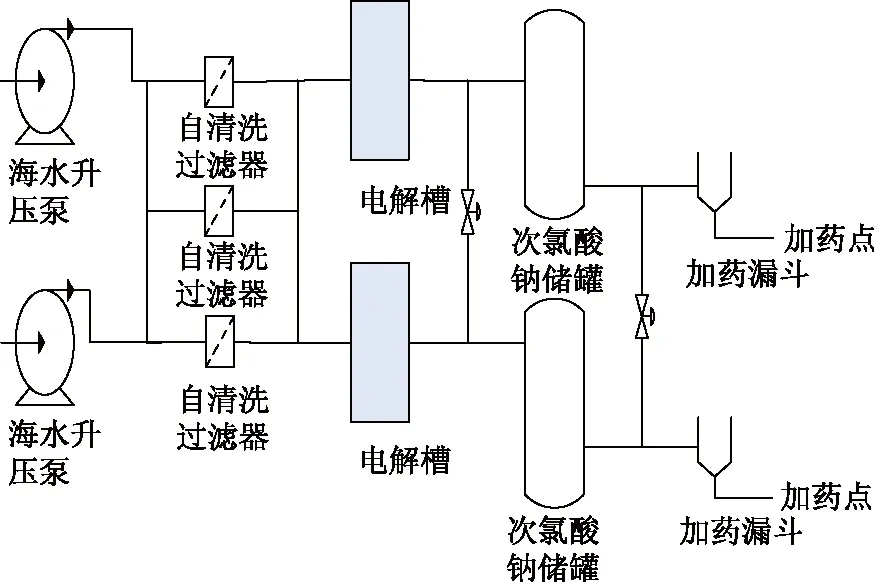

来自取水泵房的海水经海水升压泵到自清洗过滤器,过滤后进入电解槽,在电解单元中逐级电解,发生电化学反应,产生次氯酸钠。工艺流程如图1所示。

图1 循环水处理系统工艺流程图

循环水处理系统的机械设备主要由海水泵、自清洗过滤器、电解槽、次氯酸钠储罐、酸洗设备、整流器、变压器及其冷却设备等组成。控制设备主要由控制台和温度、流量、液位、压力、压差等传感器和仪表组成,通过集中控制系统PLC,系统可以自动安全运行[5]。

2.3 循环水处理系统设计要点分析

2.3.1 系统出力计算分析

循环水处理系统加药量应结合核电厂循环水量、加药方式和加药浓度等因素综合确定,以滨海核电厂连续加药为例,加药量可按下式计算[6]:

式中,G0是次氯酸钠加药量,单位为kg/h;Qr是循环水量,单位为m3;g0是次氯酸钠加药浓度,单位为mg/L,连续投加时宜取0.1~0.5 mg/L,以有效氯计。

滨海核电厂不同厂址海域的海生物的种类和数量不同,且其随季节变化而变化,因此,循环水处理系统出力计算还应结合厂址海域附近海生物的情况综合确定。

2.3.2 海水水质对系统设计的影响分析

循环水处理系统受海水水质影响较大,在设计过程中需分析氯离子、硬度、悬浮物及含沙量等因素对系统的影响,因此,不同厂址海域的海水水质不同,设计方案或设备选型可能不同。

目前,多数电解海水设备供应商都会设置进入电解槽的最低海水氯离子浓度,当海水中氯离子浓度>10 g/L时,其对电解槽的槽压基本无影响,在一定范围内(电流恒定)电解设备的产氯量随着氯离子浓度的增加而上升;当海水氯离子浓度<10 g/L时,随着氯离子浓度的下降,电解槽的槽压将会升高,进而损坏电极。因此,在系统设计时应结合考虑海域附近氯离子浓度、雨季降雨量等因素,当海水中的氯离子浓度低于电解设备的最低浓度要求时,应设置加盐系统来补充海水的氯离子浓度[7]。

在电解反应过程中,阴极会发生如下电化学反应,并伴有副反应发生。

阴极反应:2H2O+2e-= H2+2OH-

副反应:Ca2++2OH-=Ca(OH)2↓

Mg2++2OH-=Mg(OH)2↓

因此,海水中的钙离子、镁离子等会沉积在电极上,使电解槽能耗增加,阳极涂层被损坏,阴极被腐蚀,造成电解效率降低,情况严重时,阴、阳极间完全形成沉淀,导致阴阳极间短路,烧毁阳极板,从而大大降低电解槽的运行寿命[8];因此,应定期对电解槽进行酸洗。循环水处理系统的酸洗系统通常选用浓度10%盐酸,并配置1台酸洗罐和2台酸洗泵进行循环酸洗,酸洗周期一般为30 d,可视情况进行调整。

进入循环水处理系统的海水经取水泵房的粗格栅、细格栅及鼓网后,通过海水升压泵进入自清洗过滤器。通常情况下,悬浮物或含沙量都能满足自清洗过滤器的进水水质要求,但在诸如台风、暴雨期间,取水口的海水中悬浮物或含沙量可能会增加,超过自清洗过滤器的正常工作负荷,导致过滤器的自清洗频率明显增加,从而影响设备的稳定运行;因此,当厂址海域附件悬浮物或含沙量超标时,应设置预过滤器或海水悬砂分离器,避免泥砂对设备的冲刷侵蚀[9]。

2.3.3 海水温度对系统设计的影响分析

海水的温度会影响电解装置活性氯的效率,低温情况下的变化尤为明显。5 ℃时的电解效率约为常温情况的60%,继续降低温度效率将进一步下降,但随着海水温度的升高,电解效率会有逐步提升;当海水温度升到25 ℃以上时,电解效率变化将会逐步趋于平稳[10]。因此,循环水处理系统用自清洗过滤器出口海水来二次冷却整流器的冷却介质,冷却后的海水热回流至电解槽进水管,有利于提高冬季低温海水的电解效率。

2.3.4 电解槽设备选型分析

循环水处理系统的关键核心设备为电解槽。目前,电解槽主要有板式电解槽和管式电解槽两类,其主要的设计性能指标比较见表1。

表1 板式电解槽和管式电解槽设计性能比较

3 结语

通过上述研究,可以得出如下结论。

1)电解海水制氯工艺具有技术成熟、运行稳定及经济环保的特点,成为滨海核电厂循环水处理系统的主流工艺,并被广泛应用。

2)循环水处理系统出力设计与循环水量、加药浓度、加药方式直接相关,在实际工程项目中应综合考虑厂址海域附近海生物的种类和数量,确定合理的系统出力。

3)循环水处理系统是与厂址强相关的系统,不同厂址海域氯离子、硬度及悬浮物和含沙量不同。当海水中氯离子浓度低于电解设备最低进水浓度要求时,应设置加盐系统来补充海水的氯离子浓度。由于海水中钙离子、镁离子等会在电极结垢,应对电解槽进行定期酸洗,酸洗周期为30 d,可视情况进行调整。当海水中悬浮物或含沙量超标时,应设置预过滤器或海水悬砂分离器,避免泥砂对设备的冲刷侵蚀。

3)低温情况下,电解海水制氯设备的电解效率受温度的影响较大,利用海水来二次冷却整流器的冷却介质,并将其热回流至电解槽进水管,有利于提高冬季低温海水的电解效率。

4)电解槽的型式各有优缺点,应根据海水水质、工程概算、业主需求、布置方案及维修策略等因素,选择合适的电解槽形式,以满足工程项目的需要。