FDM变重力成形试验研究*

王 震,李秀杰,巩维艳,祁俊峰

(北京卫星制造厂有限公司,北京 100094)

增材制造技术(又称3D打印技术)给空间任务执行和资源保障模式带来了突破性改变。其特点是可以满足应急维修保障、实验支持及有效载荷制造等在轨需求[1]。空间制造能力对太空探索具有重要意义,空间3D打印是实现空间制造的一项关键技术[2-4]。FDM(Fused Deposition Modeling)是目前3D打印技术中空间应用成熟度最高的成形方式,美国Made In Space公司已在国际空间站运用该技术成功打印出ABS扳手[5-7]。目前,国内对FDM空间应用的研究尚处于地面模拟试验阶段,关于太空微重力环境对3D打印工艺的影响尚不清楚,因此开展地面模拟试验,研究重力对FDM成形过程的影响至关重要。

对于微重力环境的模拟试验,通常采用抛物线飞行法、落塔试验法、悬浮法和悬吊法等。其中,落塔试验每个下落周期的微重力时间仅为3~4 s,如此短时间内很难开展有效的空间FDM模拟工艺试验;悬浮法与悬吊法通常以太阳翼或天线等为对象,以多处点线的支撑或悬吊来抵消整体结构的重力作用,该方法无法对微重力场进行模拟[8-11];对于抛物线飞行法,目前,我国尚不具备开展该试验的保障能力。因此,综合考虑成本和易操作性等因素,本文采用变方位FDM增材制造的间接试验方法,从侧面研究重力变化对FDM成形过程的影响。

1 试验条件及方法

1.1 试验条件

参照GB/T 1040—2006、GB/T 9341—2008、GB/T 1041—2008和JC/T 773—2010,利用自主研发的空间FDM原理样机打印PLA材料的标准试样。力学性能测试采用型号5567的万能试验机进行。

为避免其他因素对研究结果的影响,保持不同方位下打印参数一致。设定打印温度为220 ℃,每层打印厚度为0.1 mm,打印速度为70 mm/s,填充率为100%,其他参数选择设备默认值。

1.2 试验方法

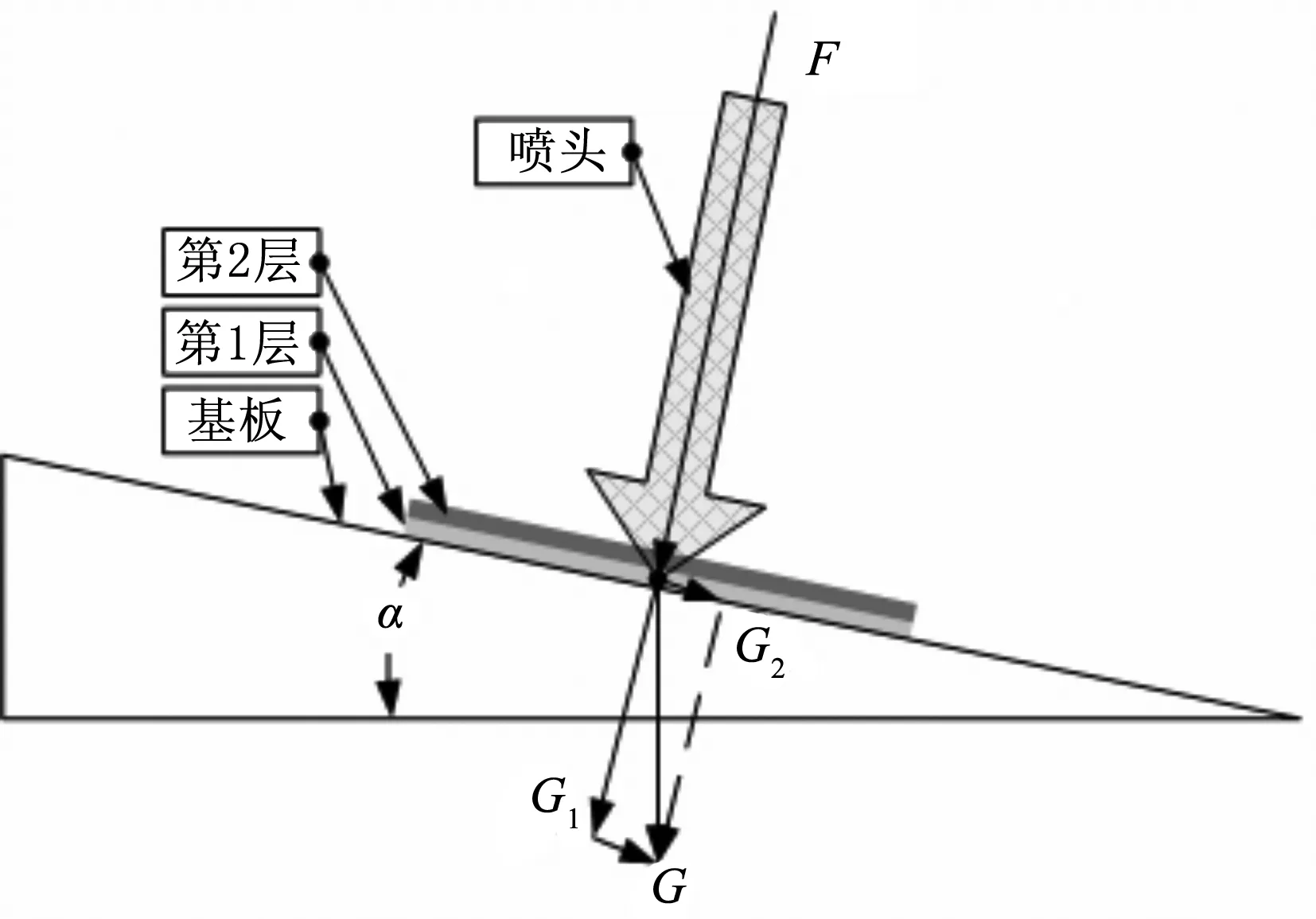

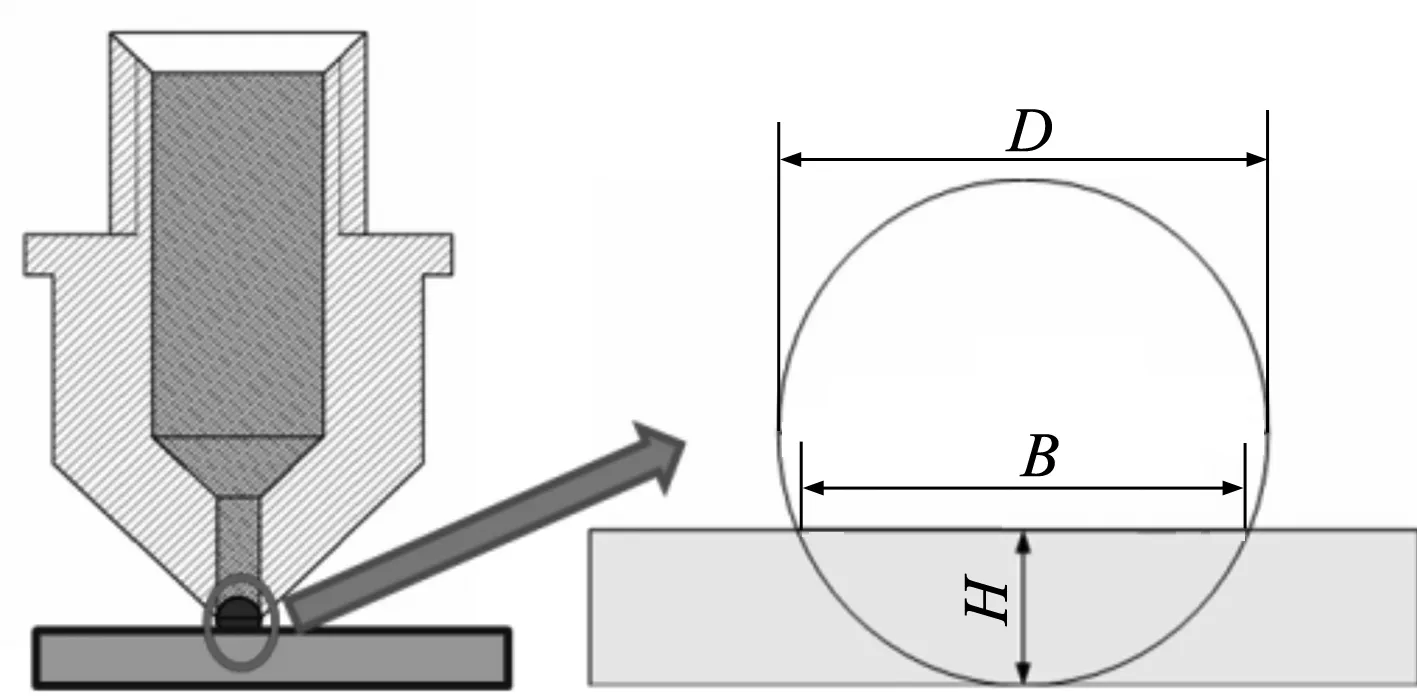

重力对FDM成形过程的影响主要表现为挤出方向上重力变化引起的效应。尽管地面上试验设备、试样处于重力作用的状态下,而不是失重(微重力)状态,但挤出方向上重力变化是可以实现的。为了表征重力方向对FDM熔体沉积效果的影响,采用调整打印机摆放角度α营造不同的重力环境,改变PLA沉积方向来进行变重力成形试验,间接分析空间微重力环境对FDM成形过程的影响。成形示意图如图1所示,其中,F为材料层间结合力,G为重力,重力在推压挤出方向的分力是Gcosα。

图1 变重力成形示意图

2 试验结果及分析

2.1 成形质量分析

将打印机分别按照水平、倒置180°、水平状态旋转15°和倒置状态下旋转15°等4种状态摆放(见图2)。

图2 打印机4种摆放状态图

在4种摆放状态下,试样分别在+G、+Gcos15°、-Gcos15°和-G等4种重力环境下打印成形。在+G环境下,即设备正向放置状态下,试样依靠F+G成形;在+Gcos15°环境下,即设备正向放置时,将设备倾斜15°,试样依靠F+Gcos15°成形;在-Gcos15°环境下,即当设备倒向放置时,将设备倾斜15°,试样依靠F-Gcos15°成形;在-G环境下,即当设备倒向放置时,试样依靠F-G成形。

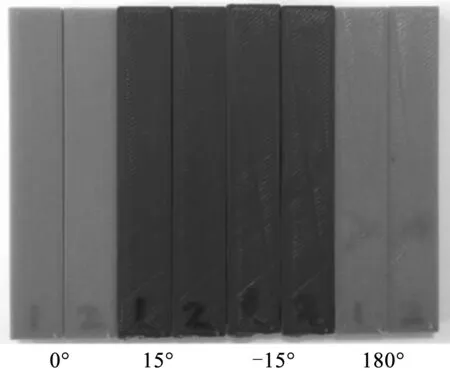

2.1.1 不同重力下表面质量分析

4种重力环境下成形试样的表面质量和端面质量对比图如图3和图4所示。由图3可以看出,试样表面质量在+G环境下最好,-G环境下次之,Gcos15°环境下较差,-Gcos15°环境下最差;在+G环境下和-G环境下成形的试样整体表面纹路细致均匀,表面光滑,试样轮廓规则。由图4可以看出,+G环境下试样两端翘曲现象不明显,-G环境下成形试样一端轻微向上表面翘曲;+Gcos15°和-Gcos15°环境下成形的试样表面纹路较深,表面粗糙,试样两端均有明显翘曲现象发生,打印停止端比另一端翘曲更为明显,上下表面轮廓较大,打印停止端部分试样有明显多余积料。

图3 试样表面质量对比图

图4 试样端面质量对比图

2.1.2 不同重力下尺寸精度分析

不同重力下尺寸精度分析如下。

1)在+G和-G环境下,成形试样轮廓规则,成形精度较高。长度尺寸150 mm内尺寸偏差集中在0.1 mm之内,个别试样在0.2 mm,宽度尺寸10 mm内尺寸偏差集中在0.2 mm之内,打印试样厚度一致性较高,试样厚度尺寸集中在(4±0.1) mm。

2)在+Gcos15°和-Gcos15°环境下,成形试样轮廓一致性较差,尺寸偏差较大。长度尺寸150 mm内尺寸偏差集中在0.2 mm,宽度尺寸10 mm内尺寸偏差集中在0.3 mm之内,打印试样厚度稳定性低,厚度4 mm的试样尺寸偏差集中在0.2 mm,局部偏差达到0.4 mm。

2.2 力学性能分析

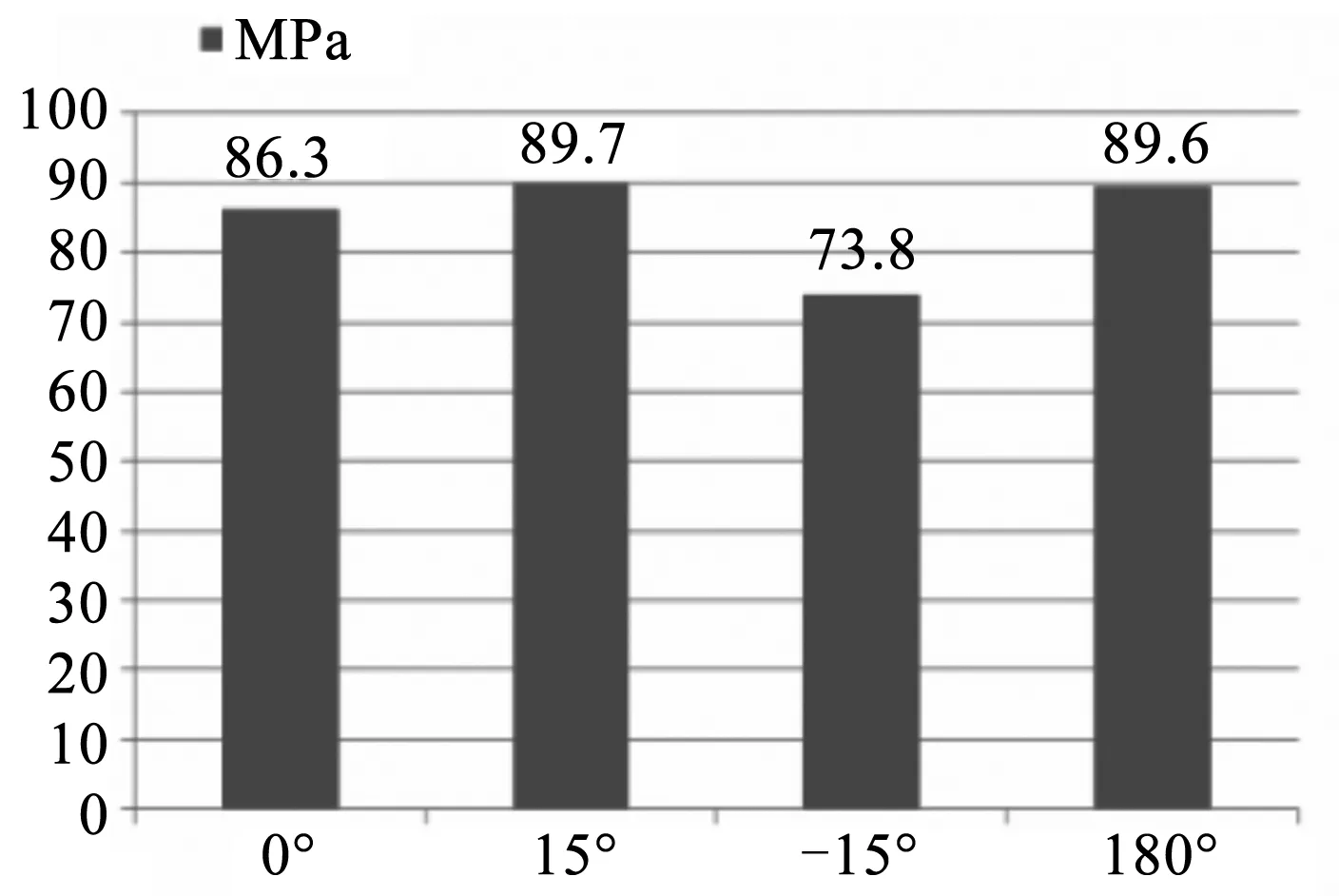

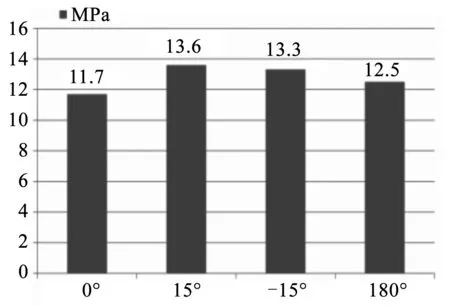

4种重力环境下成形试样的抗拉强度、弯曲强度、压缩强度和剪切强度对比图分别如图5~图8所示。

图5 试样抗拉强度对比图

图6 试样弯曲强度对比图

图7 试样压缩强度对比图

图8 试样剪切强度对比图

由图5可以看出,在+Gcos15°环境下试样抗拉强度最高,-Gcos15°环境下次之, +G环境下试样抗拉强度比-G环境下略高;倾斜状态下打印的试样抗拉强度整体要比打印机平放状态下打印试样的高。

由图6可以看出,-G与+G环境下成形的试样弯曲强度大小基本一致,+Gcos15°环境下相比-Gcos15°环境下成形的试样弯曲强度高;平放状态下打印的试样弯曲强度整体要比倾斜状态下打印试样的高。

由图7可以看出,+Gcos15°、-G和+G环境下成形的试样压缩强度大小相近,-Gcos15°环境下成形的试样压缩强度最差。

由图8可以看出,不同状态下试样的剪切强度相近,+Gcos15°环境下试样剪切强度最高,-Gcos15°环境下次之,-G环境下试样剪切强度比+G环境下略高。

3 微观环境下FDM成形数学模型

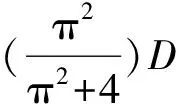

图9为FDM技术微观成形示意图。其中,D为喷嘴直径,B为打印宽度,ΔH为单元打印高度,ΔV1为单元打印体积,ΔV2为单元挤出体积。在空间微重力或零重力环境下,喷嘴熔融挤出大小为喷嘴直径D的球形PLA,为保证PLA能够稳定粘接在一起,应始终保证成形过程中以层间结合力为主导,即要求打印瞬间消耗材料体积不应大于瞬间输出材料体积,由此推算出打印层高H的范围。

图9 FDM微观成形示意图

由公式:

可以推算出:

因此,在空间微重力环境下,通过调整打印材料首层与基板间隙,精确控制每层成形高度,可以实现空间FDM技术无约束成形。

4 结语

本文开展了FDM变重力成形试验研究,结果表明,FDM增材制造技术在不同重力环境下均具有成形标准试样的能力。由不同重力环境下试样性能对比分析可以得出,FDM成形主要依靠层间结合力的作用,重力对FDM成形过程的影响作用较小,层间结合力是影响PLA成形性能的主要因素;因此,在空间微重力环境下,只要保证成形过程中材料结合力发挥主导作用,FDM技术即具有在空间微重力环境下的成形能力。不同重力环境下成形的标准试样性能有一定的差异,说明重力对成形质量具有一定的影响,而在空间微重力环境下,重力较小,对成形性能影响不大。