新型无油涡旋压缩机性能

彭 斌 赵生显 李要红

兰州理工大学机电工程学院,兰州,730050

0 引言

涡旋压缩机是继离心式压缩机、往复式压缩机、螺杆式压缩机之后出现的第4代容积式压缩机,无油涡旋压缩机采用新的散热形式,用托盘来隔绝压缩机工作腔和曲轴传动系统,使得曲轴传动系统可以采用脂润滑而不会影响工作腔的无油状态,通过成对的角接触球轴承来平衡气体力,它又称为新型容积式压缩机。随着全球气候问题的日益严重和不可再生资源的短缺,节能、减排、新能源的开发利用已成为当今世界各国研究的重要课题之一。 “十三五”发展规划将绿色发展作为一种全新的发展理念,同时加大实施新能源汽车推广计划,提高电动车产业化水平,作为新能源汽车气源动力的无油压缩机也必将得到迅猛发展[1]。新能源汽车无油压缩机要求质量小、体积小、高比功率,而且能在不同的工况下保持高效、稳定的工作状态。

为了获得高效的运转效率和可靠性,一般都在压缩机腔体中喷入润滑油,喷入的润滑油可以在涡旋齿和涡旋盘底面形成一定厚度的油膜,形成的油膜可以起到密封涡旋压缩机轴向和径向间隙的作用,同时,喷入的润滑油还能带走压缩腔内的热量,降低涡旋压缩机的温度。涡旋压缩机作为制冷压缩机和有油润滑空气压缩机,技术已趋近成熟,产品已能稳定运行,但在食品、医药、纺织和新能源汽车等领域,压缩空气是绝对不能含油的。目前有两种方法来获得无油压缩空气:1采用高性能过滤器,尽可能实现无油,但增加油气分离器会导致系统庞大,同时压缩气体中含有的润滑油凝结在压缩系统中的其他设备上,会影响其正常工作;2采用无油涡旋压缩机,由于无油涡旋压缩机自身的优良结构特性,它在新能源汽车应用上具有其他压缩机无法比拟的优势。

在无油涡旋压缩机领域,有很多学者也进行了相关的研究工作。LAI等[1]设计并测试了用于电动汽车的一种无油涡旋压缩机,指出轴向和径向间隙对无油涡旋压缩机的性能影响非常大[2];ZHAO等[3]对用于燃料电池汽车的喷水无油涡旋压缩机进行了详细的性能研究;房师毅等[4]在未考虑介质与涡旋齿换热的情况下,计算了新型无油涡旋压缩机热力学过程;WANG等[5]设计开发了用于航空航天领域的制冷无油涡旋压缩机,建立了热力学模型,并对样机的性能进行了研究;YANAGISAWA等[6]对无油涡旋压缩机的容积效率和总效率进行了详细研究; SHAFFER等[7]分别设计了一种塑料和金属材质的新型无油涡旋压缩机,并对其两者的性能进行了对比研究,相对金属材质,塑料材质对温度更加敏感,但加工精度要求低,同时成本也相对较低;李超等[8]从运动学和机构学的角度对小曲拐进行受力分析,得到了3个小曲拐在不同曲轴转角下的变形和应力状态。王俊亭[9]对风冷无油涡旋压缩机的热力学及涡旋盘的变形进行了详细分析。

目前无油涡旋压缩机采用喷水润滑或通过保证涡旋齿精度、涡旋齿间的间隙和改进散热系统来获得高性能[10-11]。由于采用喷水润滑需要相应的水循环,一般在工业应用中采用较少;而通过提升涡旋齿精度、保证涡旋齿间的间隙和改进散热系统就成为目前工业中普遍采用的手段。针对目前无油涡旋压缩机的研究现状、工作特点和存在的不足,研制开发了一种新型无油涡旋压缩机并对其热力学模型和试验进行了详细研究。依据新型无油涡旋压缩机的几何模型,基于热力学第一定律、质量守恒定律和气体状态方程,综合考虑工作腔的两种内泄漏以及吸气加热模型,构建了整机的热力学模型。通过试验定量化研究了无油涡旋压缩机的性能特性。

1 几何模型

1.1 无油涡旋压缩机的基本原理

本文研制开发的新型无油涡旋压缩机样机结构见图1。静盘和动盘均为单涡旋齿结构,相位角相差180°安装,且其背部分布有散热片。静盘的背面设有一个端板,与静盘的散热片构成了一个气流通道,在动盘的背面设有一个托盘,与动盘的散热片形成了一个气流通道。涡旋齿的齿顶加装自润滑式摩擦副,托盘上安装有小曲拐,目的是防止动盘的自转。小曲拐上分别带有自润滑的密封轴承,静盘通过螺栓固定在支架体上,动盘在静盘和支架之间平动。动盘中心连接主轴,动盘在主轴的带动下旋转,主轴上装有带风罩的冷却风轮,风罩与风轮形成气流通道。皮带轮带动冷却风轮旋转,将样机内部产生的热量排出到外界。

图1 无油涡旋压缩机Fig.1 Oil-free scroll compressor

1.2 型线基本方程及几何参数

采用圆渐开线推导出涡旋盘的型线方程,则圆渐开线基准线方程:

(1)

式中,rb为基圆半径;φ为渐开线的展角。

基线确定后,根据法向等距曲线的特点[6],确定涡旋盘的内外侧型线方程。内圈圆渐开线方程为

(2)

式中,α为渐开线的发生角。

外圈圆渐开线方程为

(3)

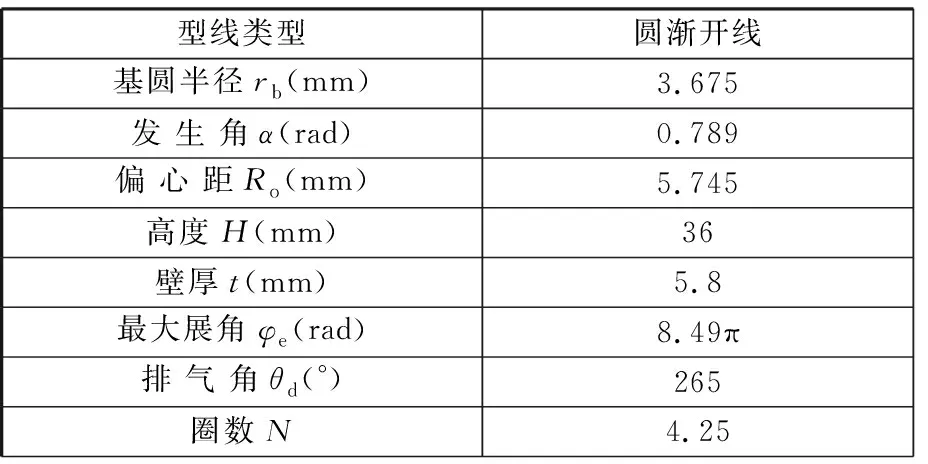

根据上述涡旋型线方程,结合表1中所列出的几何参数, 运用基线法生成等截面涡旋内外圈的型线见图2。

表1 涡旋压缩机的几何参数

图2 无油涡旋压缩机型线Fig.2 Oil-free scroll compressor profile

1.3 工作腔容积变化分析

工作腔容积的变化依据单一腔体从吸气开始到排气结束的容积来计算[12]。

(1)吸气腔容积。当主轴转角θ∈(0,2π)时,涡旋压缩机处于吸气状态,吸气腔打开,动涡盘随着偏心主轴的转动将气体吸入吸气腔。吸气腔容积

Vs=rbRoH[θ(2φe-θ-π)-2(φe-π+α)·

(4)

(2)压缩腔容积。以圆渐开线作为基线所形成的涡旋齿,则腔体内部的容积

(5)

式中,i为压缩腔个数;P为涡旋体节距。

(3)排气腔容积。随着曲轴的转动,当转过6π+θ*弧度时,第二压缩腔与中心排气腔相连通成为一个腔体。当θ∈(6π+θ*,8π)时,涡旋压缩机开始对刚刚压入中心排气腔的气体进行排气,排气腔容积

(6)

随曲轴的转动,当θ∈(8π,8π+θ*)时,排气角打开,进入排气阶段,腔内的容积

(7)

(8)

2 热力学模型

建立无油涡旋压缩机的热力学模型,需充分考虑吸气加热和工作腔之间的传热模型,以及径向泄漏和切向泄漏两种内泄漏对热力学模型的影响,揭示气体在实际工作状况下的变化规律。

2.1 基本方程

在工作状态下,腔内气体的温度随曲轴转角变化的基本方程为[13]

(9)

腔内气体质量随曲轴主轴转角变化的基本方程为

(10)

2.2 传热

存在温差的环境中必然会发生热传递现象,热传递有热传导、热对流、热辐射三种方式。介质气体进入吸气腔后,介质气体与腔内发生比较复杂的热传递过程,为了简化传热模型,忽略热传导和热辐射,只考虑热对流现象。

2.2.1吸气加热

吸气按照流体在管内热对流来计算,采用Dittus-Boelter方程,表面传热系数[14]

hc=0.023κRe0.8Pr0.4/dp

(11)

式中,κ为热导率;dp为管径;Re为雷诺数;η为流体黏度;cp为介质的定压质量热容;Pr为普朗特数。

被压缩的气体从吸气口进入工作腔内部的温度为

(12)

式中,Tp为吸气管温度;Ts,o为介质进入吸气管的温度;Lp为吸气管长度。

则介质气体与输气管的传热量

(13)

2.2.2工作腔传热

对于无油涡旋压缩机,在建立传热模型时不考虑润滑油的温度对涡旋齿的影响以及润滑油和涡旋齿之间的传热模型。采用螺旋板式换热器平均对流模型来计算气体与涡旋齿的传热过程,则涡旋盘的热交换系数[15-16]

[1+8.48(1-exp(-5.35St))]

(14)

式中,St为斯特劳哈尔数;Raver为平均半径。

其中,当量直径Def定义为工作腔容积与涡旋齿壁的比值:

Def=4V/A

(15)

式中,A为工作腔面积。

则当量半径定义为

(16)

式中,φk、φk-1分别为工作腔两端的渐开角。

2.2.3传热面积

涡旋齿之间的传热面积在渐开角为φk到φk-2π范围内的表达式

dA=hcrb(φ-φ0)dφ

(17)

则涡旋盘底部的传热面积的表达式

(18)

气体在涡旋齿、涡旋盘底部的换热量,在任意工作腔中的表达式[17]

(19)

式中,Tscr(φ)为中间温度;T(k,j)为第k工作腔在θj的温度;dA为传热面积。

2.3 泄漏

涡旋压缩机存在两种不同的泄漏模型,即通过轴向间隙的径向泄漏和通过径向间隙的切向泄漏。对于压缩机的两种内泄漏分析,可以得到径向泄漏面积[18]

(20)

式中,L为径向泄漏线长度;δr为径向泄漏间隙;pH为高压侧压力;pL为低压侧压力。

δr可以写成关于压力比的线性函数:

δr=1.1×10-6(pd/ps)+10-6

(21)

式中,pd为排气腔压力;ps为吸气腔压力。

切向泄漏面积

Af=Hδf(pH,pL)

(22)

轴向泄漏间隙δf也可写成关于压力比的线性函数:

δf=-9.615×10-5(pH/pL-1.67)+20×10-6

(23)

涡旋压缩机的泄漏可以抽象成为一种喷嘴模型,在模拟计算工质气体为空气,则腔体内气体的质量流量[19]

(24)

(25)

式中,ψ为流动系数;As为截面面积;ρH为高压侧密度;γ为压缩指数。

2.4 理论排气量

涡旋压缩机的理论排气量Qh为行程容积V0与转速nc的乘积:

(26)

式中,ηv为容积效率;Qg为实际排气量,m3/min;nc为压缩机转速;N为涡旋型线的任意圈数;θS为吸气结束角;int(N)为N的取整函数。

2.5 轴功率

新型无油涡旋压缩机的轴功率[20]

(27)

式中,n为曲轴转速;t′为曲轴旋转一周的时间;Tshaft为曲轴转矩。

3 模拟分析

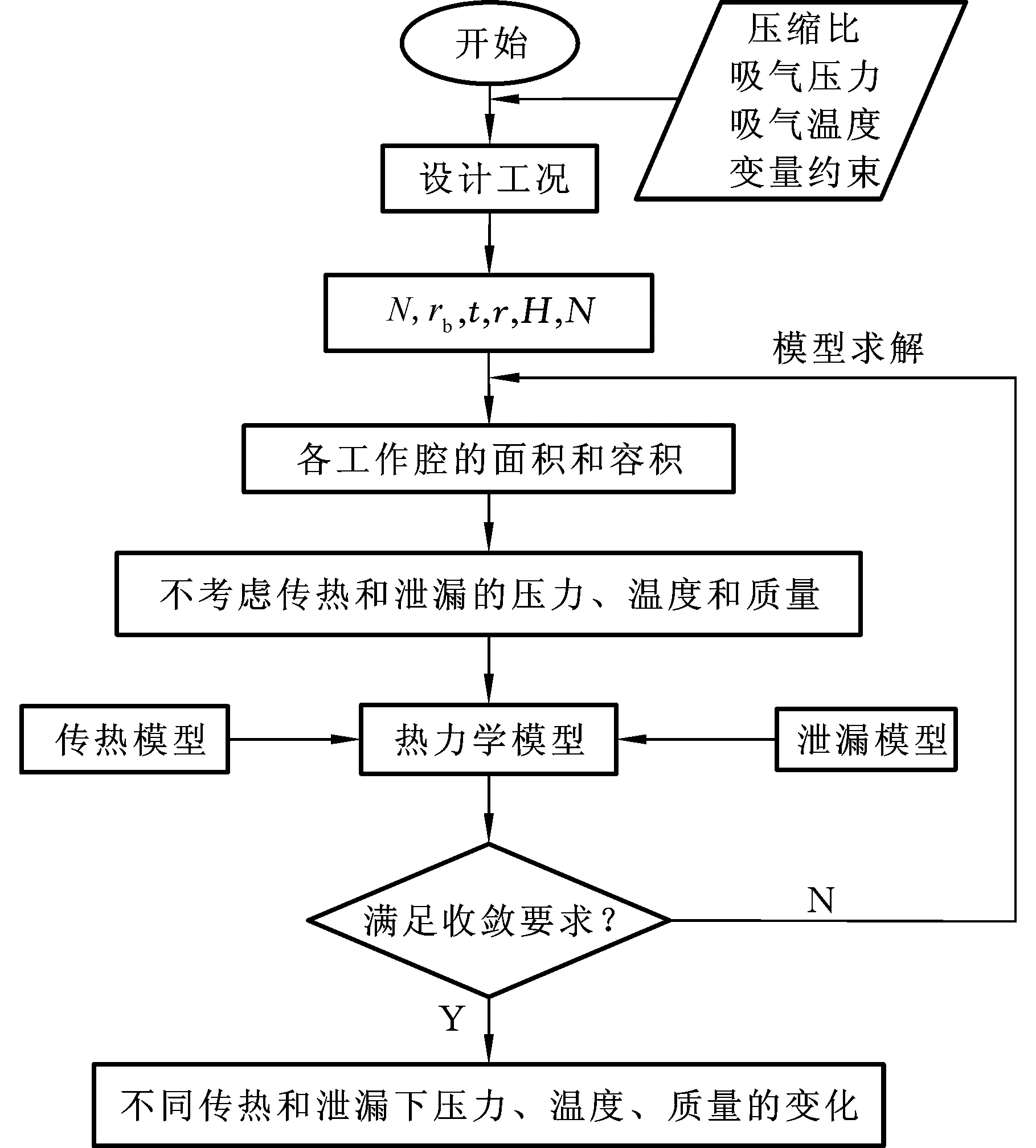

依据构建的新型无油涡旋压缩机的热力学模型,借助Fortran和MATLAB软件对模型进行编程求解,新型无油涡旋压缩机热力学模型的求解流程见图3。输入无油涡旋压缩机的几何参数,采用积分法编程求解容积随主轴转角的变化规律。基于热力学第一定律和能量守恒方程,综合考虑工作腔内部的两种内泄漏模型以及吸气加热和工作腔之间的两种传热模型,采用欧拉法计算在不同的传热量和泄漏量的情况下,工作腔内部气体的质量、温度和压力随主轴转角的变化规律,进一步研究和探索不同的传热量和泄漏量对新型无油涡旋压缩机性能的影响规律。

图3 热力学模型的求解流程Fig.3 Thermodynamic model of the solution process

3.1 工作腔容积变化规律

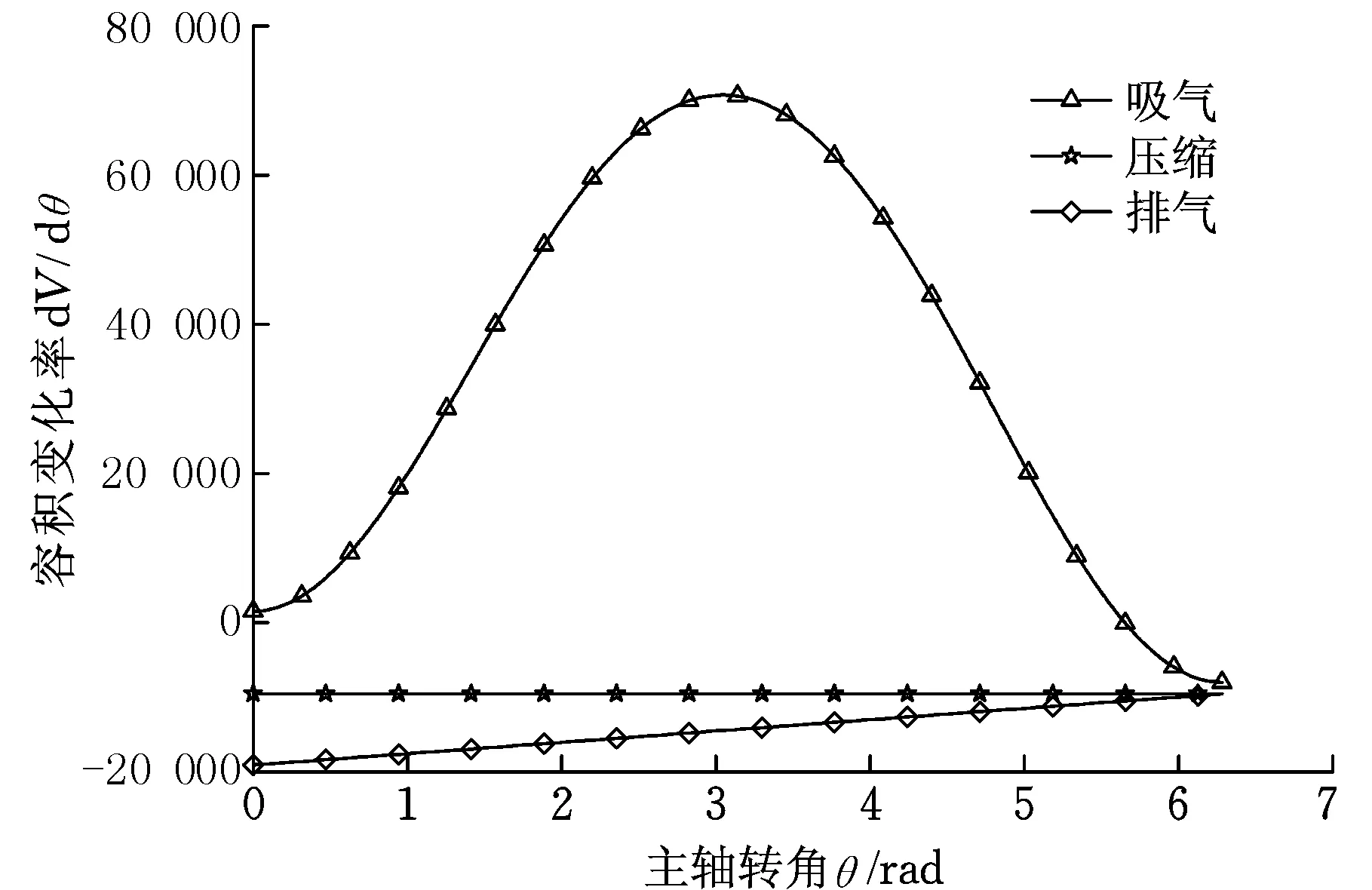

无油涡旋压缩机工作腔容积的变化曲线见图4。气体从吸气口进入吸气腔,直至吸气腔闭合,完成一次吸气过程。容积的变化是先增加到最大值2.139×105mm3,然后略微减小。随主轴转角的增大,腔内的气体连续被压缩,此时容积不断减小,直至主轴转角达到排气角时,压缩机开始排气。排气腔内的容积进一步减小,直到排气结束,完成整个吸气-压缩-排气全过程。从图4中可以明显看出,压缩腔内容积是一个连续变化的过程,其容积变化率可以直观地反映在图5中。

图4 容积随主轴转角的变化Fig.4 Volume variety with the spindle angle

图5 容积变化率Fig.5 Volume variety rate

工作腔的容积变化率见图5。在吸气阶段,容积变化较快;在压缩过程中,容积的变化率基本保持不变;而在排气阶段,容积的下降速率很快,这是由于排气孔口已经打开,高温高压的气体迅速排出到外界。

3.2 工作腔压力变化规律

工作腔内压力的变化曲线见图6。在吸气结束前,不考虑传热和泄漏,压力几乎保持不变。随着工作腔内的容积的继续减小,气体的压力不断增大。在仅考虑传热的情况下,压力的变化幅度最大,为101~780 kPa。不考虑泄漏的压力变化比考虑泄漏的变化更大,这是因为在不考虑泄漏的影响时,质量流量比是一常数,导致压力瞬间达到最大值。排气孔刚打开的瞬间,压力会出现突变,随着排气孔完全打开,压力基本上维持在某一稳定的数值,在排气阶段,传热和泄漏对压力的变化影响不大。

图6 压力随主轴转角的变化Fig.6 Pressure changes with the spindle angle

3.3 工作腔温度变化规律

工作腔内温度的变化曲线见图7。气体在进入压缩机的吸气腔前,吸气管道对气体有吸气加热的效果,会有2~3oC的温升变化。在压缩阶段,仅考虑传热的情况下,温度的变化最大,从17 ~187oC变化。考虑热传递的影响时的温度比未考虑热传递时的温度更高,这是由于工作介质吸收从高压侧传递给涡旋齿壁面的温度,导致温度升高。在排气阶段,温度的变化和压力变化类似,先增大后略微减小,最终保持恒定。

图7 温度随主轴转角的变化Fig.7 Temperature variety with the spindle angle

3.4 工作腔质量变化规律

工作腔内质量变化曲线见图7。在吸气终了时刻,同时考虑传热和泄漏的质量最小,不考虑传热和泄漏时的质量最大。由于工作腔内存在泄漏,导致质量不断减小。在不考虑泄漏时,压缩腔内的质量保持一恒定值,直到排气孔口打开,质量迅速减小。仅考虑泄漏时,质量先略微增大,后整体减小。在压缩过程中,由于径向泄漏较大,使得在考虑泄漏的影响时,质量急剧减小,同时考虑传热和泄漏时的质量是最小的。介质进入排气腔,随排气孔的打开,腔内的质量也迅速减小,直至排气结束。

图8 质量随主轴转角的变化Fig.8 Mass changes with the spindle angle

4 试验

为验证新型无油涡旋压缩机热力学模型的准确性,分析不同工况下整机的性能,本文研制开发了新型无油涡旋压缩机的样机,测量在不同排气压力下排气温度、功率以及排气量的变化,来评价样机的性能是否达到设计要求,能否满足工业应用的要求。测试样机实物见图9a,依据测试系统原理图(图9b)搭建了无油涡旋压缩机的测试平台,并将模拟与测试数据进行了对比。本试验数据的测试是严格参考最新版的GB/T 3853-1998《容积式压缩机验收试验》和GB 19153-2009《容积式空气压缩机能效限定值及能效等级》标准执行的。

图9 测试样机及测试平台Fig.9 Test platform

不同压力条件下,温度随主轴转速的变化曲线见图10。可以看出,当排气压力相同时,随主轴转速的增大,排气温度不断升高。在主轴达到相同转速时,随排气压力的增大,排气温度也不断上升。

图10 不同压力条件下温度随转速的变化Fig.10 Temperature variety with speed under different pressure

排气压力为0.2 MPa时,模拟与试验排气量的比较见图11。转速较低时,模拟计算的排气量与试验测得的数据之间存在较大偏差,这是由于在低转速时,气体在腔体内停留的时间较长,有一部分气体发生泄漏;而在高转速时,吸入的气体快速排出到外界,因此,高转速时模拟与试验测得的数据比较接近。测试数据表明,在构建热力学模型的过程中,对两种泄漏模型以及传热模型的分析是合理的。

图11 试验与模拟排气量的比较Fig.11 Comparison of test and simulated displacement

不同压力条件下,排气量随主轴转速的变化曲线见图12。可以看出,当排气压力相同时,随主轴转速的增大,排气量不断增大。在主轴达到同一转速时,随着排气压力的持续增大,排气量略微减小。由图12可知,排气压力对排气量的影响较小,不同排气压力下,排气量的变化幅度不大。

图12 不同压力条件下排气量随转速的变化Fig.12 Displacement variety with speed under different pressure

模拟与试验轴功率的比较见图13。随转速的增大,模拟轴功率与试验测得的数值均呈增大的趋势,且两者的误差相对较小,从而验证了热力学模型的准确性。

图13 模拟与试验轴功率比较Fig.13 Comparison of simulation and test shaft power

不同压力条件下功率随转速的变化曲线见图14。可以看出,在排气压力相等的情况下,随主轴转速的增大,功率不断增大;同一主轴转速下,随排气压力的增大,功率也逐渐增大。

图14 不同压力条件下功率随转速的变化Fig.14 Power variety with speed under different pressure

5 结论

(1)综合考虑径向泄漏和切向泄漏以及吸气加热和对流传热模型,建立了无油涡旋压缩机的热力学模型。

(2)采用欧拉法对建立的热力学模型求解,得到了气体在不同传热和泄漏条件下的温度、压力和质量的变化规律。

(3)通过对建立的热力学模型计算得出:传热对压力和温度的变化影响最大,而泄漏对质量的变化影响最大。相比有油的涡旋压缩机,无油涡旋压缩机具有更高的功率。

(4)测试结果表明:在不同的排气压力下,温度、功率变化幅度较大,而排气量的变化幅度较小。该试验数据对新型无油涡旋压缩机的研究和性能分析具有一定的指导和借鉴作用。研究结果可为无油涡旋压缩机的理论研究及原创型的新能源汽车供气系统研制方面提供基础和技术储备,真正实现能源的高效利用。