高压水射流清洗海水管路技术

,,

(中国舰船研究设计中心, 武汉 430064)

海水系统防污问题是腐蚀防污问题中的重点与难点,特别是针对大型舰船,防污问题更加突出[1-3]。由于大型舰船海水管路系统庞大、走向复杂、设备众多,海水流动一个周期历时长,海水中携带的海生物幼体容易在管路、设备中附着生长[4]; B10海水管路存在冲刷腐蚀问题[5-6],海水管路存在降压使用的现象,一定程度加剧了海生物的附着、生长。目前常用的机械疏通、管路串洗程序等方式复杂、工作量大、周期较长[7-8]。部分海水管系、阀门内易附着海生物[9],导致管系、阀门功能失效[10],管路长期附着海生物,不进行清洗,会导致整个系统功能受到影响,甚至会损坏管路、设备等[11-13]。使用较为成熟的海生物清洗技术,定期开展海水管系、阀门的防污清洗作业,提升防污能力。针对污染严重的海水管路,使用高压水射流清洗技术进行实船清洗,建立方便有效的船舶管路高压水射流清洗方式。

高压水射流清洗技术已经广泛应用到汽车、化工换热器以及储罐等的清洗作业中,具有低成本、节能环保、高效率等优点[14]。

文中使用的高压水射流清洗技术主要依靠高速水流通过清洗液喷射清洗技术,蠕动喷头自旋转射流,确保清洗面的全覆盖。蠕动喷头可自动沿管道内壁前向运动进行清洗,提高清洗效果。

1 原理

1)由高压发生装置、高压水射流主机打出具有一定压强的高压水,通过与之配套使用的水管,即高压钢丝缠绕胶管到达喷嘴。

2)水流从蠕动喷头的喷嘴射出,可看成水流在水管流动的过程中截面突然变大,使高压低流速的水转换为低压高流速的射流。

3)高流速的射流水正向或切向冲击被清洗面,产生冲击力和剪切力,对污垢产生冲击、动压力、磨削等作用,使管路中的垢层被冲蚀、渗透、剪切、破碎,最终从清洗面上剥离下来,由喷头后部的高压水射流将污垢排出,向后喷射喷头所产生的反作用力将喷头和高压软管向前推进,蠕动喷头向前蠕动完成清洗。水射流对清洗面(靶面)的打击力是影响清洗效果的关键因素[15]。有效的清洗需保证水射流均匀完整的覆盖整个管路,完成对管路各个部位的清洗。

通过高压水射流技术清洗,可以完成船舶海水管内的海藻、贝类、油垢、碱垢等的清洗,不会对管路产生损伤。

2 设备和器材

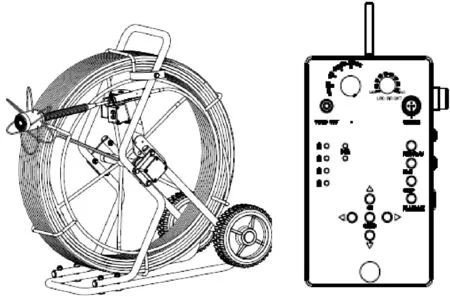

清洗设备由高压水射流主机、高压管轮、手动控制阀、蠕动喷头、污水收集箱、疏水三通、过滤器、排污泵、无线对讲机、管道探测器等组成,其中清洗设备部分见图1。

1)高压水射流主机(见图2)是一台电驱动高压泵组。主要参数:① 主电机功率≤40 kW;②清洗压力。海水管25~50 MPa(可调); ③最大工作清洗流量38 L/min;④尺寸及重量:约1 995 mm(L)×1 210 mm(W)×1 520 mm(H),重量≤600 kg。

图2 高压水射流主机示意

2)高压管轮包含100 m高压胶管(见图3),将电驱动高压水泵与机舱便携式清洗装置中的可调速旋转器相连接,输送高压水。高压水管每段20 m,根据需要将最多3段共计60 m水管相连接。主要参数:①长度,100 m;②通径,10 mm;③额定压力,51 MPa。

图3 高压钢丝缠绕胶管

3)旋转蠕动喷头(见图4)采用合金钢材料制作,根据压力和流量不同进行精密钻孔,并采用45°向前、90°和45°向后的钻孔方式,可以满足不同清洗的需求。旋转蠕动喷头将高压泵提供的水静压转化成水动压,通过喷头旋转体上的偏心力矩作用产生反向力矩驱动自身的高速旋转及向前蠕动。最大压力为150 MPa;旋转速度为50~500 r/min。

图4 旋转蠕动喷头

清洗管路最大直径为250 mm,最小直径为50 mm,分段长度不大于20 m。

4)管道探测器包含线圈支架及控制盒(见图5),主要参数:①可适用的管径50~300 mm;②12 in显示屏,显示像素 800×600;③视频记录文件储存于SD卡,可转储;④12.6V锂电池供电;⑤尺寸及重量:785 mm×340 mm×895 mm,重量约27 kg。

图5 管道探测器线圈支架及控制盒

3 清洗范围及工作流程

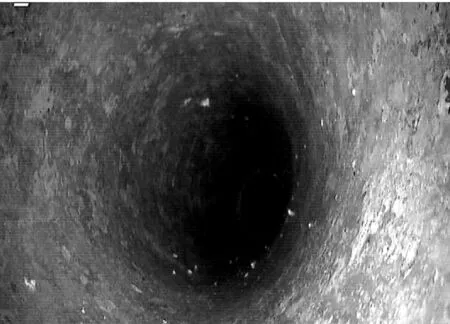

对某船舶中水灭火系统管路进行清洗,直径219 mm的管路共1 500 m,直径159 mm的管路共2 070 m。管路材料均为B10铜镍合金管,B10管路具有良好耐冲刷性[16],也具有较强的耐腐蚀性能。B10管路为含铁的Cu-Ni合金,具有较强的防海生物污损的能力。一般认为,铜合金表面形成的对海生物有毒的氧化亚铜腐蚀产物膜起到了防污作用。铜合金中加铁能促进保护膜形成,生成的保护膜耐蚀性好。含铁的Cu-Ni合金会形成一层暗色的耐蚀性好的保护膜,由于铁元素的存在,提高了保护膜的耐腐蚀能力[17]。长期使用受到海水冲刷,管路有不同程度的腐蚀与污染,部分管路污染严重,大量海生物附着在管壁内生长,见图6、7。

图6 清洗前管路情况一

1)清洗前准备工作。高压水射流主机安置在坞底处;连接主机进水管路;连接主机电源;连接出水高压软管;将高压软管引至待清洗管道所在舱室;安装手动控制阀和蠕动喷头;在管路清洗段安装污水疏水三通,将污水收集袋放置在疏水三通下方,疏水三通出水口引入污水收集袋内的过滤器入口。将污水收集袋出水口与排污泵进水口连接,排污水管与泵出水口连接;连接排污泵电源,将排污水管引至指定排水点;收集袋经滤器隔离收集的海生物废渣由人工送至船坞内污物箱。准备管道探测器,根据需要记录视频文件。

2)清洗作业步骤。打开进水阀门,给主机供水;打开电源开关,给主机供电;给排污泵供电;待清洗管道入口安装污水疏水三通和污水收集袋,将蠕动喷头送入待清洗管路(以下简称管路)入口端15~20 cm;启动手动控制阀开始清洗管路。蠕动喷头在水射流反作用力的驱动下自动沿管路内壁螺旋式前行,可根据管路内壁附着的海蛎子和污垢厚度情况人工手动控制前行速度;清洗产生的污水经过滤回流至污水收集袋,即时启动排污泵,将过滤后的污水输送到指定地点;管道冲洗时污水向后排出,进入污水收集袋。海生物碎屑等污物由无纺布收集袋收集。高压水射流具有很大的冲击伤害能力,能够压缩、剪切及撕裂肌体。本次管路清洗的25 MPa的水射流可以击穿人的皮肤和肌肉。因此,在使用高压水射流进行管道清洗时,应该将作业区域封闭,禁止其他人员进入。每个清洗系统要配备2 名操作人员同时作业,并戴好个人防护器具。一人作业, 一人观察, 一旦出现紧急情况,立即使系统卸压。

3)清洗结束工作。清洗结束后关闭手动控制阀;关停高压泵;污水输送完毕后关停排污泵;关闭主机电源,关闭进水阀门;控制手动控制阀进行排气;拆卸疏水三通和输水管,将高压胶管缠绕回管轮;清理过滤器内污物,整理收合折叠污水收集袋;管道探测器使用完以后,断开电源;小心地将摄像头从检测区内收回,清洁干净电缆线和摄像头,并将其绕回到线圈架上,然后断开所有连接线,并将保护盖全部装回连接接头上。

管路清洗完成后,经检查清洗表面无残留海生物或其他污物,内外表面也无氧化物、污垢、油脂等污染物的存在。未出现因清洗而引起的管路壁厚减薄、划痕、凹坑等表面缺陷。见图8。清洗结果较好,能达到管路清洗的各项要求。

图8 清洗后管路情况

4 结论

通过高压水射流清洗技术对污染堵塞的海水管路进行清洗,能较好地清除管路内附着的海生物和其他污物。经测定,清洗后的管路表面无残留海生物或其他污物,未出现因清洗而引起的管路壁厚减薄、划痕、凹坑等表面缺陷。高压水射流清洗技术是一种有效可靠的海水管路清洗技术。