全氟磺酸树脂中空纤维膜压缩空气除湿性能研究

任春波 沈兆欣 吴庆元 付志刚

(北京航天计量测试技术研究所,北京 100076)

1 引 言

压缩空气是仅次于电力的第二大动力能源,又是具有多种用途的工艺气源,其应用范围遍及化工、机械、电力、医药、电子、仪表、科研、国防等行业和部门。压缩空气主要通过压缩机将空气压缩后取得。空气中含有水蒸气,经压缩冷凝后,成为湿饱和空气,并产生大量的液态水滴。如果不进行处理,会导致管路锈蚀、增加运行成本,影响产品质量[1]。因此,很多领域需要对压缩空气进行干燥处理。

目前常用的压缩气体除湿技术有冷却法、吸附法、吸收法、转轮法等,但这些方法都存在效率低、需要再生等问题[2,3]。膜除湿是近年来发展的一种新型除湿技术,利用高分子膜对水分子的选择透过性,使空气中的水分子优先通过膜材料而与空气中的氧气、氮气等气体相分离,从而实现空气除湿的目的[4,5]。与传统方法相比,膜除湿技术具有高效、节能、无污染、长寿命等优点[6,7]。

目前用于压缩空气除湿的膜材料主要有乙基纤维素、聚二甲基硅氧烷、聚酰亚胺、磺化聚醚砜等高分子材料,但这些膜材料存在水分子透过率低、不耐压差等问题,影响其用于压缩空气除湿的性能[8]。全氟磺酸树脂是一种新的高分子材料,该材料的水分子透过率要远高于常规的高分子材料[9,10]。本文采用全氟磺酸树脂树脂制备了中空纤维膜组件,并对其压缩空气除湿性能进行了研究,取得了良好的实验结果。

2 工作原理与膜组件设计

2.1 膜除湿的工作原理

对于特定的膜材料,水蒸气在膜中的渗透系数比其他气体高至少两个数量级。当湿空气经过时被膜表面吸收,从而在膜两侧表面产生浓度梯度,水蒸气在极薄的膜壁中迁移至另一侧,并通过吹扫或真空系统带出膜除湿组件。整个过程中,膜两侧始终存在水蒸气分压差,保证了水分子的不断迁移,形成连续不间断的干燥过程[3]。水蒸气的迁移速率与膜两侧的水蒸气分压差成正比。为了提高除湿效率,需要通过反吹或真空等方式尽量增大膜两侧的水蒸气分压差。膜除湿工作原理如图1所示。

图1 膜除湿工作原理Fig.1 Membrane dehumidification working principle

2.2 中空纤维膜

全氟磺酸树脂由四氟乙烯(PTFE)与全氟磺酰烯醚单体(PSVE)共聚而成一种高分子材料,其分子结构见图2。全氟磺酸树脂的主链结构为四氟乙烯,具有疏水性和非极性。侧链端含有磺酸基团(-SO3H),具有强亲水性。磺酸基团与水分子结合形成离子簇,含水的离子簇分散在树脂的基体中,离子簇相互连接形成通道,这些通道约11埃的截面,水分子可以通过离子簇之间的通道进行传递[11]。

将全氟磺酸树脂熔融,并注塑纺制成外径1.0mm、壁厚0.1mm的中空纤维膜管;纺制的膜管经过水解、酸化、清洗;然后将膜管利用真空烘箱干燥后备用。

图2 全氟磺酸树脂的分子结构Fig.2 Molecular structure of perfluorosulfonic resin

2.3 膜组件的设计与结构

膜除湿性能与其工作面积有关,为提高工作面积需要将膜材料加工成膜组件。中空纤维管束式结构是将高分子材料加工成很细的中空纤维管,然后将大量的中空纤维管集成在一起形成管束结构,如图3所示。中空纤维管束结构耐压差能力强,集成度高,装填密度高。

将经过干燥处理的全氟磺酸树脂中空纤维膜利用环氧胶封装在长20cm、内径2.5cm膜壳中,膜壳利用不锈钢材料加工,制备成有效工作面积260cm2的膜组件。

图3 中空纤维管束膜组件结构示意图Fig.3 Stucture diagram of hollow fiber bundle membrane module

3 实验仪器与方法

3.1 仪器与设备

空气压缩机:天津市医疗器械二厂,WM-2H型无油空压机;

露点仪:芬兰VAISALA,DMT143;

真空泵,浙江黄岩天龙真空泵厂,2XZ-1型旋片湿真空泵;

真空烘箱,DZF6020型,苏州克洛思工业设备有限公司。

3.2 试验方法

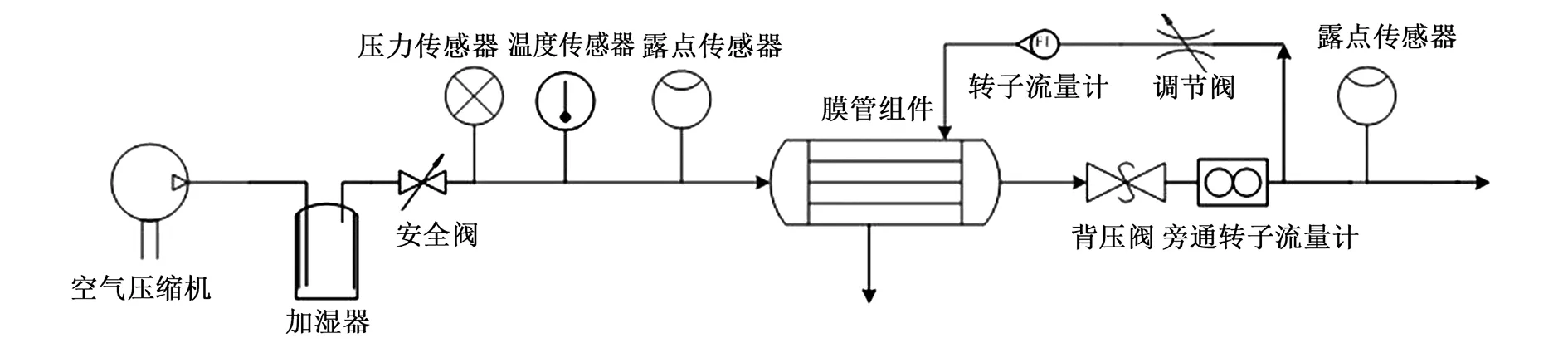

本研究分别试验了膜组件在反吹法和真空法两种工作模式下,进气流量、工作压力、反吹比例、真空度等工作参数对膜组件除湿性能的影响。

利用空气压缩机产生的压缩空气对膜组件进行试验,试验温度为25℃±1℃;为了保证试验的一致性,压缩气体首先经过加湿罐进行加湿,使其湿度接近饱和状态;经过加湿处理的压缩空气进入膜组件,通过中空纤维膜的内侧;膜组件的下游安装背压阀,调节膜组件的工作压力;最终得到的干燥气体利用露点仪和流量计分别检测露点和流量。

反吹模式的膜组件除湿性能试验流程如图4所示。在反吹工作模式下,膜组件产生的干燥气体被分流,其中一部分用于对中空纤维膜外侧进行吹扫,通过调节阀控制反吹比例。

图4 反吹模式工作流程Fig.4 Workflow of reverse-sweep mode

图5 真空模式工作流程Fig.5 Workflow of vacuum mode

真空模式的膜组件除湿性能试验流程如图5所示。在真空工作模式下,膜组件的外侧连接真空泵,通过阀门调节真空度;保持膜管外侧的低压状态,并将通过膜材料的水蒸气排出系统外。

4 结果与讨论

分别按照反吹模式和真空模式对全氟磺酸树脂中空纤维膜组件的除湿性能进行了试验。

4.1 反吹工作模式除湿性能试验

反吹模式是将膜组件产生的干燥气体分出一部分,用于中空纤维膜外侧的吹扫,其作用是把透过膜材料到达膜管外侧的水蒸气吹扫并带出膜组件,防止膜材料的两侧产生浓差极化,维持膜两侧的水蒸气分压差,以提高膜组件的除湿效率。反吹比例是吹扫气占总进气量的百分比。反吹工作模式,影响膜组件除湿性能主要有三个工作参数:工作压力、进气流量、反吹比例。

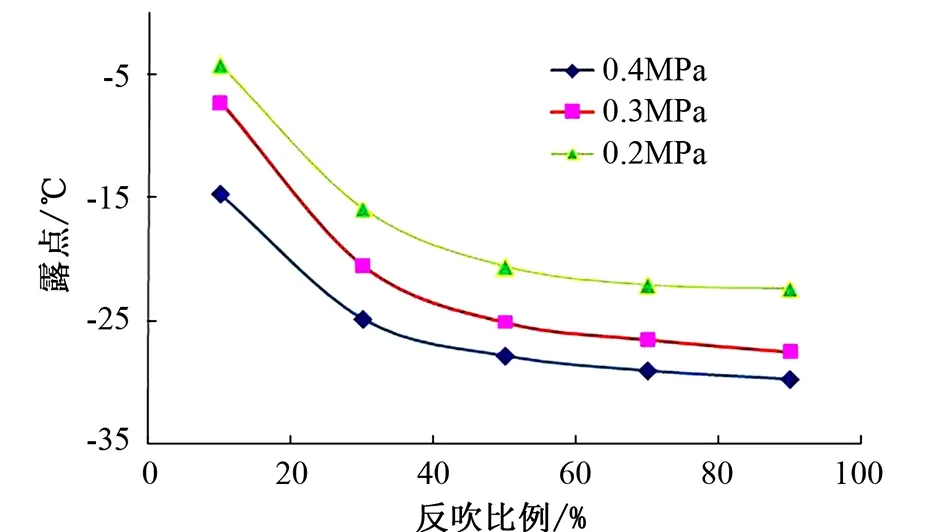

4.1.1 反吹比例对除湿性能的影响

进气流量为5L/min,不同工作压力下反吹比例对膜组件的除湿性能影响如图6所示。从图中可以看出,随着工作压力的增大,膜组件产生的干燥气体的露点呈下降趋势。例如,反吹比例为50%的情况下,当工作压力从0.2MPa增大到0.4MPa,膜组件产气的露点从-20.6℃降低为-27.9℃。其原因是随着工作压力的升高,压缩气体中水蒸气的分压也随之升高,增大了膜两侧的水蒸气分压差,从而提高了水蒸气的透过速率。因此,增加工作压力有利于提高膜组件的除湿性能。

图6 不同工作压力下反吹比例对除湿性能的影响Fig.6 Effect of reverse-sweep ratio on dehumidification performance under different pressures

从图6中还可以看出,工作压力一定的情况下,随着反吹比例的增大,膜组件产气的露点明显降低。在工作压力为0.3MPa的情况下,当反吹比例从10%提高到50%,膜组件产气的露点从-7.3℃降低至-25.2℃。反吹过程是压力气体中水蒸气在膜两侧的重新分配过程,当膜的内侧压力高于外侧,随着反吹比例的增大,压缩空气中的水蒸气大量地从膜的内侧转移至外侧,同时提高反吹比例有利于将外侧的水蒸气迅速带出。因此,提高反吹比例有利于膜组件的除湿性能,但在进气流量一定的情况下,提高反吹比例,最终得到的干燥气体也随之减少。

4.1.2 不同工作压力下进气流量对除湿性能的影响

反吹比例为10%的情况下,不同工作压力下进气流量对膜组件的除湿性能影响如图7所示。

图7 不同工作压力下进气流量对除湿性能的影响Fig.7 Effect of inlet flow rate on dehumidification performance under different pressures

从图7可以看到,在反吹比例和工作压力一定的情况下,进气流量的增大,膜组件产气的露点也随之升高。在工作压力0.4MPa情况下,当进气流量从1L/min增大至5L/min,膜组件的产气露点从-33.8℃升高至-14.7℃。说明增加进气流量不利于膜组件的除湿性能。其原因是膜组件的除湿性能与膜组件的工作面积有关,单位面积的膜材料其除湿能力是一定的,因此提高进气流量不利于膜组件除湿性能。

从图中还可以看到,0.2MPa,0.3MPa,0.4MPa工作压力,产气露点随进气流量的变化曲线呈三条平行的曲线状态。例子,在3L/min时,当工作压力从0.2MPa升高至0.4MPa时,产气露点从-6.2℃降至-21.3℃。其原因是随着工作压力的增大,提高了膜两侧的水蒸气分压差,从而提高了水蒸气透过速率,有利于膜组件的除湿性能。

4.2 真空工作模式除湿性能试验

4.2.1 不同进气压力下真空度对除湿性能的影响

进气流量为5L/min,不同进气压力下真空度对膜组件的除湿性能影响如图8所示。其中真空度是指在真空泵的作用下中空纤维膜外侧的绝对压力,绝对压力越大,真空度越高。

从图8可以看到,在工作压力一定的情况下,真空度增大,膜组件产气露点也随之降低。以0.3MPa工作压力为例,当真空度从70kPa提高至5kPa,产气露点从-19.3℃降低至-26.5℃。其原因是随着真空度的提高,膜两侧的水蒸气分压差也随之增大,从而提高了水蒸气的透过速率,有利于膜组件的除湿性能。图中还可以看到,但真空度低于30kPa的时候,产气露点随真空度的变化趋缓。

图8 不同压力下真空度对除湿性能的影响Fig.8 Effect of vacuum degree on dehumidification performance under different pressures

从图中还可以看出,真空工作模式下,提高工作压力也同样有利于膜组件的除湿性能。在真空度为30kPa的情况下,当工作压力从0.2MPa升高至0.4MPa,产气露点从-21.8℃降至-27.9℃。原因是提高工作压力和增加真空度同时起到增加膜两侧水蒸气分压差的作用。

4.2.2 进气流量对除湿性能的影响

真空度为5kPa的情况下,不同压力下进气流量对膜组件的除湿性能影响如图9所示。

图9 不同压力下进气流量对除湿性能的影响Fig.9 Effect of inlet flow rate on dehumidification performance under different pressures

从图中可以看出,随着进气流量的增大,膜组件的产气露点明显升高。0.3MPa的情况下,进气流量从5L/min减小至1L/min,产气露点从-29.5℃降低至-36.7℃。其原因是在膜组件的工作面积一定的情况下,制约了其压缩空气进行除湿的能力。

图中还可以看到,进气流量3L/min的情况下,当工作压力从0.2MPa提高至0.4MPa,膜组件产气露点从从-29.4℃降至-34.7℃。其原因与反吹工作模式下工作压力对膜组件除湿性能的影响相同,即工作压力的增大提高了膜两侧的水蒸气分压差,从而提高了水蒸气透过速率,有利于膜组件的除湿性能。

4.3 反吹工作模式与真空工作模式的比较

全氟磺酸树脂中空纤维膜在反吹工作模式和真空工作模式都具有良好的除湿性能。两种工作模式的区别在于实现膜两侧水蒸气分压差的方式不同。在工作压力和进气流量相同的情况下,膜组件在真空工作模式下的除湿性能要优于反吹工作模式。如图10所示,在工作压力0.4MPa、进气流量1L/min的情况下,反吹模式下反吹比例50%时产气露点为-33.8℃,真空工作模式下真空度5kPa时产气露点为-39.4℃。其原因是真空工作模式下,中空纤维膜的外侧保持低压,不仅能够增加膜两侧的水蒸气分压差,而且其效果相当于增大了膜组件的工作压力。

两种工作模式各有优缺点。真空工作模式虽然可以提高膜组件的除湿性能,但是需要利用真空泵为中空纤维膜的外侧保持低压,一方面增加了系统的复杂程度,同时真空泵持续工作也会增加能耗和成本。反吹模式的优势在于直接利用膜组件产生的部分干燥气体用于吹扫,系统简单,成本低;缺点是膜组件产生的干燥气体有一部分用于反吹,会存在压缩空气的损耗。

图10 两种工作模式除湿性能的比较Fig.10 Comparison of dehumidification performance of two working modes

5 结束语

将全氟磺酸树脂中空纤维膜用于压缩空气除湿,具有很好的试验效果。膜组件的除湿性能与其工作面积及水蒸气透过速率成正比。工作面积由膜组件的装填密度决定,水蒸气透过速率在反吹工作模式下由反吹比例和工作压力决定,在真空工作模式下由真空度和工作压力决定。工作压力和进气流量一定的情况下,真空工作模式要优于反吹工作模式。真空工作模式下,工作压力0.4MPa、真空度5kPa时产气露点可达-39.4℃。将两种工作模式结合可以进一步提高工作效率,相关研究正在更深入地开展。本研究的相关成果可以在压缩空气除湿、天然气脱湿、密闭环境除湿等领域得到应用。