基于互锁双指令控制的电磁阀驱动电路设计

张声艳 荣 刚 王健康 刘 飞

(中国运载火箭技术研究院研究发展中心,北京 100076)

1 引 言

电磁阀作为电液系统重要控制转换元件,广泛用于各种工业控制、航空航天等领域[1]。在航天动力系统中,电磁阀主要用于飞行器发动机的喷管控制,通过控制电磁阀线圈的吸合和释放来控制发动机的持续时间,以满足不同工况下发动机的喷射要求,从而实现为飞行器变轨、离轨、交会、在轨和再入初段姿态稳定提供俯仰、偏航和滚动控制推力。因此为了实现电磁阀的快速开启与关闭,除了电磁阀线圈本身的快速响应特性外,高可靠的阀门驱动电路也是保证电磁阀可靠工作的必要条件。

对于电磁阀驱动电路,从结构形式上,通常有单臂桥式、推挽式、半桥式、全桥式四种驱动电路结构形式,文献[2]中详细分析了四种电路结构的优缺点。从控制形式上,有可调电阻式、双电压式、脉宽调制式,文献[3]中详细分析了三种控制形式的优缺点。但是上述文献中设计的驱动电路均难以满足航天动力系统电磁阀高可靠及强实时的推力控制要求。

通常,电磁阀驱动电路一般采用双机冗余设计形式,也有三取二表决、五取三表决的设计形式[4~7]。针对某类安装空间及重量强约束条件下的飞行器动力系统电磁阀控制,提出了一种基于互锁双指令控制的电磁阀驱动电路设计方案,可有效实现二度故障下阀门的有效开启与关闭。

2 控制方案设计

2.1 驱动电路设计

动力系统电磁阀功能直接影响发动机的工作状态,通常控制系统对动力系统电磁阀控制实时性响应要求在ms量级。因此为实现电磁阀有效控制,且考虑体积重量等因素,动力系统电磁阀驱动电路采用双机组控制方案[8]。当发动机在短脉冲工作模式下,电磁阀保持开启和关闭的时间特别短,在出现故障情况下,为了实现对电磁阀控制的无缝切换,设计采用主备机同时控制的方式实现对电磁阀的控制。同时为了保证驱动电路的可靠性,采用逻辑相反的互锁指令与串并联设计的阀门驱动电路结构形式,驱动电路控制原理如图1所示。

图1 双指令与串并联驱动电路控制原理图Fig.1 Schematic of the dual command and series-parallel drive control circuit

电磁阀采用负控设计,为保证控制可靠性,对输入驱动MOSFET开关电路的指令进行了冗余设计。以A机为当班机为例,A机DSP输出的控制指令1经指令锁存、升压电路后输出至MOSFET(k11),控制指令2经逻辑取反后,再经指令锁存、升压电路输出至MOSFET(k12),B机设计同理,然后A机、B机同时输出指令并联控制电磁阀。MOS管冗余控制有效指令为第一控制指令为“1”电平和第二控制指令为“0”电平有效,其中“0”电平经逻辑取反电路处理后输出至指令锁存电路。

采用MOS管并联的方式,防止了MOS管断路失效,可以有效解决阀门无法开启的问题。对单份驱动电路采用两个MOS管串联的方式,防止了MOS管短路失效;采用逻辑相反的互锁指令控制方式,避免了自DSP数据I/O引脚输出到驱动电路k11、k12、k21、k22链路过程中,出现常高电平导致双MOS管导通,从而影响阀门不能正常关闭的问题。

2.2 指令监测电路设计

为实现对电磁阀开启线圈的监测,传统上一般采用霍尔电流传感器监测阀门开启时的电流,但是霍尔传感器体积较大,对于路数较多的应用场合,体积及重量不允许使用。针对这样的应用场合,本文在驱动指令输入端采用电阻分压的形式,由于电磁阀为感性负载,加之阀门响应时间特性,阀门驱动电路采集电压不能设置在电路末端,单机将采集点设置在指令输入端。

当电磁阀通电指令发出时(高电平约12V),通过分压电路得到的电压理论值为4V,当电磁阀通电指令不发出时,分压电路得到的电压理论值为0V,A、B点为主机驱动电路指令电压采集点,C、D点为备机驱动电路指令电压采集点,如图2所示。

图2 指令监测电路Fig.2 Instruction monitoring circuit

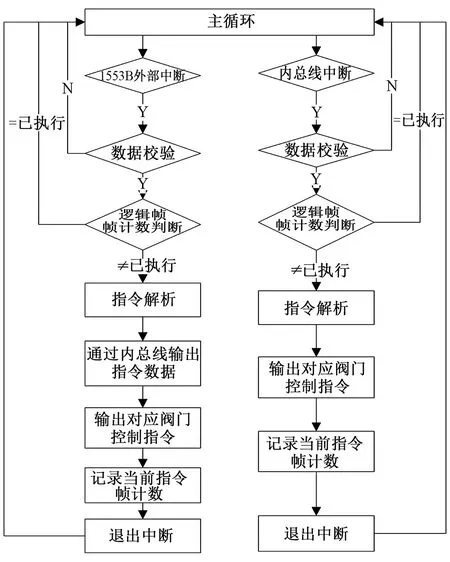

3 控制流程设计

主备机分别接收控制系统发送的外部输入指令,为了避免因控制系统输入的两路控制指令不同步问题所导致的阀门控制脉冲展宽,设计利用DSP的双口RAM及McBSP总线在A机和B机之间设计了通信内总线,在每一个通信周期内,先收到外部控制指令的一机通过内总线将相关指令数据通过内总线传递给另一机,通过内总线接收到数据的单机不再执行该周期内的外部总线指令,详细控制流程如图3所示。

内总线通信和外部总线通信采用中断的方式接收,在软件中设定使用先到中断中的指令数据,对于后到中断,如果指令数据中包含的帧计数与软件记录的帧计数相同则不予执行。软件对指令数据中的帧计数进行记录和判断,在每一个控制周期内,指令执行前都比对指令数据内帧计数和软件记录帧计数,指令执行完成后都对指令帧计数进行更新,防止漏指令的情况。设计硬件“看门狗”控制电磁阀关闭电路,当DSP处于“跑死”或“跑飞”的情况无法正常控制电磁阀时,可由“看门狗”输出的复位信号将所有电磁阀关闭。同时,软件可靠性设计方面,通过过程数据三模冗余设计,程序取数时进行数据比对,选用至少两份相同的数据,确保电磁阀控制指令能够正确执行。

图3 控制流程设计Fig.3 Design of the valve control flow

4 结果分析

4.1 仿真结果分析

以150N电磁阀为例,建立Multisim仿真模型如图4所示。由4个NMOS管组成主备驱动电路,每个MOS管的栅极由不同的开启信号控制,其中取反指令通过反相器实现;脉冲控制信号按照10ms控制周期产生,每次开启连续工作40ms,间歇60ms后再次开启。

设定初始条件后开始仿真,得到的仿真结果如图5所示。其中图5(a)分别表示Q1~Q4正常开启,图5(b) 表示Q1~Q2开启,Q3~Q4关闭,图5(c) 表示Q1~Q2关闭,Q3~Q4开启,图5(d) 表示Q1开启,Q2~Q4关闭。从图中可以看出,图5(a)~ 图5(c)仿真结果完全相同,说明单份驱动电路与主备驱动电路同时控制的响应一致。

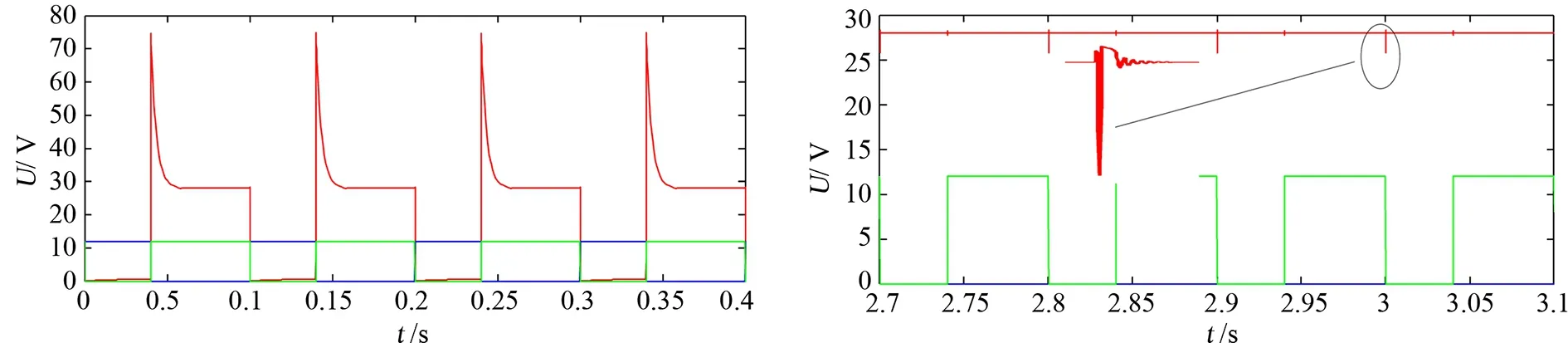

4.2 实测结果分析

在实验室环境下,搭建电磁阀测试平台,由于驱动电路中设计了电压监测点,测试平台中串入霍尔电流传感器,监测150N电磁阀电流开启响应曲线,实测结果如图6所示。可以看出,从150N 电磁阀线圈通电到阀芯动作存在约10ms的时间,但截至线圈建立稳定电流的时间存在30ms~40ms的滞后时间,这说明如果电磁阀线圈需工作在稳态电流条件下,则MOS管开启控制信号至少要大于40ms,这与仿真条件开启40ms的高电平仿真条件基本一致。

图4 150N电磁阀驱动电路仿真模型Fig.4 Simulation model of the 150N electromagnetic valve drive circuit

(a)主开备开 (b)主开备关 (a)Main and the backup open (b)Main open and the backup shutdown

(c)主关备开 (d)主关备关 (c)Main shutdown and the backup open (d)Main and the backup shutdown图5 150N电磁阀驱动电路仿真结果Fig.5 Simulation results of 150N electromagnetic valve drive circuit

图6 电磁阀开启电流响应曲线Fig.6 Current response curve of the electromagnetic valve

5 结束语

动力系统电磁阀功能直接影响发动机的工作状态,为实现电磁阀有效控制,且考虑体积重量等因素,提出了一种基于互锁双指令控制的电磁阀驱动电路设计方案。基于负控驱动原理,采用双指令及串并联驱动的电路结构形式,建立了电磁阀仿真驱动模型及电磁阀测试平台,仿真及测试结果表明,可以有效的保证系统控制的稳定性。