核电站钢制安全壳自动焊与手工焊工艺研究

■ 王世杰,王海东,李青霞,潘国伟

1.概述

钢制安全壳(C V,Containment Vessel)是核电站反应堆第三道安全屏障,也是最后一道安全屏障。我国在建的AP1000三代核电机组,现场钢制安全壳的焊接所采用的仍然是传统的手工焊,焊工劳动强度高,焊接效率低;同时,手工焊接容易受工作环境、焊工状态等诸多因素的影响,焊缝质量不够稳定。在西方发达国家,自动焊工艺已成功应用于核电机组钢制安全壳的拼装焊接。因此,为适应我国核电产业快速发展、缩短安装周期、提高焊接质量,有必要研究核电站钢制安全壳自动焊工艺,并逐步应用于工程建设中。

本研究以我国某核电机组钢制安全壳的拼装制造为背景,以钢制安全壳在立向上焊(3G)位置的焊接工艺开发为研究对象,选择在相同焊接参数下,开展CV自动焊与手工焊的工艺对比,为后续核电钢制安全壳的焊接工艺进一步优化及选择提供实验依据和指导。

2.试验方法对比分析

(1)试验设备 手工焊接设备采用国产的WSM系列逆变式直流弧焊电源,采用IGBT逆变技术,具有结构紧凑、重量轻、便携式等特点,可获得优异的起弧性能和稳定的电弧,采用手弧焊接电源如图1所示。

图1 手工电弧焊用焊接电源

自动焊接设备选用林肯焊接电源R350和某公司的焊接小车系统。焊接电源具备平特性电流及脉冲电流MIG/MAG焊功能,具有控制精度高,稳定性好,性能卓越等特点。同时,焊接电流、电弧电压及焊接速度等参数可以数字显示并连续可调。焊接小车采用有轨道式,能够满足平、横、立、仰四个位置的平稳焊接。

(2)试验材料 钢制安全壳材质为SA738Gr.B,其为美国ASME规范中的牌号,随着中国三代核电技术的引进、消化和再创新,目前我国已经具备SA738Gr.B钢板的自主制造生产技术。本文所用材料即为国内某钢厂研制的S A738G r.B钢板,供货状态为调质(淬火+回火)状态,板材规格为400mm×800mm×52mm,主要化学成分及力学性能如表1所示。

从表1可以看出,钢板性能均匀,各项性能指标均大于标准规定的数值。同时SA738Gr.B钢含碳量极低,仅有0.07%左右,碳当量约为0.42%,极大地改善了焊接性。

焊接填充材料的选择依据等强匹配的原则。手工焊填充材料采用ϕ3.2mm和ϕ4.0mm的E9018-G-H4型号焊条,该焊条具有良好的引弧性能,其化学成分及力学性能如表2所示。自动焊填充材料为ϕ1.2mm的焊丝ER90S—G,其化学成分及力学性能如表3所示。

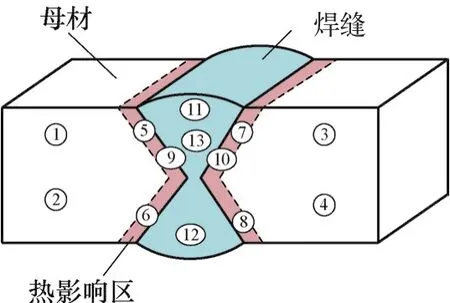

(3)坡口形式及焊道分布 本研究主要是对比分析手工焊与自动焊的工艺情况,为了尽可能达到减少控制变形量的目的,采用相同的对称X形坡口,其坡口形式如图2所示,实际坡口形式以施工方案要求为准。同时要求组对间隙3~5mm,内错边量≤1.5 mm。焊接前采用焊条电弧焊进行点固焊接,焊接过程采取多层多道焊工艺,主要通过调整焊接次序来控制变形。具体的焊接顺序及焊道分布如图3所示。

(4)工艺方法 本研究选择手工焊及自动焊方法,焊接位置选择立向上焊(3G)。自动焊采用的熔化极气体保护焊(G M AW),保护气体采用80%Ar+20%CO2混合气体。A r+C O2混合气体具有飞溅率低、熔敷效率高;合金元素的过渡系数大;焊缝的含氧量低;工艺参数调节范围大;焊缝成形好等特点。SA738Gr.B钢板自动焊使用脉冲电流,具有焊接过程飞溅小、较小的热输入、气孔倾向小等特点。

本试验采用优化的工艺参数,试验中焊接热输入值均不超过4.0kJ/mm,且自动焊比手工焊具有更小的焊接热输入。

对比试验板选择在相同的工况环境下进行焊接,最终经无损检测合格后进行理化检测试验,检测内容包括焊缝金相显微组织、拉伸试验、冲击试验、焊接接头硬度。

3.试验结果对比分析

(1)焊接变形量 针对焊接变形的原因和种类从焊接工艺上进行改进,可以有效防止和减少焊接变形所带来的危害。

图2 坡口形式示意

本试验采用改进工艺的方法来防止焊接过程中的变形,即选用对称X形坡口,焊接过程中通过改变焊接顺序,可以达到有效预防变形的目的。焊接前,在组对完成的焊接试验板B侧(参照图3的焊道分布图)标记样冲测量点,以记录焊接过程中的纵向、横向变形收缩量。具体标记点如图4所示。在每层焊道焊接完成后,分别记录焊缝的横向(Y向)、纵向(X向)变形情况,变形实测值曲线如图5、图6所示。

表1 SA738Gr.B化学成分及力学性能

表2 E9018-G-H4化学成分及力学性能

表3 E90S—G化学成分及力学性能

图3 焊道分布

通过图5、图6变形曲线,可以看出手工焊的焊接横向变形要稍大于自动焊,这与手工焊的焊接热输入及焊接填充量较大有关。手工焊与自动焊两种焊接工艺的焊缝纵向变形量相当,变化都不大,可见焊接过程对纵向变形影响较小。总体而言,焊接变形可以通过改变焊接顺序控制在一定范围内,相对而言手工焊接需要频繁的更换焊接顺序来达到控制焊接变形的目的,势必会增加焊接过程的工作量。

(2)微观金相 采用金相显微镜对手工焊接头及自动焊接头试样进行金相组织观察。由于手工焊、自动焊焊接工艺都经过优化,其组织差别不明显。接头在显微镜下的金相组织对比照片如图7所示。

两种焊接工艺焊缝的金相组织如图7a所示,其中间部分是针状铁素体,周围是晶界铁素体。自动焊焊缝中的组织比手工焊分布更加均匀,晶粒更加细小。

两种焊接工艺热影响区的金相组织如图7b所示,两者都在热的作用下,晶粒长大。手工焊的热输入较大,晶粒更大甚至形成了块状粗大组织;由于自动焊热输入较小,晶粒长大不明显。

(3)力学性能 第一,拉伸试验:对比试件经过无损检测合格后,按照相关标准进行焊接接头力学性能试验取样,对手工焊及自动焊接头试板采用锯床、线切割在每件试板上截取4个常温拉伸试样、2个高温(150℃)拉伸试样。

对试样进行拉伸试验,测得在常温、150℃环境温度条件下的抗拉强度,相关标准文件要求常温拉伸试样抗拉强度不得低于585MPa,高温拉伸抗拉强度不低于540MPa,取样位置在1/2t和1/4t(t为试板的厚度),试验温度为150℃。经试验,常温、150℃下抗拉强度分别为665MPa和681MPa、607MPa和625MPa。

图4 焊接变形测量点分布示意

图5 焊接横向变形与焊接层道关系

图6 焊接纵向变形与焊接层道关系

由试验结果可以看出,自动焊接头、手工焊接头常温抗拉强度均高于高温抗拉强度。

第二,冲击试验:对焊接对比试板分别取冲击试样件。其中,焊缝区:4组(试验温度为-29℃及-45℃各2组),每组3件,共12件;热影响区:4组(试验温度为-29℃及-45℃各2组),每组3件,共12件。对冲击试样件进行性能测试,结果取平均值,最终获得手工焊与自动焊的冲击性能对比如图8所示。

根据设计要求,在最低服役温度下,焊缝、热影响区冲击吸收能量平均值不低于54J才能满足要求。由试验结果可知,焊缝和热影响区的冲击吸收能量均满足要求,而自动焊的冲击吸收能量更高,能够满足更高的要求。

第三,硬度试验:为了研究不同焊接方法对于焊缝和近缝区母材的影响,在焊接接头及附近区域测量显微硬度,图9为测量点的分布示意。手工焊试板焊缝的硬度值为199~233HV;热影响区为210~221HV;母材为195~230HV。自动焊试板焊缝硬度值为245~254H V;热影响区为203~264HV;母材为203~218HV。从硬度测量值可以看出,母材的硬度值差别不大,而焊缝区和热影响区的硬度值自动焊接明显高于手工焊。

4.结语

图7 手工焊与自动焊微观金相照片对比

图8 不同温度下的冲击吸收能量对比

图9 硬度测量点分布示意

(1)自动焊具有较小的焊接热输入,焊接过程相对稳定,焊接变形控制易于手工焊,焊缝轴向收缩量小于手工焊,在50%焊缝厚度前,焊接热循环对焊接变形影响较大,随着焊缝厚度的增加,焊接热循环对焊接变形的影响减弱。

(2)手工焊焊缝热影响区尺寸较大,焊缝中的柱状晶发达,粗大的柱状晶垂直于熔合线由母材向焊缝金属延伸,熔合线附近的晶粒尺寸较大;自动焊焊缝熔合区尺寸较小,焊缝中的柱状晶尺寸较小,熔合线附近的晶粒粗化不明显。

(3)手工焊与自动焊焊缝强度均高于母材,同时各项力学性能指标均满足相关标准要求,这说明自动焊焊缝相比手工焊具有更优异的力学性能。