金属浴石油产品铜片腐蚀检测仪器的研制

万豫,赵春晖,王子天,于学凯

(1.东部战区空军保障部油料技术监督室,江苏 南京 210018; 2.辽宁华科石油设备科技有限公司,辽宁 沈阳 110000)

0 引言

铜片腐蚀性能是反映油品质量的一项重要参数,可判断油品中是否含有能腐蚀金属的活性硫化物,大部分石油产品都需要进行铜片腐蚀试验。目前铜片腐蚀试验中使用的传统液体浴仪器都采用非金属介质,主要存在以下不足:①部分特殊环境下无法满足试验要求。例如:高原地区水浴达不到100℃,无法满足试验条件(根据GB/T 5096《石油产品铜片腐蚀试验法》6.1.1中要求,需要把试验弹完全浸入已维持在100±1℃的水浴中)。②控温难度大。液体浴恒温常需多次调整,且液体介质要搅拌,若搅拌不均,则影响温场均匀性,导致试验结果不准。③液位观察及补液操作复杂。每次试验前要注液或放液,试验中,随着蒸发和取出弹体(或试管),液位也会变化,因此要经常补液,以维持试验方法标准规定的液面位置,而由于液面波动,补液的量不好控制。④部分浴液存在安全隐患。例如:酒精、油挥发性强且易燃,采用酒精浴或油浴时,易引起爆炸或火灾等等。

为解决上述缺陷,本文研制了金属浴铜片腐蚀测定仪。金属浴(干式恒温仪、恒温干浴器)是采用微电脑控制的恒温试验装置,其误差小,制样平行性好,已经广泛应用于医药、食品、环境等领域的分析仪器设计中。将其应用于石油产品铜片腐蚀检测中以解决传统液体浴仪器温场波动大、加热不均匀的问题。

1 金属浴石油产品铜片腐蚀检测仪器的设计

按照《石油产品铜片腐蚀试验法》(GB/T 5096-1985(1991))和《润滑脂铜片腐蚀试验法》(GB/T 7326-1987)对铜片腐蚀仪器的要求,设计中增强了仪器的通用性,提高了适用范围;采用整块金属加工技术,充分发挥金属浴升温快、温场均匀的优势;采用先进的PID控温组件,减小误差;操作简便,减少人为干扰对试验结果带来的不利影响;应用先进的嵌入式科技,将软硬件系统有机融合,在实现精确测定的同时,尽可能减少维护保养成本。

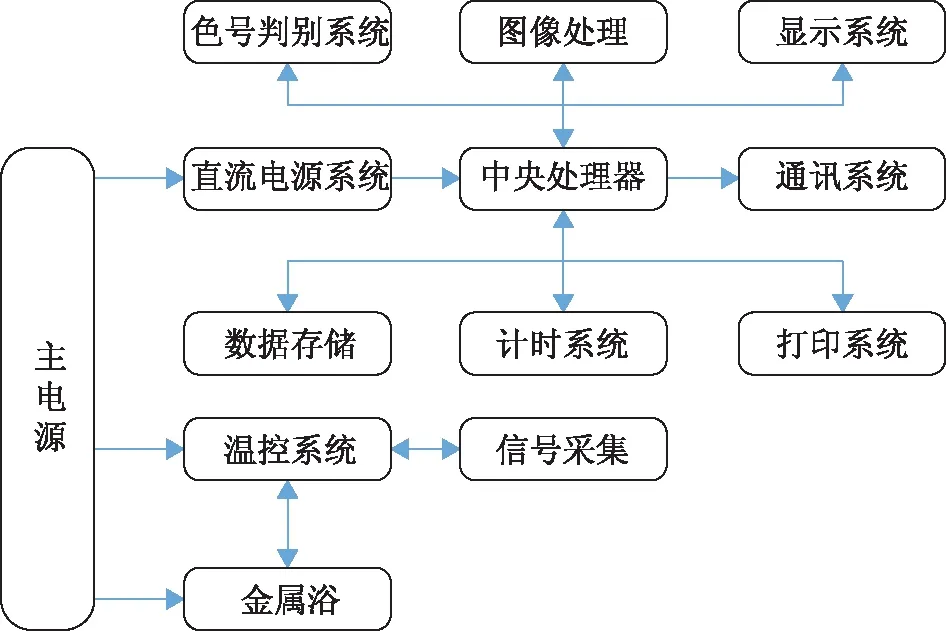

1.1 系统功能结构

仪器的功能结构框架如图1所示。此结构框架布局的优势是:①实际功能全面,具有快速升温、精密恒温、计时(8组独立计时启停)、比色(能够辅助判断试验结果)、数据查询及打印功能;②工作效率高,节约测量时间;③运行稳定,可靠性好;④自动化、信息化程度高,简化了操作流程。

图1 系统结构框图

1.2 金属浴设计

金属浴是用一块导热率非常好的金属替代传统的液体作为导热介质进行加热的方法。为满足试验对温度、误差等参数的要求,金属浴材料的选择至关重要。导热系数能反映金属的导热能力,导热系数越大,导热热阻值越低,导热能力越强[1]。表1例举了几种常见金属的导热系数[2]。

表1 常见金属导热系数

金和银的导热性能好,但是价格昂贵,不利于普及;纯铜散热效果较好,但重量大、不耐腐蚀。本仪器采用重量轻、坚固、热传导性能优良的铝合金材料作为金属浴热传导介质。

为了使金属浴温场均匀,加热器件由8只加热棒并联组成,各加热棒与试验孔距离相同,并且成45°均匀排布,便于金属浴整体升温,如图2所示。

图2 加热棒布局图

电热棒的阻值可由以下步骤计算得出:根据铝合金浴块尺寸(直径300 mm,高214 mm),扣除内部8组浴孔(每组直径40 mm,高142 mm)的体积,并结合铝合金密度(约2.7×103 kg/m3),计算铝块质量。试验最高温度设计为200℃,从环境温度20℃升高至200℃所需热量为

Q=cmΔt=cρVΔt

(1)

根据升温时限要求(1 h),由P=Q/t可确定加热总功率P。仪器采用市电220 V,由P=U2/R,可求得加热棒电阻值

R=U2t/Q

(2)

本仪器采用的加热棒由Cr20Ni80镍铬丝、304不锈钢、进口镁粉填充制作而成,外部均匀涂有优质导热硅脂,确保热量传导效率高[3]。

1.3 温控系统设计

按照试验方法标准要求,系统允许误差为±0.2℃。本仪器采用精密PID控制器控制,试验温场波动在±0.1℃/30 min范围内[4]。精密PID控制器(比例-积分-微分控制器)由比例单元P、积分单元I和微分单元D组成[5]。

本仪器控温原理如图3所示。温控系统选用0.1级温控仪及配套4 mm×200 mm高精度PT100传感器,并配SAP-4025D型固态继电器。系统能自动进行PID调节控温,并设有上限报警功能,即温度大于设置温度10℃以上时,仪器自动切断加热功能,并发出警报,避免超温过热发生危险。

图3 温控系统原理

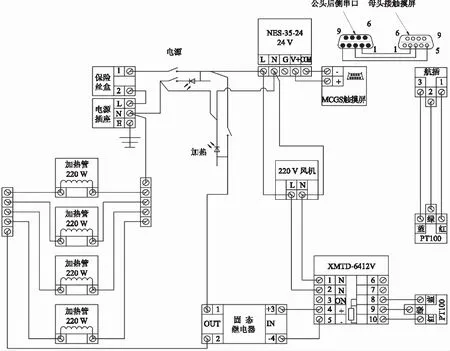

1.4 电路系统设计

仪器采用220V电源,按照国标品字口设计接线,带有零、火、地线。主电通过保护电路后,输送给船型电源开关,当电源开关导通后,220 V电分别输送给NES-35-24开关电源、220 V风机、XMTD-6412V型温控器以及加热开关。NES-35-24开关电源将AC 220 V转换为DC 24 V,为触摸屏控制系统提供直流电;XMTD-6412V型温控器通过Pt100采集温度信号,并将信号通过PID算法计算出脉冲输出频率,脉冲输出频率经过标准信号转换系统,转化成0~5 V标准信号输送给固态继电器,继电器根据信号来控制加热管工作温度,如图4所示。

图4 仪器电路图

1.5 软件系统设计

仪器软件系统设计基于可靠性、可修改性、可测试性以及易理解性等原则,同时兼顾系统的可扩展性,具体流程图如图5所示。

图5 整机软件流程

1.6 仪器技术指标

按照5096-1985(1991)《石油产品铜片腐蚀试验法》和GB/T 7326-1987《润滑脂铜片腐蚀试验法》对铜片腐蚀仪器的要求,研制的金属浴铜片腐蚀测定器的技术参数如表2所示。

表2 测定器的技术参数

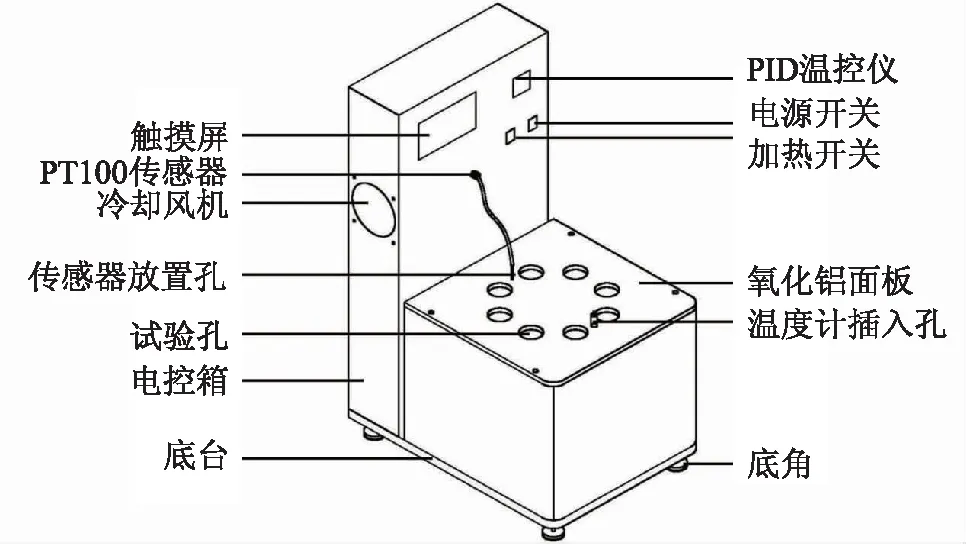

整机由1.5 mm厚冷轧钢板经裁剪、折弯、焊接、喷塑等工艺制造而成,漆面耐磨、美观大方。仪器结构如图6所示。

图6 仪器结构图

2 性能测试

按照铜片腐蚀试验方法要求,选择常用的50℃和100℃作为标称温度点,采用Fluke 1552A棒式标准温度计作为检测工具,对金属浴铜片腐蚀测定器的示值误差、温度波动度和温度均匀性进行测试,判断其是否满足预期要求。具体操作流程为:先将PT100传感器插入设备的传感器孔,用于监测仪器中心点温度值,再将Fluke棒式标准温度计(带木塞)插入试验孔,使温度计底部金属感温部与孔底中心位置充分接触。调节仪器温度控制装置,将温度设定为标称温度值,使仪器升温,当仪器的温度示值达到设定值偏差带时起,可视为进入控温状态。进入控温状态后30 min,开始记录各试验孔的温度,每隔1 min记录一次,在30 min内共记录30次。

对记录的数据作如下计算

△Tj=Tjmax-Tjmin(j=1,2,3,4,5,6,7,8)

(3)

式中:△Tj为第j个试验孔的波动度,℃;Tjmax为第j个试验孔的实测温度最大值,℃;Tjmin为第j个试验孔的实测温度最小值,℃。每个试验孔得到一个波动度值,取最大值作为该温度下金属浴测定器的波动度。

△Tu=Tmax-Tmin

(4)

式中:△Tu为空间均匀度,℃;Tmax为8个试验孔实测温度平均值最大值;Tmin为8个试验孔的实测温度平均值最小值,℃。

实测值减去标准值,可得各试验孔的示值误差,如表3所示。

表3 金属浴铜片腐蚀测定器各试验孔示值误差 ℃

从表3可见,不同温度条件下各试验孔的示值误差均较小(不大于±0.1℃),优于传统液体浴(液体浴控温时的示值误差一般为:室温~50℃时示值误差为±0.2℃;50℃~100℃时示值误差为±0.3℃)。说明金属浴铜片腐蚀测定器控温准确可靠。

根据上述测试方法[6],对金属浴温度波动度和均匀性等指标进行测试,测试结果见表4。

表4 金属浴铜片腐蚀测定器波动度与均匀性 ℃

设定温度30 min内的温度波动度30min内的温度均匀性500.10.21000.10.2

由表4可见,金属浴铜片腐蚀测定器的温场均匀稳定完全均符合试验方法标准对恒温浴的要求(GB/T 5096和GB/T 7326要求恒温浴波动范围小于±1℃),且不受温度高低的影响,其温度波动度和均匀性要优于传统液体浴仪器(传统液体浴仪器30 min内的温度波动度一般为±0.3℃,30 min内的温度均匀性一般为±0.5℃)。

为了进一步验证金属浴仪器腐蚀试验结果的准确性,表5列出了其油样评级结果。

从表5可以看出,在不同温度、不同试验时间下,无论是燃料油、润滑油,还是润滑脂,金属浴腐蚀仪器测定评级与标准油样级别均相一致,进一步说明了金属浴石油产品铜片腐蚀检测仪器在油料质量检测评定中准确可靠。此外,金属浴还拥有升温快、热传导效率高、操作简便(免去加液环节、免去搅拌操作)、使用安全性好等传统液体浴不具备的优势。

表5 铜片腐蚀试验结果对比

3 结论

通过以上分析,本文研制的金属浴铜片腐蚀测定器弥补了传统液体浴仪器控温难道大、操作复杂、存在安全隐患的缺点,具有操控方便、信息化程度高、恒温速度快、热传导效率高、温度波动度小、温场均匀性好等优点,适用于测定喷气燃料、润滑脂、润滑油等石油产品对铜的腐蚀性程度,可广泛应用于石油化工、军事、航空等领域。

实际上,恒温浴被广泛应用于油品质量检测中,燃料油、润滑油、润滑脂等各类油品的诸多质量检测项目都需要进行恒温,恒温范围涵盖高温、常温、低温等多个温度段,金属浴铜片腐蚀测定器只是其在常温段应用的一个例子。随着金属浴温控技术的进一步成熟与进步,未来在各恒温段的检测试验中,用金属浴替代传统液体浴是大势所趋,这将大幅提高日常油料化验的效率,提升油品质量检测的准确性。