一种基于激光轮廓测量技术的型材自动检测系统

吴秀才 宋建云

摘 要:本文采用激光轮廓测量方法,对型材的外观尺寸进行自动测量;使用线激光器照射型材表面形成高亮的激光线轮廓,该轮廓线在相机中成像,再结合线激光器和相机的相对坐标以及相机的标定参数,采用摄影测量算法,计算出型材表面各点在空间坐标系下的坐标,最终设计出一套可自动测量型材外观尺寸的型材自动检测系统。

关键词:轮廓测量;线激光器;标定;摄影测量

中图分类号:TN491 文献标识码:A 文章编号:1671-2064(2019)22-0036-02

0 引言

铝材、钢材等型材的外观尺寸自动检测是制约厂家提高产品质量的关键技术,目前主要通过人工抽样的方式离线检测型材尺寸,具有测量精度低,实时性差的缺点,造成不合格产品较多,浪费大;而欧美等国家已普遍采用激光三角轮廓测量技术,对生产线上的型材进行实时尺寸测量,并将型材的尺寸偏差及时反馈给型材生产机构,通过调整生产机构来修正尺寸偏差,从而保证生产出高精度型材。

1 激光轮廓测量技术介绍

激光轮廓測量技术通过测量型材的高度轮廓线重建它的表面[1],进而实现型材自动检测。基于激光轮廓测量技术的型材自动检测设备包括一台线激光器(其能够投射出薄的激光线),一台工业相机,一个编码器,一个线性定位传输系统(例如,传送带)和一台图像测量处理设备。在系统标定过以后,线激光器,相机和线性定位系统之间的关系不能改变,而由该定位系统传输的物体位置,相对于线激光器和线阵相机变化,由于轮廓图像一列一列的进行处理,轮廓必须定向为大致水平的,即,大致平行于图象的行。

2 激光轮廓测量原理

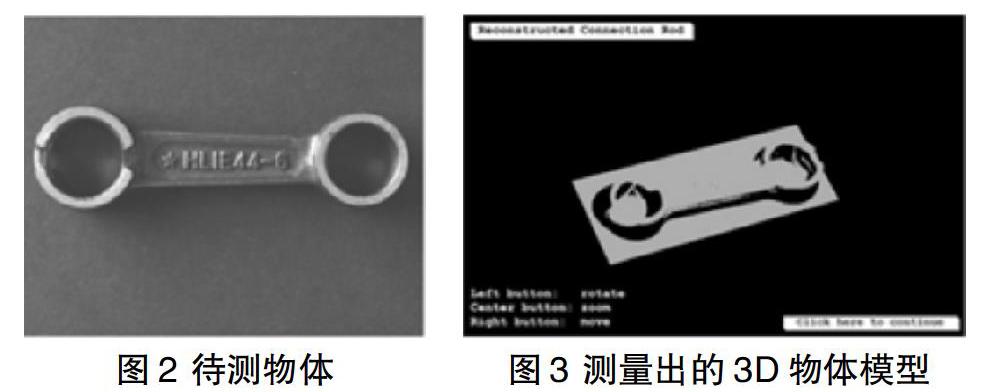

通过标定激光轮廓测量设备可以获得相机的内外参数,镜头的畸变参数,光平面在世界坐标系中的方向,以及在两次连续测量之间的物体相对运动,如图1所示。

2.1 标定相机

相机的标定包括相机外部参数标定和相机内部参数标定两部分[2]。相机外部参数用于确定相机相对于世界坐标的位置。标定相机的内部参数时,两个畸变模型可以使用:分割模型和多项式模型。

分割模型的优点是畸变可以被应用得更快,尤其是反向畸变,即,世界坐标被投影到像平面上。进一步,如果仅仅使用少数标定图像或者视场没有有效覆盖,分割模型通常比多项式模型产生更稳定的结果。多项式模型的主要优点是它可以更精确的对畸变建模,因为它使用更高阶的项对径向畸变建模,并且它也对偏心畸变建模。多项式模型不能被反转解析,因此反向畸变必须被迭代计算,这比使用(解析可逆)分割模型计算逆畸变要慢[3]。通常情况下,分割模式被用于标定。如果标定的精度不够高,可以使用多项式模型。

测量平面可以被定义为z=0的世界坐标系(WCS)。在(众多)用于确定相机内部参数的图像中的一幅中,标定板必须直接放在测量平面上(在本测量设备中,测量平面为型材的生产流水线)。根据标定板位姿和在相机中的相应点的图像坐标,可以计算相机的外部和内部参数。

2.2 确定光平面相对于所述WCS的取向

三个对应点代表了获得一个平面的最少点数。为了增强标定精度,需要冗余的点;因此,需要测量多于三个对应点。然后,依靠拟合一个平面到获得的点云中,该光平面被近似模拟出来。

2.3 标定物体相对于该测量设备的移动

为了描述的物体运动姿势,标定线性定位系统的运动,至少需要两张具有不同运动状态的图像[4]。为了提高精度,我们不使用相隔相邻移动步数的图像,却要使用相隔已知移动步数的图像(例如10步)。现在,对于两幅图像来说标定板的姿势都被推导出。然后,描述这两个姿态之间的变换关系的姿势被计算出来,这个变换即10步移动之间的变换。(这里假定没有旋转,因此所有的旋转因素被设置为0。)为了得到单步运动姿态,描述多步运动转换的元素,被按步数划分。

3 设备组成及测量效果

本型材自动检测设备由工业相机和镜头,线激光发射器,计算机和激光轮廓测量软件组成。

3.1 相机

相机的参数指标如表1。

3.2 线激光器

线激光发射器发射一束光,在物体表面会形成一条亮线,从某已知角度观测该线的扭曲变形情况就可计算出物体表面的高度变化。

3.3 激光测量软件

激光轮廓测量软件运行在计算机上,用于完成型材表面轮廓尺寸的实时测量,并依据轮廓线拼接出3D轮廓外观,进而判断其是否合格。它由Matlab软件和QT两部分软件组成;利用Matlab实现相机的内外参数标定,和图像处理[5],进而计算型材的3D轮廓;用QT完成界面和通信设计。

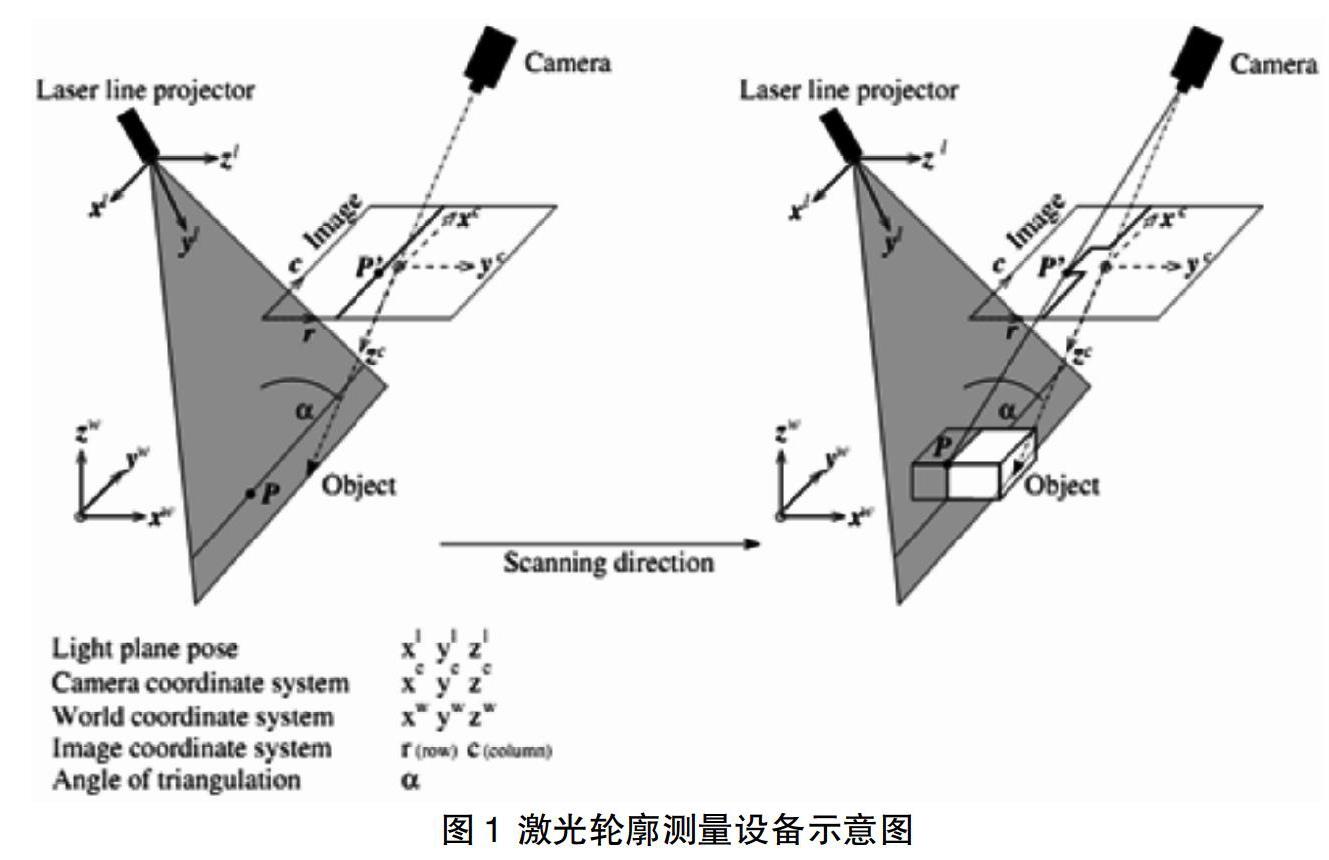

实际测量效果如图2和图3。

将系统测量的物体尺寸数据与物体实际的尺寸相比较,测量误差不大于0.1mm,经实际调研,该误差满足现有绝大多数型材尺寸测量的需要。

3.4 系统精度分析

实际测量中发现,有两种因素会影响测量精度。第一种因素是由要重建的型材表面的几何形状。相对于平坦的型材,弯曲表面和具有明显斜率的表面导致光线变宽,而且轮廓中的光线分布不再均衡,将导致测量精度降低。第二类因素是激光和物体表面的相互作用。当激光照射在粗糙的纹理表面上时,会产生干涉图形,这些干涉图形被称为散斑并可以被认为是不会累加的噪声,这意味着不能靠图像采集期间的平均值来减少这种噪声;在这种情况下,必须使用更高光圈的镜头进行图像采集或低散斑的高质量线激光发射器。

4 结语

通过设计的基于激光轮廓测量技术的型材自动检测设备,可以对型材进行轮廓尺寸实时测量,并对生产线上的型材产品进行实时纠偏。通过选用高质量的工业相机和线激光发射器,结合高精度相机标定方法,可将型材轮廓尺寸检测误差控制在0.1mm以内,满足绝大部分型材检测的需要。

参考文献

[1] 韩成.基于结构光的计算机视觉[M].国防工业出版社,2015.

[2] 张汝婷.基于线激光扫描的全角度三维成像系统[D].杭州:浙江大学,2015.

[3] 周森.基于自动激光扫描技术的三维几何在线测量系统研究[D].重庆:重庆大学,2015.

[4] 金文燕.激光三角测距传感器建模及参数优化研究[J].传感技术学报,2006(04):164-167.

[5] 王家文.Matlab 6.5圖形图像处理[M].国防工业出版社,2004.

A Profile Automatic Detection System Based on Laser Profile Technology

WU Xiu-cai1, SONG Jian-yun2

(1. Zhengzhou Technology and Business University,Mathematics Teaching and Research Department,Zhengzhou Henan 451400;2.China Electronic Science and Technology Group 27,Zhengzhou Henan 450001)

Abstract:In this paper, the appearance dimensions of the profile are automatically measured by laser triangulation method, and the surface of the profile is irradiated by a wire laser to form a highlighted laser line profile, which is imaged in the camera, and combined with the relative coordinates of the wire laser and camera and the calibration parameters of the camera, the photogrammetry algorithm is used. Calculate the coordinates of each point of the profile surface under the spatial coordinate system, and finally design a profile automatic detection system that can automatically measure the appearance size of the profile.

Key words:profile measurement;line lasers;calibration;photogrammetry