La2O3增强高性能氧化铝陶瓷制备工艺研究

葛兴泽 葛 琦 张洪波 旷峰华 张忠伦 王 烨 黄 英 王 华

(中国建筑材料科学研究总院有限公司,北京100024)

氧化铝陶瓷具有机械强度高、硬度大、耐高温、耐腐性、光透过率高、介电性能优异等特性,已成为应用最广泛的结构陶瓷之一,在电子技术领域、机械、化工、航空航天等行业获得广泛应用[1]。为获得细晶高强度的氧化铝陶瓷,在烧结过程中往往需要加入烧结助剂,氧化铝陶瓷常用的烧结助剂有MgO、TiO2、Y2O3、CaO、SiO2等[2-10]。

稀土元素原子具有特殊的电子层结构,同时还具有熔点高、原子半径大和化学性活泼等特点,在性能上有其特殊性,是良好的表面活性元素,可以改善陶瓷材料的润湿性,降低熔点[11,12]。研究表明[13,14],稀土元素以氧化物的形式作为添加剂,明显降低了氧化铝陶瓷的烧结温度,改善其显微结构和组织。目前常 用 的 稀 土 氧 化 物 有 La2O3、CeO2、Y2O3、Sm2O3、Nd2O3、Dy2O3、Pr6O11、Tb4O7和 Eu2O3等[15-19]。 稀土氧化物在氧化铝陶瓷中作用机制可以概括为[11]:(1)不同的稀土氧化物添加到氧化铝陶瓷中的作用效果不同,主要取决于稀土阳离子与铝离子半径的相对大小。当前者的半径大于后者,很难形成固溶体,迁移过程中稀土离子在晶界处集聚,对迁移晶界产生“钉扎”作用,抑制晶粒的快速长大,从而易于形成致密的组织;当前者的半径小于后者,稀土氧化物还可以与氧化铝形成稀土铝酸盐,可提高氧化铝陶瓷的热稳定性。(2)稀土氧化物阳离子的引入,会使基体氧化物陶瓷结构发生变化而形成阳离子空位,空位的形成会加速离子的移动,可活化烧结,使组织致密化。(3)稀土氧化物是良好的表面活性物质,可改善氧化铝陶瓷的润湿性,降低陶瓷材料的熔点,从而降低烧结温度。

穆柏春、孙旭东[20]通过在氧化铝陶瓷中添加Y2O3、La2O3等稀土氧化物,可以达到细化晶粒、提高致密度、改善纤维组织的作用。姚义俊等[21]研究表明:0.75%La2O3的95氧化铝陶瓷1 620℃致密化烧结后,抗弯强度为450 MPa,断裂韧性为5.15 MPa·m1/2,较未添加La2O3的95氧化铝陶瓷分别提升了25.4%和18.4%,La2O3可抑制氧化铝晶粒生长,细化晶粒,改善氧化铝陶瓷的烧结性能,提高了氧化铝陶瓷的力学性能。霍振武等[22]研究了MgO、Y2O3和La2O3掺杂对氧化铝致密化速率的影响,结果表明掺杂氧化铝的晶粒尺寸明显小于纯氧化铝陶瓷的晶粒尺寸,掺杂明显抑制了晶粒长大。上述研究均是在复杂体系中(包含Al2O3、La2O3和其他组分)研究复合添加剂对干法成型氧化铝陶瓷性能的影响,而单一添加剂La2O3对凝胶注模成型高纯氧化铝陶瓷显微结构及力学性能的影响报道较少,本文用凝胶注模成型工艺,研究La2O3对高纯氧化铝陶瓷性能的影响。

1 实验部分

1.1 试样制备

以进口高纯氧化铝粉 (纯度≥99.99%,D50=0.3 μm)和分析纯硝酸镧为原料,按照表1依次量取一定量的预混液(浓度为18 wt%,其中m(丙烯酰胺):m(N,N’亚甲基双丙烯酰胺)=13:1)、氧化铝粉、硝酸镧、分散剂C-4、消泡剂加入聚氨酯球磨罐,采用辊式球磨机湿磨,研磨介质为氧化锆球,球料水质量比为 3:1:1.5,转速为 75 r/min,球磨时间 24 h 后获得料浆,氧化铝料浆经真空除气、添加固化剂、注模等工艺制得氧化铝陶瓷素坯,陶瓷素坯经干燥、排胶及烧结后获得氧化铝陶瓷。

表1 试样组成配比

1.2 样品表征

采用Archimedes法测定试样体积密度及显气孔率,采用日立S-4800冷场发射扫描电镜观察样品显微结构,采用三点弯曲法测试样品抗弯强度,试验方法参考GB/T 6569-2006《精细陶瓷弯曲强度试验方法》,采用单边预裂纹梁法测试样品的断裂韧性,试验方法参考GB/T 23806-2009《精细陶瓷断裂韧性试验方法单边预制裂纹梁(SEPB)法》。

2 结果与讨论

2.1 La2O3对高纯氧化铝陶瓷烧结性能的影响

图1为不同La2O3含量的氧化铝陶瓷体积密度随烧结温度的变化曲线。由图1可以看出,在1 400℃~1 520℃烧结2 h,添加La2O3的氧化铝陶瓷体积密度较未添加La2O3的氧化铝陶瓷体积密度均有所降低。未添加La2O3的氧化铝陶瓷1 490℃烧结后体积密度最优,为3.972 5 g/cm3;添加0.1 wt%La2O3的氧化铝陶瓷1 490℃烧结后其体积密度较优,为3.939 1 g/cm3,相较于未添加La2O3氧化铝陶瓷体积密度虽有所降低但相对致密度仍较高,为98.82%。说明在高纯氧化铝中掺入0.1 wt%La2O3并未导致烧结温度的显著提高,1 490℃烧结后可获得致密较好的氧化铝陶瓷。

图1 烧结温度对添加0.1 wt%La2O3的氧化铝陶瓷体积密度的影响

图2为添加0.1 wt%La2O3的氧化铝陶瓷体积密度随保温时间的变化,由图2可以看出,1 490℃保温2 h获得的氧化铝陶瓷致密最好,体积密度为3.939 1 g/cm3,显气孔率为0.46%,其相对致密度达到98.82%,继续延长保温时间,氧化铝陶瓷的体积密度反而减小显气孔率增大,因此恰当的保温时长有利于获得致密性较好的氧化铝陶瓷。

图2 保温时间对添加0.1 wt%La2O3的氧化铝陶瓷致密性的影响

2.2 烧结温度对添加0.1 wt%La2O3的氧化铝陶瓷力学性能的影响

图3为添加0.1 wt%La2O3的氧化铝陶瓷抗弯强度及断裂韧性随烧结温度的变化趋势,由图3可以看出,未添加La2O3和添加0.1 wt%La2O3的氧化铝陶瓷抗弯强度及断裂韧性均随烧结温度的升高呈现先增大后减小的趋势,两者均在1 490℃保温2 h烧结条件下呈现出最佳抗弯强度和断裂韧性。未添加La2O3的氧化铝陶瓷1 490℃保温2 h,其抗弯强度和断裂韧性分别为 415.797 MPa、5.20 MPa·m1/2;添加0.1 wt%La2O3的氧化铝陶瓷1 490℃保温2 h,其抗弯强度和断裂韧性分别为 460.145 MPa、5.26 MPa·m1/2,较未添加La2O3的氧化铝陶瓷抗弯强度和断裂韧性分别提升了10.67%和 1.15%,La2O3的加入有助于提高氧化铝陶瓷的力学性能。

图3 烧结温度对添加0.1 wt%La2O3的氧化铝陶瓷力学性能的影响

2.3 显微结构分析

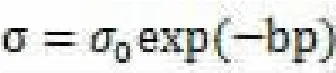

采用烧结法制备的陶瓷材料,通常在晶界上大都存在气孔、裂纹和玻璃相等。陶瓷材料强度除取决于材料本身外,微观组织因素对强度也有显著影响,其中气孔率与晶粒尺寸是两个最重要的影响因素。气孔是绝大多数陶瓷的主要组织缺陷之一,气孔的存在明显降低了载荷作用横截面积,同时也是引起应力集中的地方。陶瓷的强度随气孔数的增加近似按指数规律下降,其中最常用的经验公式:

式中,b是常数,其值在4~7之间;p:试样气孔率;σ:试样气孔率为p时的强度;σ0:试样气孔率为0时的强度,材料中气孔越多承受负荷的有效截面越小,强度也就越低。

图4为未添加La2O3及添加0.1 wt%La2O3的氧化铝陶瓷表面SEM照片。由图4可以看出,1 490℃保温2 h后,未添加La2O3及添加0.1 wt%La2O3的氧化铝陶瓷的显微结构均较为致密,但是未添加La2O3的氧化铝陶瓷平均晶粒尺寸较大,约为6.5 μm(如图4a所示),添加0.1 wt%La2O3的氧化铝陶瓷的平均晶粒尺寸约为3.5 μm(如图4b所示),较未添加 La2O3的氧化铝陶瓷的平均晶粒尺寸明显减小,La2O3抑制氧化铝陶瓷晶粒长大的作用较为明显。这是因为La3+离子半径为0.103 2 nm,Al3+离子半径为0.053 5 nm[23],添加的La3+离子半径相对Al3+要大得多,难于与氧化铝形成固溶体,因此稀土离子主要存在于氧化铝陶瓷的晶界上,由于其较大的体积,在结构中自身迁移阻力大,且还阻碍其它离子迁移,从而降低晶界迁移速率,抑止晶粒生长,有利于致密结构的形成。

图4 氧化铝陶瓷表面SEM照片(a)0 wt%La2O3;(b)0.1 wt%La2O3

图5为添加0.1 wt%La2O3的氧化铝陶瓷不同烧结温度下保温2 h的SEM照片。由图5可以看出,添加0.1 wt%La2O3的氧化铝陶瓷的显微结构均较为致密,仅有极少量的微气孔,这与氧化铝陶瓷体积密度结果是一致的(见图1)。烧结温度为1 460℃时(如图5a所示),氧化铝陶瓷未致密化烧结,陶瓷内部存在晶间气孔,致密性较差;烧结温度为1 490℃时,添加0.1 wt%La2O3的氧化铝陶瓷致密性较好,晶粒尺寸较小约为3.5 μm,且晶粒尺寸分布较为均匀(如图5(b)所示);继续提高烧结温度至1 520℃及以上,添加0.1 wt%La2O3的氧化铝陶瓷晶粒尺寸逐渐增大(如图5(c)、5(d)所示),烧结温度过高陶瓷内部晶粒异常长大,陶瓷内部晶粒均匀性变差,此外,由于烧结温度过高,晶界迁移速率较大,晶界迁移速率大于气孔排除速率,晶粒内部包裹气孔,导致其致密性变差,由(式1)可知,气孔率增大导致其力学性能变差,对以上现象的分析与烧结温度对添加0.1 wt%La2O3的氧化铝陶瓷力学性能的影响结果是一致的(见图3)。

图5 不同烧结温度下添加0.1 wt%La2O3氧化铝陶瓷表面SEM照片 (a)1 460℃;(b)1 490℃;(c)1 520℃;(d)1 550 ℃

本文初步研究了0.1 wt%La2O3对高纯氧化铝陶瓷性能的影响并对其增强机理进行浅析,而La2O3含量对氧化铝陶瓷性能影响及深层的增强机理分析等问题有待进一步系统的研究。

3 结语

(1)添加0.1 wt%La2O3的高纯氧化铝陶瓷,1 490℃保温2 h,制备的氧化铝陶瓷具有较高的致密性,体积密度为3.939 1 g/cm3,相对致密度为98.82%,其抗弯强度和断裂韧性分别达到 460.145 2 MPa、5.26 MPa·m1/2,较未添加La2O3的氧化铝陶瓷抗弯强度和断裂韧性分别提升了10.67%和1.15%。

(2)添加0.1 wt%La2O3的高纯氧化铝陶瓷,经1 490℃致密化烧结后,氧化铝陶瓷晶粒尺寸减少至3.5 μm左右,La2O3抑制氧化铝陶瓷晶粒长大的作用较为明显。