油菜割台竖割刀切割频率随动调节装置设计与试验

柴晓玉 徐立章 严 超 梁振伟 马 征 李耀明

(江苏大学农业装备工程学院, 镇江 212013)

0 引言

油菜是中国最重要的油料作物之一[1],种植面积占全国油料作物总面积的40%以上。油菜机械化联合收获作业效率高,在气候条件不好的情况下,有利于抢收,我国油菜机械化收获水平正逐年提高。现有的油菜联合收获机沿用了稻麦联合收获机的基本原理和主要结构,但油菜性状与稻麦差异较大[2]:油菜株型高大,个体高达近2 m、角果层直径1.5~2.0 m,主茎秆直径30~40 mm,分支互相交错缠绕、成熟角果易炸荚等,为了减少分禾过程中交错枝蔓拉扯造成落粒损失,油菜联合收获机割台通常增加竖割刀将牵连枝秆切开(分禾)[3];油菜上中下成熟度差异较大,在竖割刀分禾过程中,割台和竖割刀的振动又易造成上部过熟角果爆裂落粒,造成较高的割台损失[4],据统计,油菜割台损失占总损失的50%左右,因此降低割台损失是降低油菜联合收获总损失的有效途径。

近年来国内外学者对降低联合收获机割台损失进行了大量研究[5-15]。主要集中在加装带式输送器、拨禾轮、主切割器传动、割台机架等方面,对割台竖切割分禾损失方面的研究鲜有报道。传统竖割刀传动常通过换向件和铰接件把割台主割刀的部分动力传至竖割刀[16],但只能向一侧竖割刀传递动力,竖割刀往复运动频率与主割刀同步,收获时发动机工作在额定转速,切割频率固定不变。在油菜收获过程中,当油菜种植稀疏、产量较低时,驾驶员通常会增加前进速度,切割频率固定不变的竖割刀会导致漏割较多,甚至拉扯油菜分枝,分禾损失显著增加[17-18];当油菜种植密集、产量高、作业负荷大,驾驶员通常会低速收获,此时切割频率固定不变的竖割刀会形成较多重割,分禾边界处的角果被多次剪切形成更大损失,此外重割形成的10~20 mm的分枝茎秆进入清选系统后容易形成含杂,降低机器作业性能。

基于以上原因,本文设计一种油菜割台竖割刀切割频率随动调节装置,根据油菜联合收获机前进速度的变化实时改变竖割刀切割频率,以减少重割和漏割区域,降低割台损失和提高机器作业性能。

1 竖割刀切割频率随动调节装置设计

1.1 双竖割刀分禾装置随动执行机构

为使油菜联合收获机能在田间任意位置开道,提高作业灵活性、收获效率和适应性,设计了双竖割刀油菜割台,如图1所示,主要包括拨禾轮、割台机架、割台螺旋输送器、主切割器和左右竖割刀等装置。

左右竖割刀均采用步进电机驱动,通过曲柄滑块机构带动动刀片上下往复运动。曲柄滑块机构由曲柄、两个关节轴承和螺杆组成,螺纹杆长度可根据安装需要调整。竖割刀采用行程76.2 mm标准型Ⅱ型[19],如图2所示,图中f为实际切割行程开始位移,mm;g为实际切割行程结束位移,mm,详细参数见表1。

图1 双竖切割器油菜割台Fig.1 Rape cutting table with double vertical cutters1.拨禾轮 2.竖割刀 3.竖割刀固定方管 4.曲柄滑块机构 5.步进电机 6.步进电机固定架 7.分禾器 8.主切割器 9.螺旋输送器

图2 标准型割刀示意图Fig.2 Standard cutter diagram

结构参数数值动刀片宽度a76.2动刀片刃部高度h55动刀片前桥宽度e17定刀片平均宽度b24割刀曲柄半径r35

1.2 竖切割分禾原理与切割图数值模拟

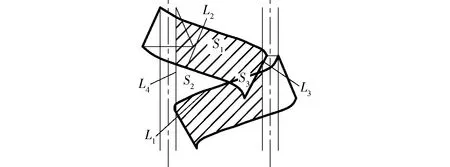

竖割刀为往复式切割器,做往复直线运动,在护刃器的配合下进行有支承切割,如图3所示(为了表达方便,旋转后水平放置),在相邻两定刀片间的油菜,由于所处位置的不同,有3种不同的情况:①竖割刀扫过区(S1区)中的油菜分枝或角果,被护刃器及定刀片推向两侧被切割。②漏割区(S2区)中的油菜分枝或角果,在刀刃向右运动时未被触及。若漏割区过大,造成油菜分枝茎秆拉扯、割台损失显著增加。③重割区(S3区)中的油菜分枝或角果,在割断后因分枝茎秆的相互缠绕未被拨禾轮及时带走而被另一刃口重复触及[20-21],有可能发生重割,重割区面积大,无用功多,且重割形成的10~20 mm的分枝茎秆进入清选系统后容易形成含杂。因此需要根据机器的前进速度,综合考虑漏割区及重割区的面积,提高机器作业性能。

图3中,L1为竖割刀绝对运动轨迹,L2为竖割刀绝对运动轨迹,L3为动刀刃口直线,L4为定刀刃口直线。

图3 往复式竖割刀分禾切割图Fig.3 Reciprocating vertical cutter harvesting diagram

为了建立切割区面积数学模型,将方程设为x=f(y)形式,直接影响漏割区S2和重割区S3面积的L1、L2、L3、L4方程为[19]

(1)

其中

H=30v/n

式中x——动刀片横向位移,mm

y——动刀片纵向位移,mm

ω——割刀曲柄角速度,rad/min

H——割刀进距,mm

v——机器前进速度,m/s

n——割刀转速,r/min

1.2.1前进速度对竖切割图的影响

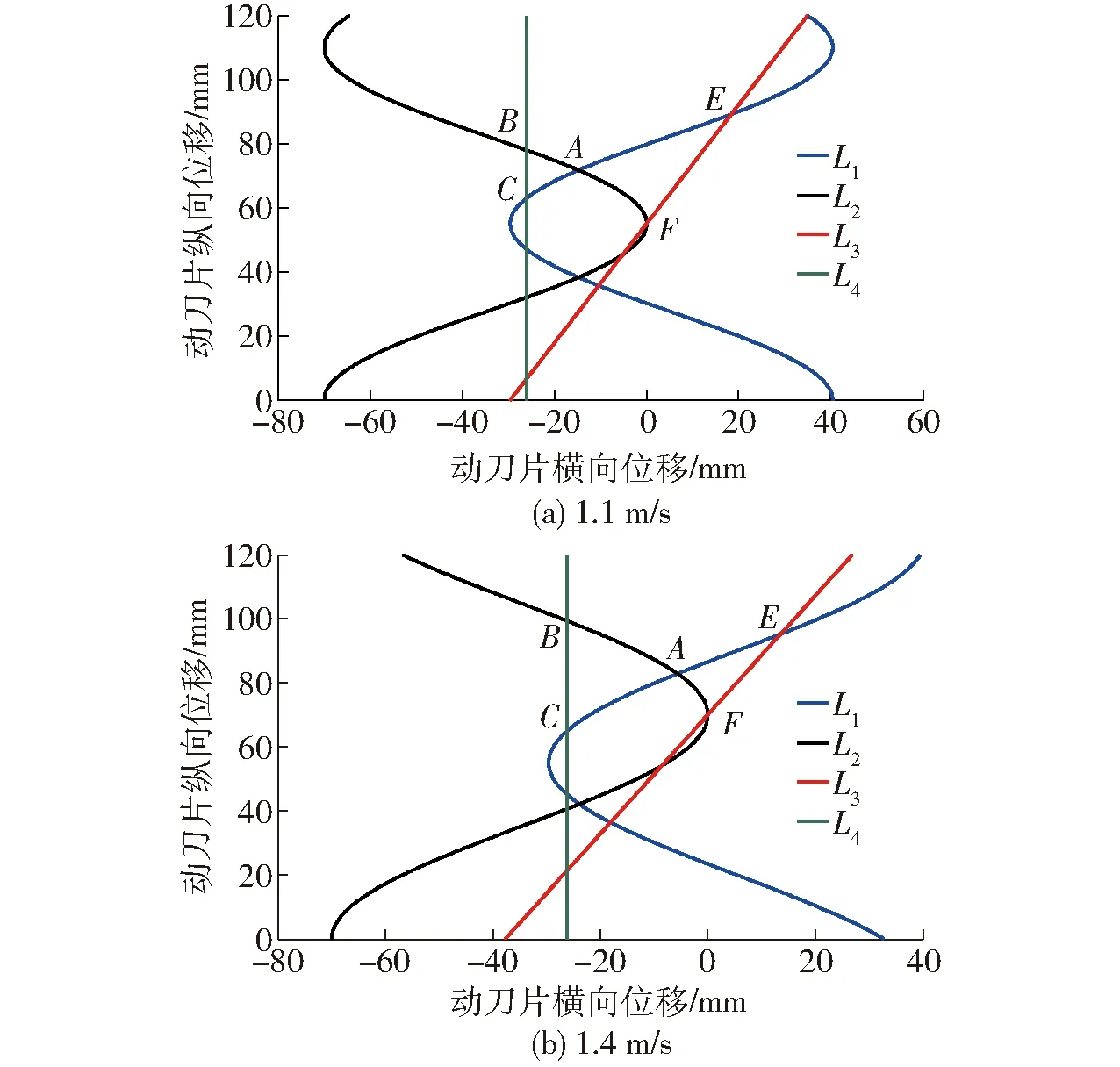

竖切割频率为10 Hz(600 r/min),机器前进速度分别为1.1 m/s和1.4 m/s时的竖切割图如图4所示。在Matlab中根据式(1)绘制曲线,选取交点A、B、C、E、F,构成图3中的S2、S3区域。

图4中S△ABC=S2(左边的三角区)即为漏割区,S△AEF=S3(右边的三角区)即为重割区,在Matlab中由测量点的具体坐标可以计算出S2、S3的面积,得到竖割刀频率10 Hz,前进速度1.1、1.4 m/s时的重、漏割区面积。用同样的方法测量出竖割刀频率3~21 Hz,机器前进速度0.5、0.8、1.1、1.4、1.7、2.0 m/s时重、漏割区面积。

对比图4a、4b可以发现,在竖切割频率一定的情况下,漏割区随机器前进速度的增大而增大,重割区随机器前进速度的增大而减小。

为了找到理想竖切割频率,统计机器不同前进速度下漏割区、重割区面积与切割频率关系,绘制重、漏割区面积变化规律图,选前进速度1.1 m/s为例,如图5所示。

图4 不同前进速度下的竖切割图Fig.4 Vertical cutting charts at different machine speeds

图5 前进速度1.1 m/s时漏割区、重割区面积随切割频率变化曲线Fig.5 Curves in which cutting area and heavy cutting area change due to change of cutting frequency at forward speed of 1.1 m/s

从图5可以看出,随着切割频率的增大,重割区面积逐渐减小,漏割区面积逐渐增大。为了解决这一矛盾,设计综合指标公式

S=kS2+(1-k)S3

(2)

式中S——综合面积

k——漏割区所占权重

选定的k值能够使S最小,即可得竖割刀的理想切割频率。

1.2.2成熟度对重割区、漏割区权重的影响

油菜的成熟度对机械化收获损失有很大的影响,完熟油菜角果在受到拨动、牵拉、梳刷等作用时非常容易开裂,形成炸荚损失。油菜无限花序导致其成熟度差异较大,同一田块中,成熟度不同,甚至同一株油菜的上下角果层成熟度都不同。

为适应机械化收获对油菜成熟度的要求,2015年乔醒等[22]在油菜成熟期喷施“敌草快”等脱水剂,脱水效果明显,成熟度较为一致,且脱水剂对油菜籽粒发芽、千粒质量和品质未产生显著影响,储藏一段时间后,种子中没有脱水剂残留。张学昆等[23]发明了一种油菜化学干燥剂,在油菜机收前5~7 d喷施,促进营养向籽粒转运,增加千粒质量,并使油菜植株脱水干燥,在收获期成熟度一致。郭静等[24]研究了脱水剂对油菜内源激素的影响,推测脱水剂可以通过调节内源激素的释放量来促进油菜籽粒成熟。吕敏等[25]试验发现在收获前3 d喷施脱水剂,可以降低黄熟期油菜一次机收损失20%以上。在以上研究基础上,在油菜收获期喷施脱水剂,促进油菜的一致成熟程度,适应机械化收获。

田间收获时,成熟度用肉眼观察油菜颜色进行分辨,一般可分为青熟、黄熟、完熟、过熟。油菜成熟度较高时,在外界扰动情况下容易炸荚,要减轻竖割刀对分枝茎秆的拉扯(适当减少漏割区),降低割台损失;油菜成熟度较低时,要减少10~20 mm的分枝茎秆的产生(减小重割区),降低清选含杂率。根据大量驾驶员实际收获经验,综合油菜损失、清选含杂、作业效率等因素,在油菜青熟时,k取值0.8;黄熟时,k取值0.7;完熟时,k取值0.6;过熟时,k取值0.5。

采用1.2.1节中计算出的竖割刀频率为3~21 Hz、前进速度为0.5~2.0 m/s时的重、漏割区面积,选择不同成熟度时漏割区所占权重k,根据式(2)计算不同前进速度、不同竖割刀切割频率时重漏割区面积和,其中面积和最小时对应的竖割刀切割频率即为理想切割频率。将计算出的不同前进速度下理想切割频率进行数据拟合,得到公式

(3)

式中yi——理想切割频率

xi——机器前进速度

考虑不同成熟度的影响,根据式(3),获得了机器前进速度与理想切割频率的关系如图6所示。

图6 机器前进速度-竖割刀切割频率拟合曲线Fig.6 Fitting curves of machine speed and cutting frequency

从图6看出,前进速度越快,需要切割的油菜枝秆越多,因此竖割刀切割频率越高。同等前进速度下,成熟度越高,竖割刀切割频率越低,有利于降低竖割刀处振动,降低分禾炸荚损失。

1.3 竖割刀切割频率随动控制系统

竖割刀切割频率随动控制系统主要由机器前进速度传感器(齿轮速度传感器)、PLC控制器、步进电机和竖切割器组成,如图7所示。

图7 随动控制系统原理图Fig.7 Schematic of follow-up control system

以德国西门子公司的S7-1200PLC 为主机,输入信号包括步进电机轴的启用、启动、暂停、停用,前进速度传感器输入信号以及油菜成熟度,其中油菜成熟度用高位和低位表示。输出信号由步进电机脉冲及方向控制信号组成。考虑到竖切割频率3~21 Hz的工作要求,选择理论转矩为12 N·m的86HBS120型全闭环步进电机,输入电压为24~60 V(DC),步距角为1.2°,脉冲响应频率为200 kHz,步进电机每调整竖割刀频率变化1 Hz用时90 ms,采用DSP芯片和矢量闭环控制技术,可克服开环步进电机丢步问题,提高电机运动精度,具有与交流伺服系统同样的可靠性。PLC控制程序包括读取机器前进速度、计算切割频率和驱动步进电机运动3个子程序,检测前进速度信号响应时间约10 ms,PLC程序响应时间约20 ms,考虑闭环电机的自反馈检测用时,控制系统总响应时间约150 ms,可实现联合收获机田间作业前进速度波动条件下准确控制竖割刀切割频率达到理想切割频率。

根据速度传感器返回脉冲个数与检测齿轮的直径关系,计算出速度传感器的一个脉冲变化对应的机器前进距离为0.02 m,根据式(3)计算出检测一个脉冲信号,驱动电机调节的最小频率为0.06 Hz,选用的速度传感器与步进电机型号满足调节控制要求。

图8 割刀频率控制系统电路图Fig.8 Total wiring diagram of cutter frequency control system

控制系统的总接线图如图8所示。在作业过程中,通过I0.1、I0.2可选择左、右两侧竖割刀单独工作(正常收获)或是同时工作(开道),油菜的成熟度信息(青熟/黄熟/完熟/过熟)通过I0.6、I0.7输入,如表2所示。

驾驶油菜联合收获机作业时,PLC会通过I0.5采集机器前进速度传感器的信号,计算机器前进速度,即为式(3)中xi,根据成熟度选择式(3)中对应的竖割刀频率计算公式,计算出实时竖割刀切割频率,从Q0.0、Q0.1、Q0.2、Q0.3输出相应的脉冲到左、右步进电机,从而实现对联合收获机竖切割频率的随动控制。

表2 油菜成熟度输入信号Tab.2 Rapeseed maturity signal input

2 试验

为了验证竖割刀随动调节装置起作用前后割台与竖割刀分禾损失率的变化,将该装置安装在4LZ-4.3型油菜联合收获机上进行田间试验。试验时间为2018年6月1—3日,选在江苏省盐城市华丰农场,种植方式为机器直播,土地为雨后湿软泥地,油菜品种为浙油51,产量约为2 357.85 kg/hm2,自然高度约为1 540 mm,收获前7 d使用植保无人机喷洒“敌草快”脱水剂,在机收当天油菜植株颜色深黄,成熟度较为一致,茎秆角果已干枯,确定油菜成熟度为完熟。随机选取试验油菜田于12:00进行含水率测试,籽粒含水率15.74%,籽粒千粒质量3.44 g,茎秆含水率22.19%。机组前进距离20 m作为一组试验样本,选取同一田块无沟槽水渠平坦地段,试验设置24组,前6组进行标定试验,其余18组进行割台损失控制试验,分别有9组开启控制系统,与另外9组未开启控制系统的割台损失对比,每3组测试取平均值,作为一次试验结果。标定试验测试收获损失率和籽粒含杂率,总损失率为3.92%~4.99%,割台总损失率为2.98%~3.47%,籽粒含杂率为1.84%~2.05%,联合收获机喂入量1.35~1.73 kg/s,割幅1 900~1 950 mm,割茬高度140~160 mm,前进时间15.15~16.90 s,发动机转速2 400 r/min。

割台损失采用接样槽方法测定,每组试验开始前在试验区内均匀布置3个接样槽,在试验区内挑选合适的油菜株距铲出垂直于油菜联合收获机前进方向并贯穿整个油菜割台宽度的沟槽,并使沟槽底面与接样槽平齐,如图9所示。

图9 油菜割台损失试验Fig.9 Test of loss for rape header

为了避免油菜联合收获机通过时履带辗轧到接样槽,将接样槽卧入沟槽内并使槽口与田间地面尽量平齐,同时挖沟槽时应尽量避免碰到油菜植株。接样槽内口宽为10 cm,槽内口长为280 cm(两侧均超出割台幅宽35 cm),槽深为6 cm。同时为了将油菜割台竖割刀处的损失与割台主体损失区分开,在接样槽距两端35 cm处设置纸质隔挡。联合收获机通过时,割台振动导致掉落的籽粒和角果将掉落在接样槽中,将其收集并清选分离后称量籽粒质量,将隔挡外侧的籽粒作为油菜割台竖割刀分禾损失,内侧籽粒作为割台主体损失,具体计算式为

(4)

式中Wf——测试区内油菜割台损失率

Wi——第i个接样槽接取的油菜籽粒总质量,g

Wj——第j个接样槽接取的隔挡外侧油菜籽粒质量,g

L——割幅的宽度,m

B——接样槽的槽内口宽度,m

nc——测试区内接样槽的个数

WT——测试区内油菜单位面积产量,g/m2

由式(4)可得接样槽损失率,分别计算未开启和开启竖割刀频率随动控制系统时割台与竖割刀分禾损失率,结果如表3所示。

表3 油菜割台损失率Tab.3 Loss of header of unit area under different conditions %

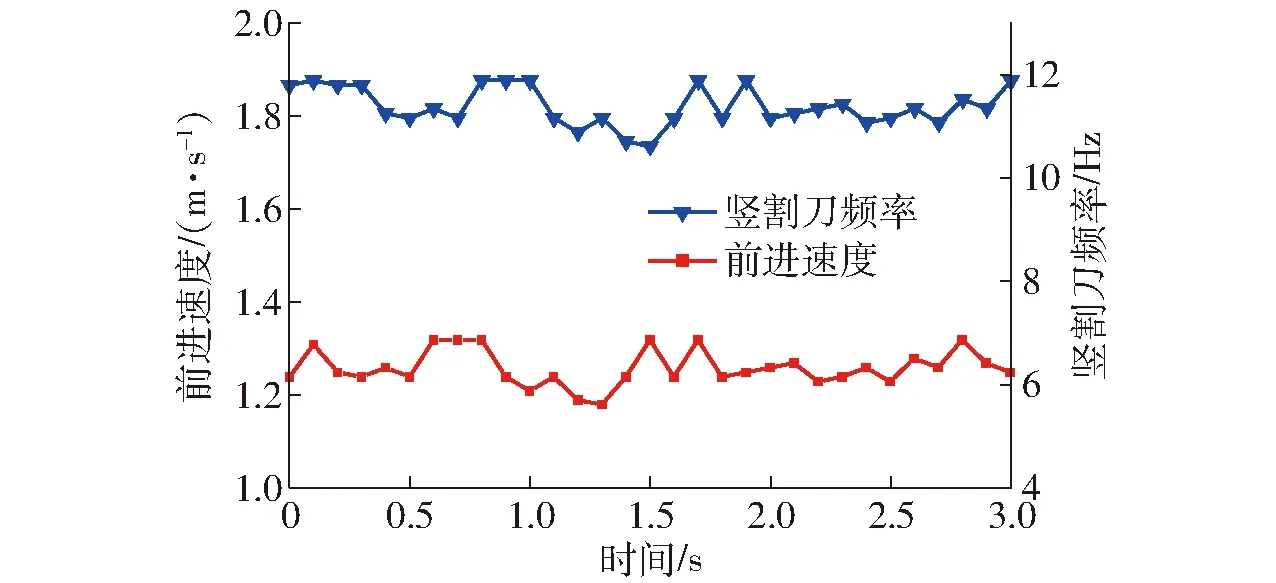

安装竖割刀频率随动控制系统后,检测到的机器前进速度与竖割刀频率变化曲线如图10所示。为减少控制系统存在的滞后时间,控制精度由全闭环步进电机自带的反馈控制系统自检测调整实现。

图10 前进速度和竖割刀频率变化曲线Fig.10 Variation curves of vertical cutter frequency

由图10和表3可以看出,随着机器前进速度在1.18~1.32 m/s范围内的波动,竖割刀频率能跟随在10.61~11.88 Hz内变化,但由于存在控制系统的执行时间,竖割刀的变化有一定的滞后。油菜割台上竖割刀分禾损失率在割台总损失率中占比为29.87%~41.39%。与未开启竖割刀随动调节频率控制装置相比,开启该功能后割台总损失率下降了36.15%~41.16%,竖割刀分禾损失率下降了40.84%~48.20%,这说明竖割刀随动调节频率控制装置对于降低油菜割台损失的效果非常显著,尤其是竖割刀处的损失。

3 结论

(1)针对油菜联合收获机田间割台损失大的问题,从调整竖割刀的频率着手,通过理论分析得出不同前进速度以及油菜成熟度对竖切割分禾处重割区和漏割区的影响,获得了前进速度与竖切割频率的理想配合曲线。

(2)设计PLC控制系统接收和处理机器前进速度信号,并输出脉冲控制步进电机实现竖切割频率的随动控制;与未开启随动控制系统相比,开启竖割刀随动调节频率控制装置的完熟油菜(施用脱水剂7 d后)机械化收获试验中油菜割台总损失率下降了36.15%~41.16%,竖割刀分禾损失率下降了40.84%~48.20%;当油菜特性与机器收获工况改变时,割台总损失率和竖割刀损失率降低的量值可能会有所变化,但下降的趋势是一致的,需要更多的工况进行对比分析。

———2020 款中农博远玉米收获机值得期待