气力式秸秆深埋还田机输送装置设计与试验

田 阳 林 静 李宝筏

(沈阳农业大学工程学院, 沈阳 110866)

0 引言

秸秆还田有粉碎翻压、旋耕混拌和秸秆覆盖还田等形式[1-5]。秸秆不易腐烂,留在地表影响播种质量和出苗率,还会导致土壤病菌增加,作物病害增加等不良现象。因此采取合理的秸秆还田措施,才能起到良好的还田效果。针对这种现象农学专家提出了秸秆深埋还田,构建合理耕层[6-9]。秸秆深埋还田除了解决秸秆过剩问题外,还能给土壤表面提供良好的播种环境,打破犁底层,给种床提供“暖被”提高地表温度,增加土壤孔隙度,在雨季吸水、纳水还可防止来年春季干旱等。

王学农等[10]应用计算流体力学技术对抛送式秸秆粉碎还田机风场进行了模拟研究。翟之平等[11]应用Mixture模型,将玉米秸秆粉碎颗粒简化为球形颗粒后,模拟了叶片式抛送装置内气固两相流动。宋学锋等[12]应用CFD-DEM气固耦合法模拟了揉丝机排料装置内丝状物料的运动。吴峰等[13]优化设计了秸秆输送装置的抛送管道,提高了玉米秸秆的抛送速度。林静等[14]根据滑道升运器式捡拾器设计了弹齿式秸秆输送装置。气力输送装置输送过程中玉米秸秆通过风机和输送管道落入深埋沟内,其主要问题是由于玉米秸秆产量大、含水率高、韧性高,导致秸秆输送装置易发生堵塞以及卸料口气流速度过大易将秸秆吹出掩埋沟,影响秸秆深埋质量。

本文以气力式秸秆深埋还田机气力输送装置作为研究对象,以玉米秸秆作为输送物料,应用CFD-DEM气固耦合法对气力输送装置的输送过程进行数值模拟,初步揭示气力输送装置内气固两相流速度场分布和秸秆运动规律。在此基础上以深埋合格率为评价指标,采用正交试验设计方法对风机叶片弯角、秸秆覆盖量、风机转速进行试验,以期获得气力输送装置的最佳结构参数和性能参数,提高深埋质量,解决堵塞问题。

1 整机结构与工作原理

1.1 整机结构

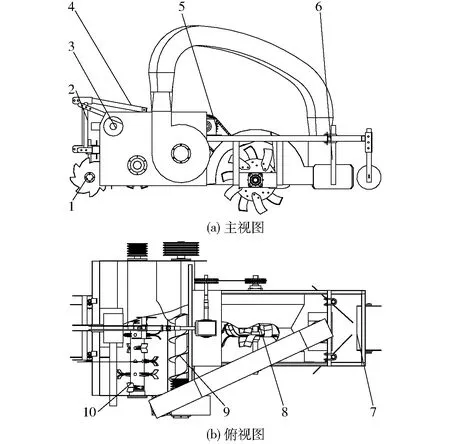

气力式秸秆深埋还田机主要由机架、传动系统、破茬装置、捡拾粉碎装置、气力输送装置、开沟装置、覆土装置、镇压装置等组成,其结构如图1所示。机具一次作业完成破茬、秸秆捡拾粉碎、开沟碎土、行间深松、秸秆深埋、覆土镇压等功能,最终将秸秆深埋于行间土壤深度20 cm以下,实现秸秆深埋还田的同时构建虚实并存耕层结构。

图1 气力式秸秆深埋还田机结构图Fig.1 Structure diagrams of pneumatic straw deep burying and returning machine1.破茬装置 2.机架 3.前传动箱 4.悬挂装置 5.后传动箱 6.覆土装置 7.镇压装置 8.开沟分土装置 9.气力输送装置 10.捡拾粉碎装置

图2 气力输送装置结构图Fig.2 Structure diagrams of pneumatic conveying device1.风机叶轮 2.风机壳 3.输送管道 4.卸料管道 5.螺旋输送装置

1.2 工作机理

气力输送装置结构如图2所示,主要由风机叶轮、风机壳、输送管道、卸料管道、螺旋输送装置组成。其工作时捡拾粉碎装置将秸秆粉碎后抛送至螺旋输送装置,螺旋输送装置将碎秸秆推送至风机,秸秆在叶轮高速旋转产生的离心力和高速气流的综合作用下被送入开沟装置后方的掩埋沟内。

2 气力输送装置结构设计

2.1 玉米秸秆悬浮速度试验

为了研究气力输送装置的工作原理,确定气流输送速度,对玉米秸秆各部分进行空气动力特性试验研究,测试其悬浮速度。影响物料悬浮速度的主要参数有密度、质量、外形尺寸等。

试验仪器及材料:PS-20型物料悬浮速度试验台、BL310型电子天平、皮托管、微压计、游标卡尺等。

秸秆上、中、下3段物理特性有较大差异,所以将其分为3部分分别进行试验。随机选取50根玉米秸秆作为试验样本。捡拾粉碎装置将秸秆粉碎后,秸秆长度小于10 cm,所以试验秸秆长度为10 cm。测量每个样本的物理特性同时进行编号,每组试验重复3次,试验结果如表1所示。

表1 玉米秸秆物理参数Tab.1 Physical parameters of corn straw

2.2 气力输送装置参数计算

(1)为了保证玉米秸秆能在管道中顺利输送而不堵塞,输送装置的生产率和空气流量应有适当的比例关系,即秸秆在空气中的质量浓度不高于一定值[15-16]。

(1)

式中mc——混合浓度比

Qa——单位时间内通过输送管道截面的空气质量,kg/s

Qj——输送装置生产率,kg/s

玉米秸秆为长杆状颗粒且体积较大,输送装置的混合浓度比不宜过大,选择混合浓度比mc为1.3。

为了保证输送秸秆的流畅性,气流速度应该略大于秸秆悬浮速度。

va=kavp

(2)

式中va——输送气流速度,m/s

ka——输送气流系数,在1.1~2.5范围内变化,与输送物的浓度有关

vp——输送物悬浮速度,m/s

输送物料为秸秆且混合浓度比mc在1.0~2.0时选取ka值为2.2,秸秆的悬浮速度vp选取3部分的平均值11.9 m/s,则输送气流速度va为26.2 m/s。

(2)输送管边长计算公式为

(3)

式中dg——输送管边长,m

ρa——空气密度,kg/m3

当田间秸秆量为16 000 kg/hm2[17],机具作业速度为0.83 m/s,工作幅宽为1.3 m时,输送装置的生产率Qj约为1.7 kg/s,混合浓度比mc为1.3,空气密度ρa为1.25 kg/m3,计算得输送管边长dg为0.2 m。

(3)气力输送装置的全压Δp由静压Δps和动压Δpd组成,其中静压主要由管道全程压力损失Δpq、局部压力损失Δpb、加速压力损失Δpj等组成。其中局部压力损失Δpb比较小,可以忽略不计。全程压力损失计算公式为

(4)

其中

αq=1+λqmc

(5)

式中αq——压力损失比

Kq——管道粗糙度系数

rg——水力半径,m

Lq——输送管道全长,m

λq——压力损失比系数

λq与输送物料种类、气流速度、混合浓度比相关,其取值范围为0.3~2.0,取λq为0.5,计算得αq为1.65。

Lq=Lp+εcLc+εθsinθLθ+εwLw

(6)

式中Lp——水平管道长度,m

εc——垂直管道系数

Lc——垂直管道长度,m

εθ——倾斜管道系数

θ——倾斜角,(°)

Lθ——倾斜管道长度,m

εw——弯曲管道系数

Lw——弯曲管道长度,m

其中Lp为0,垂直管道系数εc取1.8,垂直管道长度Lc为0.4 m,倾斜管道系数εθ取1,倾斜管道长度Lθ为1.22 m,倾斜角θ为71.2°,弯曲管道系数εw取5,弯曲管道长度Lw为1.17 m,计算得Lq为7.72 m。

对于新焊接方管Kq取1.2,对于正方形截面管rg为0.05 m,计算得全程压力损失为590.2 Pa。

当玉米秸秆进入输送管道时,在运动方向上速度一般是零,要靠气流将它加速到一定速度才能实现稳定输送,在加速段内玉米秸秆与气流有较大速度差,因而有一部分能量要消耗在秸秆的加速上,这就是加速压力损失,加速压力损失计算公式为

(7)

式中λj——加速压力损失系数

λj由输送气流和悬浮速度决定,取0.41,则加速压力损失为228.7 Pa。

动压计算公式为

(8)

计算得动压Δpd为429 Pa,则全压Δp为1 247.9 Pa,考虑其他损失将全压加大10%左右,取1 373 Pa。

(4)转速和叶轮直径的关系为

(9)

式中Dy——叶轮直径,m

φf——风机系数

nf——转速,r/min

在满足气力输送装置生产率的前提下,理论上叶轮直径越大,所需要的转速越小。结合机具作业时风机壳体须有一定离地间隙的要求,设计叶轮直径为0.55 m,农用风机φf一般取0.3,则转速nf为2 101.2 r/min,风机转速取整为2 100 r/min。

(5)叶轮宽度计算公式为

(10)

式中by——叶轮宽度,m

Ay——叶轮数

βj——输送物料自然休止角,(°)

γ——被输送物料的单位容积质量,t/m3

风机转速nf为2 100 r/min。机具工作时玉米秸秆通过风机内部,为防止堵塞且风机转速较高,叶轮数Ay为3,叶片径向圆周均匀分布。γ为0.02 t/m3。φf取0.3,Dy为0.55 m,βj为23°,计算得by为0.17 m。与风机壳保持15 mm的间隙,则壳体宽度Bk为0.2 m。

(6)壳体进气口直径计算公式为

(11)

式中Dk——壳体进气口直径,m

λk——壳体进气口直径系数

农业机械中λk取值范围为0.5~1,取0.75,计算得壳体进气口直径Dk为0.26 m。

(7)为了减少卸料口气流和秸秆的速度,防止秸秆被气流从掩埋沟内吹出,将卸料管道设计成梯形体,使横截面逐渐增大,气流逐渐减小,卸料管道出口横截面尺寸为390 mm×250 mm。

2.3 螺旋参数

螺旋输送装置生产率计算公式为

Qj=4.17π[(Dl+2λ)2-d2]KdSnlKβγ

(12)

式中Dl——螺旋外径,mS——螺距,m

nl——螺旋转速,r/min

λ——螺旋外径与输送管内表面间隙,m

d——螺旋轴直径,m

Kβ——倾斜输送系数

Kd——充满系数

由于螺旋输送物料为长度小于10 cm的碎秸秆,根据《农业机械设计手册》[16]及其设计需求,选取螺旋外径Dl为0.25 m,螺距S为0.2 m,螺旋轴直径d为0.09 m,螺旋外径与输送管内表面的间隙λ为0.005 m,倾斜输送系数Kβ为1,充满系数Kd为0.4,玉米秸秆单位容积质量0.02 t/m3,螺旋叶片厚度δ为0.003 m,当螺旋转速nl>709 r/min时,其推进量可达到1.7 kg/s。

3 仿真

3.1 计算模型

杆状颗粒的离散元模型[18]为

(13)

(14)

式中mk——质量,kg

Ik——转动惯量,kg·m2

vk——线速度,m/s

Fc——周围颗粒碰撞力,N

Ff——周围颗粒摩擦力,N

ωk——角速度,rad/s

Mt——切向碰撞力产生的力矩,N·m

Mn——法向碰撞力产生的力矩,N·m

Mr——滚动摩擦力矩,N·m

g——重力加速度,m/s2

t——时间,s

杆状颗粒和气相耦合作用的流体相控制方程为[19]

(15)

(16)

其中

(17)

式中ρf——流体密度,kg/m3

u——流体速度,m/s

p——流体压力,Pa

fpi——流体和颗粒i间作用力,Pa

kc——计算单元内颗粒数量

τ——液体黏性应力张量,Pa

ε——局部孔隙率

Vi——颗粒i体积,m3

流体-颗粒作用力[20]

fp=-Viρgg+fd

(18)

(19)

(20)

(21)

(22)

式中ρg——颗粒密度,kg/m3

fd——杆状颗粒i曳力,N

Ai——杆状颗粒等效体积球截面积,m2

Cd——杆状颗粒i阻力系数

ui——颗粒i质心处虚拟气体速度,m/s

vi——颗粒i速度,m/s

εi——颗粒i局部孔隙率

xl——关于雷诺的系数

Rei——颗粒i雷诺数

dV——杆状颗粒i等效体积球直径,m

μf——流体黏度,Pa·s

φ——等效体积球与实际颗粒表面积比值

φc——等效体积球截面积与实际颗粒在垂直来流方向投影面积比值

3.2 建立仿真模型及其参数确定

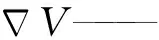

EDEM采用表面网格来描述边界表面,从而实现与CFD流体网格边界表面元素点对点耦合。首先使用三维建模软件Pro/E建立气力输送装置实体模型,然后将Pro/E所产生的实体模型导入到CFD前处理软件ICEM中,对其进行网格划分后分别导入到Fluent和EDEM中。在EDEM中采用多球面聚合法建立单个秸秆颗粒模型,由14个直径为11.2 mm圆球相互重叠构造而成的秸秆离散元模型,长度为10 cm。研究中涉及到的离散元参数主要分为材料参数和接触参数两类,材料参数包括秸秆和气力输送装置的密度、泊松比和剪切模量等,接触参数包括秸秆-秸秆、秸秆-气力输送装置静、滚动摩擦因数和恢复系数等。其中秸秆密度通过测量获得。秸秆-气力输送装置的静、动摩擦因数通过标定得到。其他参数则采用文献[21-23]中的参数。如表2所示。

表2 仿真参数Tab.2 Parameters used in simulation

EDEM中颗粒工厂每秒生成1.7 kg的秸秆。机具工作时由螺旋输送装置将秸秆输送至风机,则秸秆的初速度由螺旋的结构及转速确定[24]。

(23)

式中vh——秸秆初速度,m/s

fg——秸秆与螺旋叶片间摩擦因数

rl——螺旋半径,m

取螺距S为0.2 m,螺旋转速nl分别为1 500、1 800、2 100 r/min,秸秆与叶片间的摩擦因数fg为0.12,螺旋半径rl为0.125 m。计算得秸秆初速度vh分别为4.09、4.56、5.17 m/s。气流入口边界条件设为速度入口,与秸秆的初速度相同,出口为1标准大气压。

3.3 计算结果分析

3.3.1仿真结果与悬浮试验比较分析

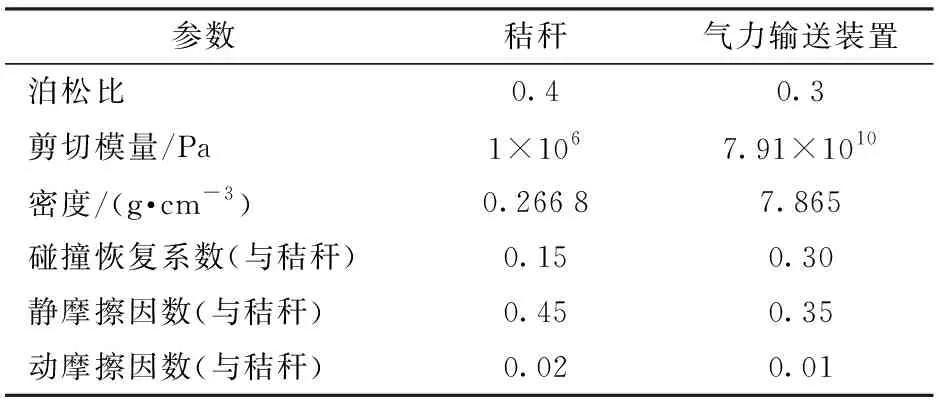

为了验证CFD-DEM对秸秆在气流输送过程中仿真的可行性和秸秆模型在EDEM中参数的合理性,应用CFD-DEM计算秸秆的悬浮速度,并与试验结果进行比较。结果如表3所示。

由表3可知,仿真悬浮速度与试验悬浮速度误差小于10%,说明秸秆参数设置合理,采用CFD-DEM模拟秸秆气固两相流计算结果可信。

3.3.2颗粒在管道中的运动分析

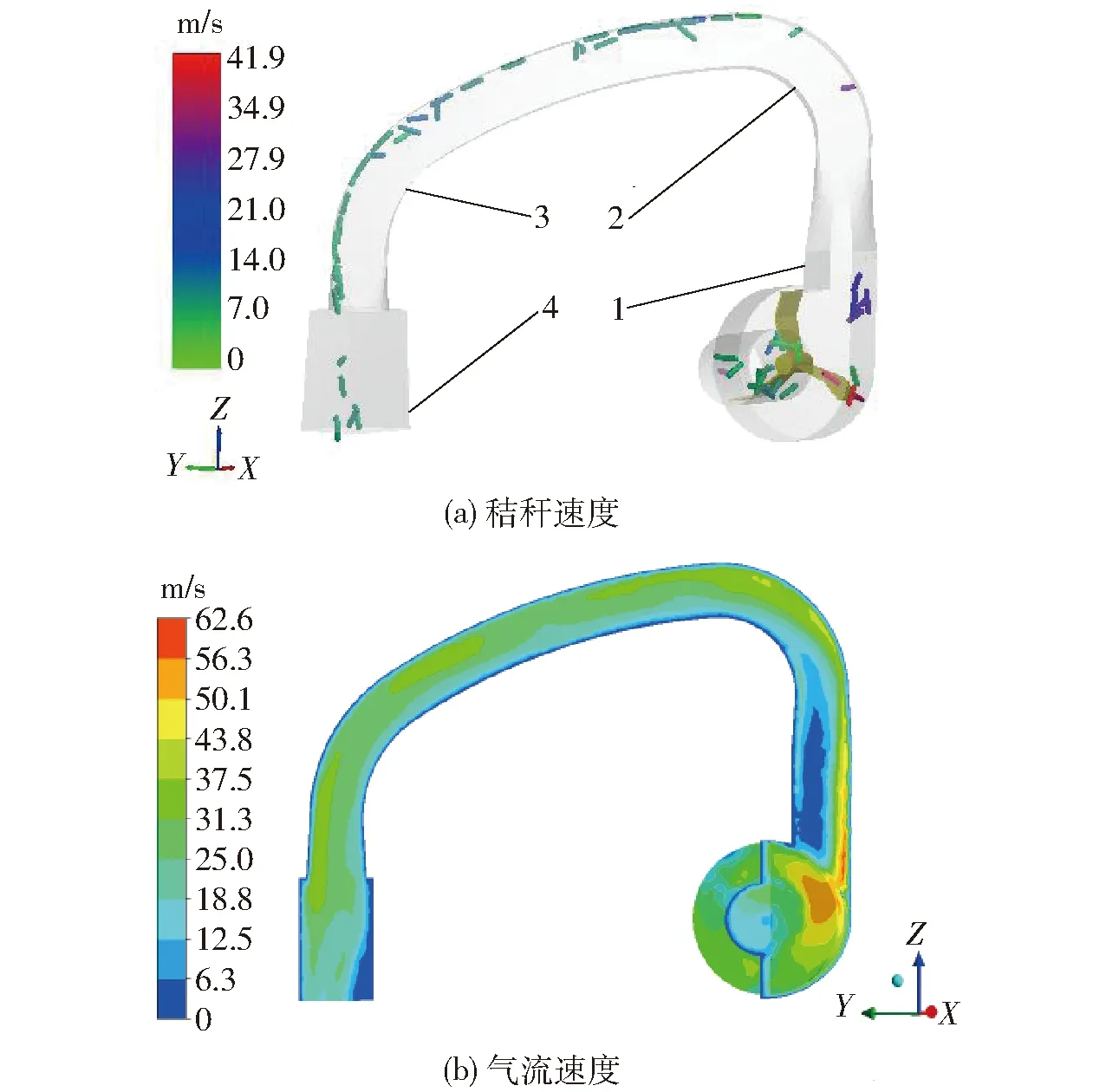

在风机转速为2 100 r/min,秸秆和气流以5.17 m/s初速度进入风机壳内时,对秸秆在气力输送装置内运动情况进行数值模拟。图3a、3b分别为仿真时间t=1.2 s时,气力输送装置内秸秆速度分布和气流场分布。0.3、0.45、0.6 s时随机选取一个进入气力输送装置的秸秆,其速度随时间变化曲线如图4所示。

表3 悬浮速度计算值与实测值比较Tab.3 Comparison of measured and simulated suspension velocity

图3 秸秆速度、气流速度分布图Fig.3 Distribution diagrams of straw and air flow velocity1.风机壳出口 2.拐点1 3.拐点2 4.卸料管道出口

秸秆在给定初速度下,向风机壳内部运动,当秸秆进入风机壳的瞬间,受叶片和气流作用,其运动方向发生改变,速度会突然减小,然后逐渐增加到最大。当其进入输送管道时,速度会逐渐减小,经过拐点1时速度会有较大的下降,在拐点1和拐点2中秸秆速度基本保持稳定。经过拐点2后速度再一次下降为进入输送管道后的最小速度。秸秆在拐点2和卸料管道出口间其运动方向和重力一致,使其速度会有小幅度的提升。从秸秆进入风机内部到被排入掩埋沟内需要0.5 s左右。将秸秆速度监测点设置在风机壳出口、拐点1、拐点2和卸料管道出口处。

图4 秸秆速度变化曲线Fig.4 Changing curves of straw velocity

3.3.3转速对秸秆输送的影响

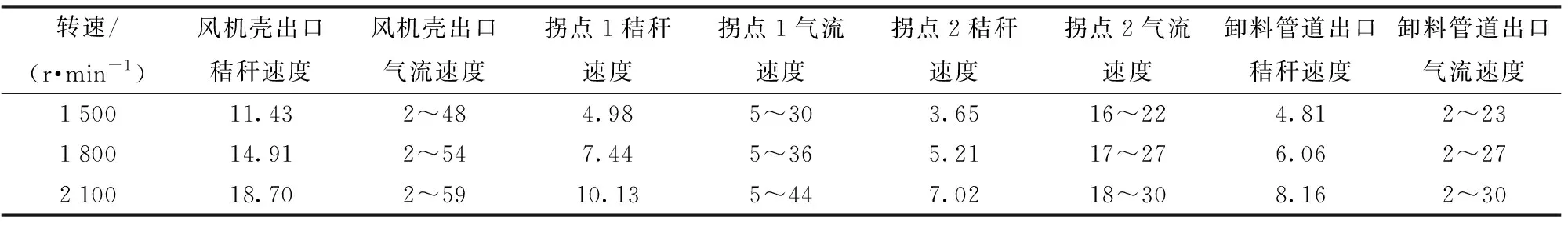

根据3.3.2节,秸秆进入风机壳时在叶片和气流共同作用下,速度逐渐增加到最大值,而非气流单独作用,所以输送装置中加速压力损失小于计算值,即风机的实际转速也应小于计算值,叶轮实际转速应该不大于2 100 r/min。以转速为1 500、1 800、2 100 r/min和30°叶片弯角进行仿真。3种转速下4个区域的秸秆速度与气流速度见表4。卸料管道将秸秆排出后直接送入掩埋沟内,气流和秸秆末速度不易过大,否则卸料管道出口气流会将秸秆吹出掩埋沟外,同时消耗功率。1 500、1 800 r/min时秸秆和气流末速度较小,较为合适。为了保证秸秆输送的流畅性,秸秆在气力输送装置中应具有一定的速度,否则会导致管道堵塞。而1 500 r/min在拐点2处秸秆的速度仅为3.65 m/s,当秸秆含水率或秸秆覆盖量较大时,可能会产生堵塞,综上所述,风机转速为1 800 r/min时秸秆和气流速度较为合适。

表4 不同转速下的秸秆、气流速度Tab.4 Straw and flow velocity at different fan speeds m/s

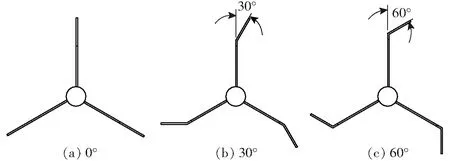

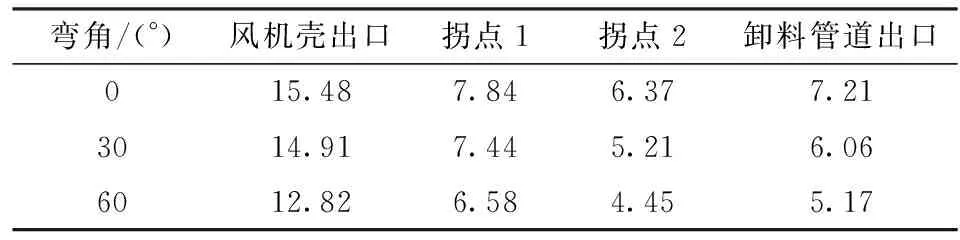

3.3.4叶片弯角对秸秆输送的影响

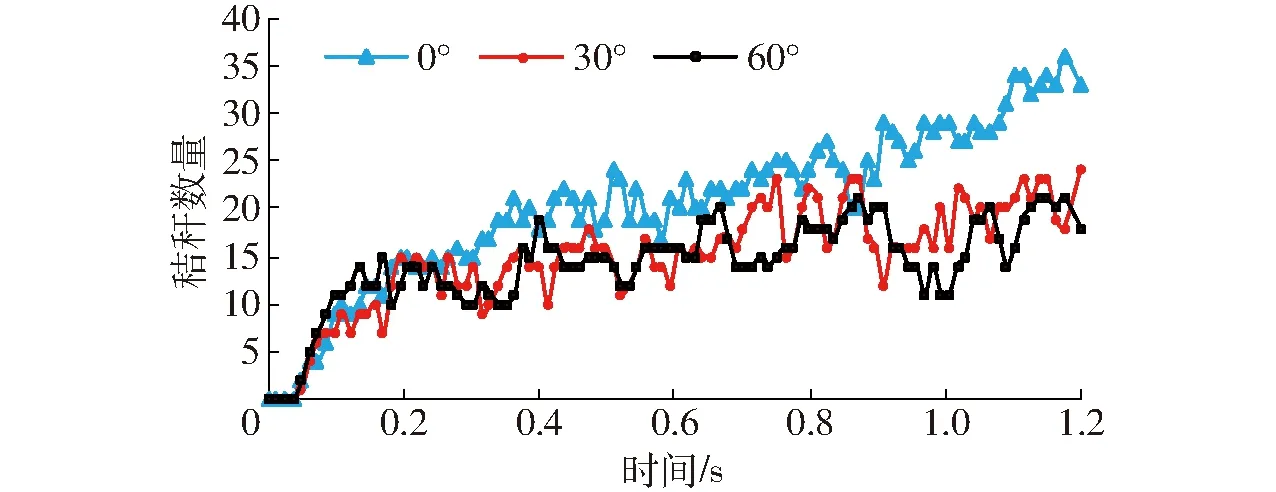

叶片弯角会影响输送玉米秸秆初速度和风机排出物料能力。0°、30°、60°弯角如图5所示。在上述流场中其他条件不变,以转速为1 800 r/min和0°、30°、60°弯角进行仿真,气力输送装置内4个监测点的速度如表5所示。气力输送装置内秸秆数量如图6所示。根据表5,0°弯角时秸秆在各个监测点的速度最大,其次是30°和60°,说明0°弯角时秸秆具有最大的输送速度。根据图6,0°弯角风机内的秸秆量最多,增幅也最大,说明秸秆随叶片转动的数量最多。而30°弯角和60°弯角时风机内部秸秆数量相近。叶轮应尽快将秸秆送入输送管道减少秸秆在风机内部的停留时间,避免将上抛的秸秆带回风机,因此0°弯角输送能力较差[25]。0°弯角时因为秸秆随叶片运动时间长,秸秆得到充分加速致其输送速度最大,但是其输送能力较差,所以不能选择0°弯角。30°弯角和60°弯角时风机内秸秆数量相近,但30°弯角时秸秆的输送速度更快,故应选择30°弯角。

图5 叶片弯角示意图Fig.5 Diagrams of blade bending angle

m/s

图6 秸秆数量变化曲线Fig.6 Changing curves of straw numbers

4 田间试验

4.1 试验设备与方法

试验条件:田间试验在辽宁省铁岭市蔡牛镇张庄合作社进行,为春季玉米留茬地,留茬高度平均为18 cm,玉米播种行距58 cm,平均株距35 cm。秸秆覆盖量平均为1.3 kg/m2,土壤为棕壤土,含水率均值17.5%。5 cm深处土壤的平均含水率为14.5%,土壤坚实度为1 258 kPa;10 cm深处土层土壤平均含水率为16%,土壤坚实度为1 294 kPa;20 cm深处土壤平均含水率为19.4%,土壤坚实度为1 344 kPa;25 cm深土壤平均含水率为20%,土壤坚实度为1 495 kPa;通过实地测量,土壤的内摩擦角为36.90°。

试验主要仪器设备:东方红LX1000型拖拉机(100 kW);SM-2型高精度土壤水分测量仪(澳作生态仪器有限公司),测量范围0.05~0.6 m3/m3,0~40℃时精度为0.05 m3/m3;SC900型土壤紧实度测量仪(澳作生态仪器有限公司),量程0~5 cm、0~7 000 kPa,最大加载95 kg,分辨率2.5 cm、35 kPa,质量1.25 kg;皮尺、卷尺、直尺等。

试验方法:基于前述理论分析,叶片弯角和风机转速对输送装置的输送性能有较大影响,而秸秆覆盖量则直接影响风机的喂入量,所以试验的影响因素为叶片弯角、秸秆覆盖量和风机转速。因素水平值见表6。田间秸秆覆盖量1.2 kg/m2对应开沟宽度为310 mm,1.4 kg/m2对应开沟宽度为355 mm,1.6 kg/m2对应开沟宽度为400 mm。试验指标为深埋合格率,指标越大越好。机具作业速度为0.83 m/s。作业区域长30 m、宽1.8 m,将作业区域内的碎秸秆清理收集后,按试验所需的秸秆量将秸秆均匀铺撒在作业区域内,每组试验重复3次。将作业区域分为5个区,每个区域内随机选取5个点,以该点为中心画出180 cm×60 cm的矩形区域采集所需的试验数据。田间试验及作业效果如图7所示。

表6 因素水平Tab.6 Factors and levels

图7 田间试验及作业效果图Fig.7 Photos of field experiment and its operation effect

4.2 试验指标

该机具主要目的是将秸秆深埋,因此深埋合格率是该机具试验主要指标。其计算公式为

(24)

式中Y——深埋合格率,%

m1——掩埋深度大于20 cm的秸秆质量,kg

m2——测试区域秸秆质量,kg

4.3 试验结果分析

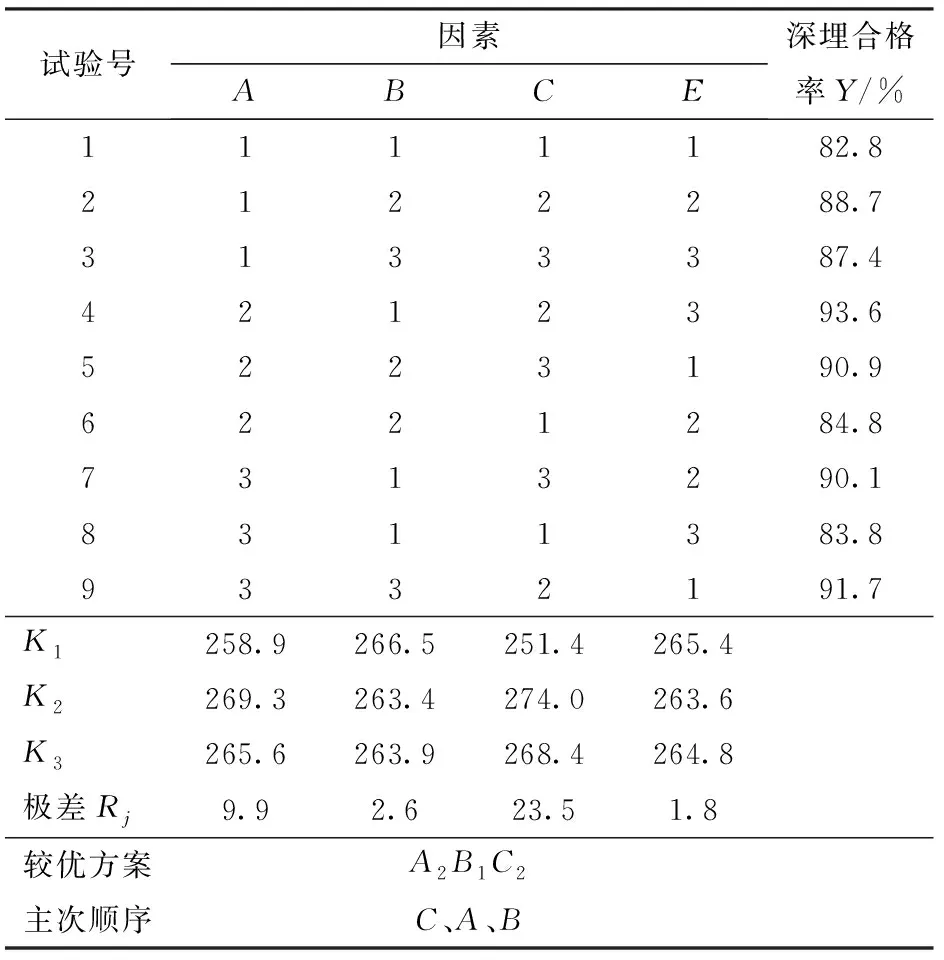

试验方案和结果如表7所示(A、B、C为因素水平值,E为误差项),试验结果方差分析如表8所示。

表7 试验方案和结果Tab.7 Test scheme and result

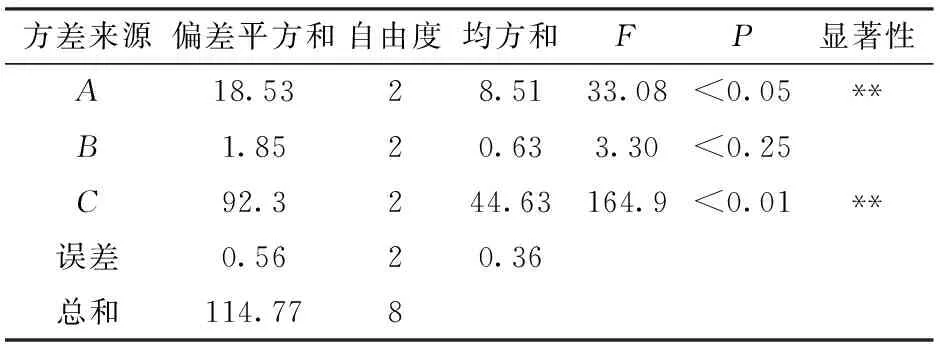

表8 正交试验方差分析Tab.8 Variance analysis result of orthogonal test

注:** 表示差异高度显著(P<0.01)。

根据表8可知,对深埋合格率影响因素的主次顺序为C、A、B,较优方案为A2B1C2。其中叶片弯角和风机转速对深埋合格率的影响较大。因为机具为全量秸秆还田,秸秆覆盖量是不可控因素,所以深埋合格率不应受到地表秸秆覆盖量的影响。本试验中秸秆覆盖量对试验结果影响显著性不明显,符合机具的作业要求。

4.4 试验验证

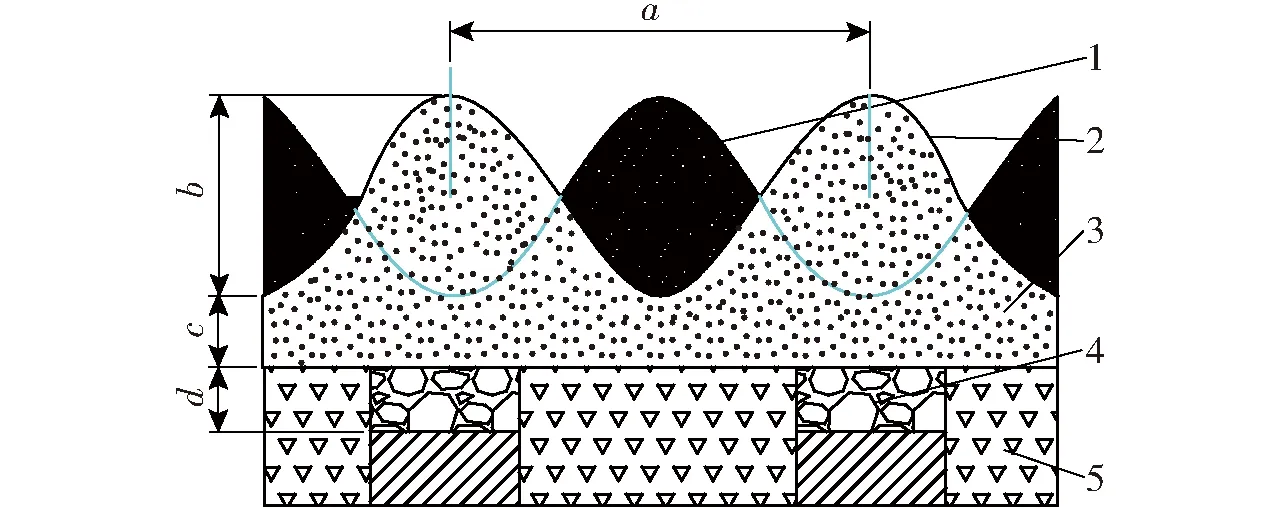

在叶片弯角30°、转速1 800 r/min、秸秆覆盖量分别为1.2、1.4、1.6 kg/m2条件下进行试验,深埋合格率为93.2%。改进后的气力输送装置提高了深埋质量,作业流畅,解决了秸秆堵塞问题。试验结果满足行业技术要求,能够实现秸秆深埋还田技术要求。相对于秸秆地表还田深度大,更能够改善深层土壤结构剖面,如图8所示,对合理耕层构建有一定意义。

图8 耕层结构剖面Fig.8 Structural profile of construction of plough layer1.新垄 2.原垄 3.耕层 4.犁底层 5.秸秆层

5 结论

(1)通过对气力输送装置结构设计,得到主要结构参数为:输送管截面为0.2 m×0.2 m(方形管);叶轮直径为0.55 m,叶轮宽度为0.17 m,进气口直径为0.26 m,风机壳宽度为0.2 m;螺旋轴直径为0.09 m,螺旋叶片外径为0.25 m,螺距为0.2 m,螺旋叶片厚度为0.003 m,螺旋外径与输送管内表面间隙为0.005 m。

(2)通过玉米秸秆悬浮速度试验测得,长度为10 cm玉米秸秆上、中、下部分的悬浮速度分别为10.4、12.3、12.7 m/s,平均值为11.9 m/s,试验结果与仿真误差为7%。

(3)通过CFD-DEM气固耦合方法建立秸秆离散元模型,对不同叶片弯角和转速对比,研究气力输送装置内气固两相流动。研究表明叶片弯角30°、转速为1 800 r/min时秸秆输送效果最佳。输送管道中秸秆最小速度为5.21 m/s,所对应的气流速度为17~27 m/s;出口处玉米秸秆速度为6.06 m/s,所对应的气流速度为2~27 m/s。

(4)田间试验结果表明,机具作业速度为0.83 m/s时,气力输送装置性能参数最优组合为叶片弯角30°,秸秆覆盖量1.2 kg/m2,风机转速1 800 r/min。在弯角30°,转速1 800 r/min,秸杆覆盖量分别为1.2、1.4、1.6 kg/m2条件进行验证试验,深埋合格率为93.2%。通过改进输送装置结构参数和风机转速可以有效提高深埋质量,并解决秸秆堵塞问题。