某汽轮机主油泵断轴事故的诊断与处理

摘要:针对某机组断轴的问题,通过现场检查全面综合的分析了故障的原因,并总结了相应的预防措施,为快速的判断机组问题积累了宝贵经验。

关键词:汽轮发电机;主油泵;危急遮断轴;轴头断裂

某机组25MW双抽凝汽式汽轮机为高压、单缸、单轴、双抽汽、冲动冷凝式汽轮机[1]。针对该机组运行过程中出现的主油泵泵轴和危急遮断轴断裂和前箱杂音等问题,进行综合分析与诊断,并提出了准对性的预防措施,为解决同类问题提供参考和借鉴。

1 机组概况

本机组有两个径向椭圆轴承。推力轴承与前轴承组成了径向推力联合轴承,它安装在前轴承座内,前轴承为具有球面结构的椭圆轴承,后轴承为二层圆柱面结构的椭圆轴承,支承在后气缸上轴承座中[2]。

2 现场检修情况

2.1 主油泵检修

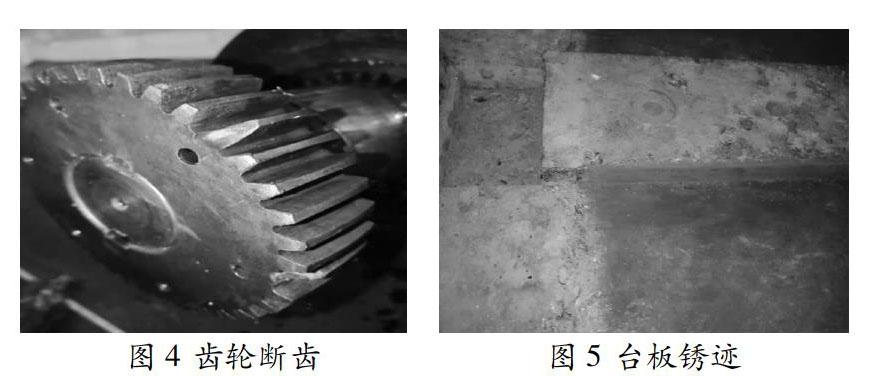

6月份对机组进行中修,抽发电机转子,复查主油泵并对主油泵下部调整垫片进行加工,启动运行2天,主油泵泵轴轴头断裂、危急遮断轴断(图1、图2)。

2.2 危急遮断轴检修

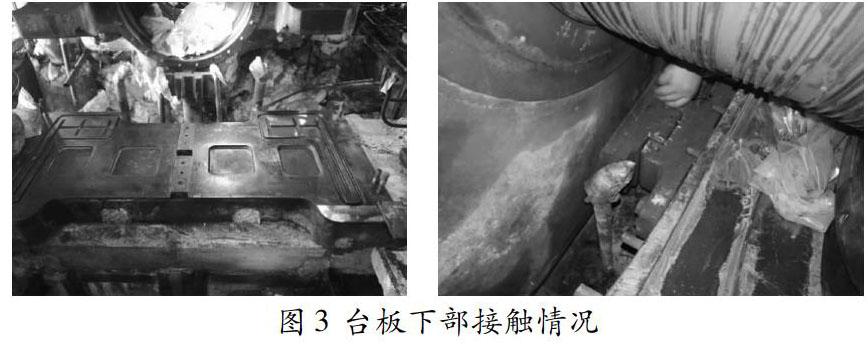

厂家加工危急遮断轴,回装、运行现场巡检发现声音异常,从前箱外部听里面有嗡嗡声。(后来分析原因为前箱底部悬空,主油泵运行受力,底部不接触造成)因锅炉需要检修,气源不够停机检修打开前箱,发现连接主油泵对轮的前面护板8个M10的内六角螺栓全部切断,联轴器连接齿崩断(图3,图4)。

2.3 前箱检查

该主油泵多次出现问题,之前总以为是主油泵泵轴设计不合理。最后在前箱左面压销处塞尺检查发现有1毫米多的间隙。分析前箱下部定位键槽卡涩,造成运行中前箱膨胀不畅,使得前箱前面抬起,主油泵中心多次调整,中心便离基准较大,造成主油泵整体悬空受力下沉,联轴器运行受力(图3,图4)。

2.4 机组大修

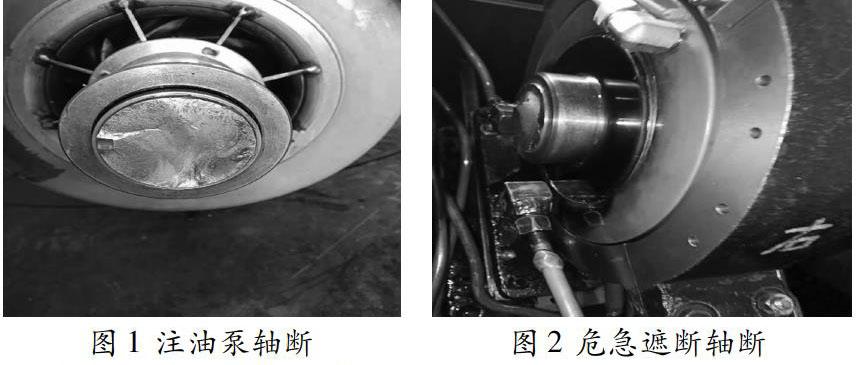

7月3号,决定对机组大修,抽前箱处理前箱下部底部键。检修过程中发现前箱下部及台板平面锈迹斑斑,并没有发现中间键槽明显的卡涩(图5)。清理干净,摸红丹粉,压接触,发现南侧接触较好,北侧没有接触并且有25丝的间隙。台板下部接触情况:高压缸,前部立销,5丝不入。缸体解体后气封平面间隙,一侧大一侧小[3,4]。

3 检修分析

3.1 气缸剖面与气封间隙问题

气缸平面、气封间隙一侧大一侧小的原因有三:(1)缸体前后立销,间隙大;(2)导气、抽气支吊架存在不合理的受力,使缸体单侧受力;(3)缸体变形。现场查实:a.前后立销,间隙5丝不入符合设计要求;b.对下部支吊架进行检查没有发现吊架变形受力不均的现象[5]。

3.2 前箱底部键,卡涩

前箱底部及台板锈蚀严重,清理完着色检查发现,底部键槽两侧接触面靠炉侧有接触,另一侧有25丝的间隙。前箱底部锈蚀的原因主要是前气封漏气,形成水滴流入前箱底部。前箱一侧有间隙,应该是缸体单侧受力,前猫爪符合分配不均,应该重新进行符合分配,它是造成断轴的主要原因。

4 预防措施

4.1 把设计理念理解透

主油泵轴与套前段圆周有2毫米的间隙,正常泵轴与轴套应该有25丝的过盈,这也是大家当时分析轴头断裂,中心变化的主要判断方向,把大家引入到一个误区。

4.2 机组定期检修

机组定期检修一年一小修、二年一中修、四年一大修,每台机组每大修三到四次后,要把前箱底部,键及键槽的检查列入检修计划。(这个机组有3年没进行过小、中修)每次小修或中修,把缸体滑销,安排清理检查1次,看是否有异常。每次检修,做一下缸体的符合分配,结合缸体中分面水平进行调整使其符合设计要求[4,5]。

5 结论

(1)机组发现断轴问题不要简单判断为由于中心不正长期运行造成的;一定是受到一定外力,多从缸体外部找原因,检查支架、底座、管道、滑销;

(2)对于注油泵设计在前箱中与主轴连接的机组,如果运行中机组转速突降到0,润滑油压出现大的波动,润油泵启动时发电机出现逆功率,机组跳停,可以准确的判断是轴头断裂。

參考文献:

[1]施维新.汽轮发电机组振动及事故[M].北京:中国电力出版社,1999.

[2]郭延秋.大型火电机组检修实用技术丛书:汽轮机分册.北京:中国电力出版社,2003.

[3]余占江,张雷,杨建桥,等.汽轮发电机轴承振动超标原因分析及解决措施[J].电力安全技术,2018,20(9):2428.

[4]倪秋华,高伟.对某台抽汽式汽轮发电机的动平衡调试[J].机电工程技术,2018,47(11):213215.

[5]王高峰.汽轮发电机振动异常诊断及处理[J].能源技术与管理,2017,42(5):127129.

作者简介:王传军(1971),山东阳谷人,高级技师,主要从事汽机安装与维修工作。