工业烟气高效混合装置研发与工程应用

单宏伟 赵娟 张龑 端午祥

摘要:详细阐述工业烟气高效混合装置的结构特征与原理,并介绍其在脱硝工程中的应用案例,运行结果证明该烟气混合装置安全性好,可以保证烟气热量低损失,降低燃料使用量,使高温烟气与低温烟气在最短的混合时间内混合均匀。

关键词:烟气加热;混合装置;脱硝

Development and EngineeringApplication

of Industrial Flue Gas Efficient Mixing Device

Shan HongweiZhao JuanZhang YanDuan Wuxiang

Nanjing Bona Energyand Environment SCI&TECH Co.,Ltd.JiangsuNanjing210048

Abstract:The structural characteristics and principle of industrial flue gas efficient mixing device are elaborated,and its application case in denitrification project is introduced.The operation result proves that the flue gas mixing device has good safety,can ensure low heat loss of flue gas and reduce fuel consumption.The amount of hightemperature flue gas and lowtemperature flue gas are evenly mixed in the shortest mixing time.

Key words:flue gas heating;mixing device;denitrification

化工、冶金行业中很多工艺需要对烟气进行混合加热,如烟气脱硝工艺、烧结烟气余热回收工序。但现有的烟气混合装置存在结构缺陷,性能无法得到保障。

首先,市场上常见的烟气混合装置,高温烟气在输送至低温烟气管道内的途中,高温烟气散热严重,总热量下降明显。为了满足低温烟气的总吸入热量,通常会将前端加热炉燃烧器的燃气量增大,增加运行成本。

其次,常见的烟气混合装置无法保证高温烟气与低温烟气的混合效果,混合后的烟气通常会出现局部超温现象,当混合烟气温度超过后端工艺设备要求的反应温度后,会导致设备无法正常工作。

第三,常见的烟气混合裝置前端会配置加热炉及燃烧器装置,由于整个工艺系统末端的引风机压头较高,烟气混合装置阻力降过小的情况下会导致加热炉炉膛内负压很高,对燃烧器的火焰影响较大,易出现脱火现象。

根据工业应用实际需求,我公司对烟气混合装置的结构进行了研究与改进,设计开发了一种工业烟气高效混合装置,以解决现有的热损失严重、烟气局部超温、催化剂失效、加热炉燃烧器脱火等问题。

1 工业烟气高效混合装置

1.1 结构与原理

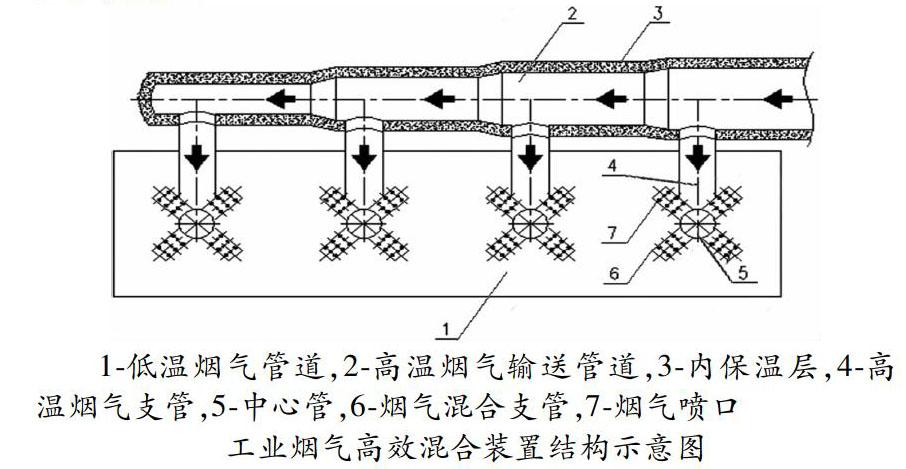

该烟气混合装置,主要由低温烟气管道、高温烟气输送管道和烟气混合支管组成,烟气混合支管上均匀开设烟气喷口,如下图所示。

1低温烟气管道,2高温烟气输送管道,3内保温层,4高温烟气支管,5中心管,6烟气混合支管,7烟气喷口

工业烟气高效混合装置结构示意图

高温烟气依次经过高温烟气输送管、高温烟气支管、中心管、混合支管,最后经混合支管上的烟气喷口进入低温烟气管道与低温烟气均匀混合。

高温烟气输送管道从下至上的输送管道每段均设计为缩径结构,这种结构可以保证各支管的高温烟气尽量均匀。

高温烟气支管的内壁增设有内保温层,可保证1000℃左右的高温烟气正常输送,且保证高温烟气输送管道的外壁温度≤70℃。

烟气混合支管呈十字分布,支管上设有不同角度的烟气喷口,烟气会以不同角度的方向喷出,再次保证烟气的混合效果,防止出现局部超温现象。烟气喷口的直径,可根据炉膛压力、高温烟气流量及低温烟气管道的尺寸进行设计,保证烟气混合装置自身合理的阻力降,保证前端加热炉炉膛内燃料气的稳定燃烧。

1.2 性能优势

与常规的烟气混合装置相比,该工业烟气高效混合装置结构设计合理,安全稳定性高,可保证高温烟气与低温烟气在最短的混合时间内混合均匀,保证烟气混合装置自身合理的阻力降,保证前端加热炉炉膛内燃料气的稳定燃烧。

2 工程应用案例

2.1 项目概况

某钢铁企业原料厂2#200m2烧结机烟气脱硝项目的SCR脱硝装置前端需要安装烟气升温炉一台,将进口烟气温度由原来的231.2℃通过混合装置升温到SCR需要的反应温度260℃,达到后续脱硝工序正常运行标准。

2.2 工艺路线及运行效果

在烟气管道旁设置一台功率为2000×104 Kcal/h以高炉煤气为燃料的热风炉,燃烧产生的高温烟气通入置于管道中的烟气混合装置内与原200℃烟气进行混合,以此产生所需的260℃混合烟气。燃料最大耗量29800 m3/h,总烟气量约增多5×104 Nm3/h。

采用工业烟气高效混合装置,根据已有烟道改造而成,高温烟气经由混合装置均匀、稳定地混入烟道与低温烟气进行混合换热,最终进脱硝反应器的烟气温度为260℃。该系统于今年年初正式投运,装置稳定,烟气温度达标,满足工艺要求。

3 小结

我公司设计开发的烟气混合装置结构设计合理,安全性好,可以保证烟气热量低损失,降低燃料使用量;使高温烟气与低温烟气在最短的混合时间内混合均匀,不会出现烟气温度不均,局部超温,局部温度不达标的情况;另外,该烟气混合装置可根据工艺要求设计不同的阻力降,保证在低温烟道高负压的情况下,不会对前端焚烧炉内的燃烧设备有影响。

作者简介:单宏伟(1967),男,江苏无锡人,电气工程师,主要从事燃烧控制及三废焚烧等节能环保技术方面的工作。