太阳能槽式吸热管的可靠性分析

■ 刘元元 陈洪晶 刘春喜

(1.皇明太阳能股份有限公司技术中心;2.山东胜宁电器有限公司研发部)

0 引言

全球范围来看,从美国到欧洲,太阳能热发电技术的发展迅速,很多大型电站已实现商业化运行,而国内太阳能热发电起步较晚。近几年,国家对太阳能热发电技术越来越重视,《能源发展“十三五”规划》明确指出,要积极推动太阳能热发电产业化发展,2020年,太阳能热发电规模要达到500万kW[1];2016年9月14日,国家能源局正式发布了《国家能源局关于建设太阳能热发电示范项目的通知》[2],共20个项目入选我国首批太阳能热发电示范项目名单,总装机量约为1.35 GW,包括9个塔式热发电站、7个槽式热发电站和4个菲涅尔热发电站,其中,槽式热发电站占很大比重。

槽式太阳能热发电是利用槽式聚光镜将太阳光聚在一条线上,在这条线上安装吸热管,吸收太阳能并对传热工质进行加热,再借助蒸汽的动力循环发电。槽式吸热管是将太阳能转变为热能的核心部件,其热性能和结构可靠性将直接决定整个槽式热发电站的热效率和经济成本。从国际商业化的槽式太阳能热发电站运行和维护的统计数据来看,吸热管真空失效和破损是造成太阳能热发电站经济损失的最主要因素。吸热管真空失效和破损需要及时更换,以免影响电站运行,会大幅提高电站的维护成本,降低整个电站的经济性。因此,从太阳能热发电站的经济性考虑,提高吸热管的可靠性至关重要,本文对槽式吸热管的质量控制、直线度变化规律、焊接应力等多方面进行了分析。

1 槽式吸热管的质量控制

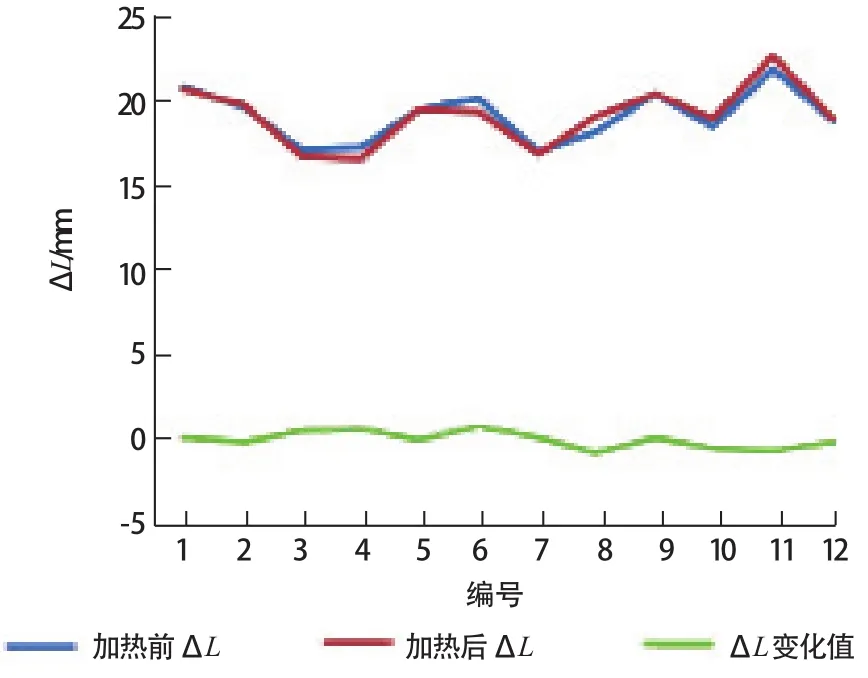

对于槽式吸热管的质量控制,主要检测吸热管外玻璃管与内金属管的同轴度及其随温度变化的情况,如图1所示。将吸热管水平放置在测试台架上,两端用滚轮支撑吸热管端部漏出的钢管部分,借用高度尺、激光笔和激光接收靶测试外玻璃管与内金属管之间的间隙大小,在常温和加热到400 ℃后分别进行测试。外玻璃管与内金属管之间间隙的理论值为20 mm,实测间隙值的变化代表同轴度偏差值,用ΔL表示。加热前后外玻璃管与内金属管之间间隙的数值变化规律如图2所示。

图1 吸热管同轴度测试

图2 吸热管加热前后间隙变化规律

从图2可以看出,吸热管外玻璃管与内金属管的ΔL≤5 mm。此外,吸热管在经过400 ℃的高温加热后,ΔL变化值有正有负且绝对值很小,最大仅为0.9 mm。因此可以认为,400 ℃以内,不同温度对吸热管同轴度的影响可忽略不计。

2 吸热管直线度的变化规律

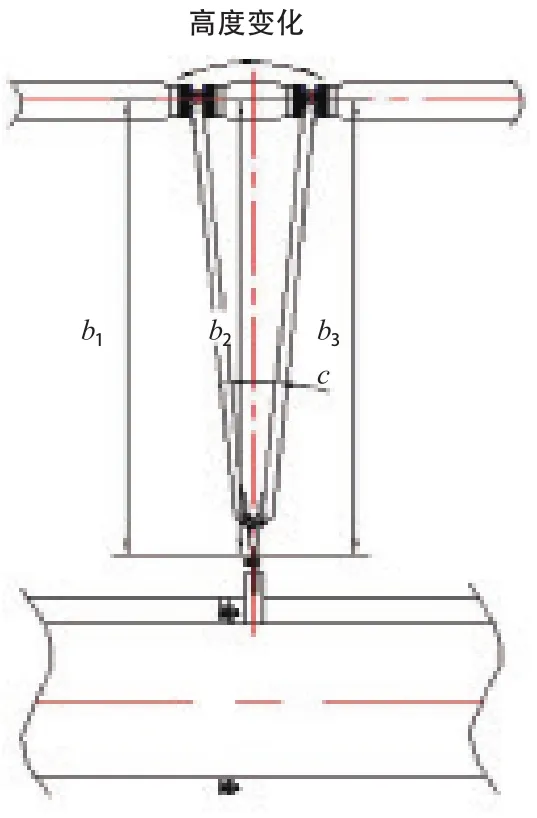

吸热管直线度是指吸热管水平放置时,吸热管轴线水平方向的偏移量。每根吸热管长度约4 m,一组集热器阵列需要多根吸热管焊接。理论上,吸热管需安装在一条直线上;但在实际运行过程中,因吸热管随温度变化轴向伸缩,单根吸热管升温400 ℃后伸长量为26 mm,每根吸热管焊接处通过吸热管支撑固定。吸热管轴向伸缩引起吸热管支撑位置的变化如图3所示,吸热管常温安装时,吸热管支撑摆动一定角度c,支撑中心点高度为b1;吸热管升温至200 ℃,吸热管支撑摆动至竖直位置,支撑中心点高度为b2;吸热管升温至400 ℃时,吸热管支撑向反方向摆动角度c,支撑中心点高度为b3。吸热管支撑位置变化规律如表1所示,吸热管轴向伸缩造成吸热管支撑随固定点摆动,吸热管支撑中心点高度也发生变化,从1561.0降至1553.2 mm,高差约为8 mm。所以,同一阵列吸热管直线度变化为8 mm。

图3 吸热管支撑位置变化示意图

3 吸热管焊接应力的变形分析

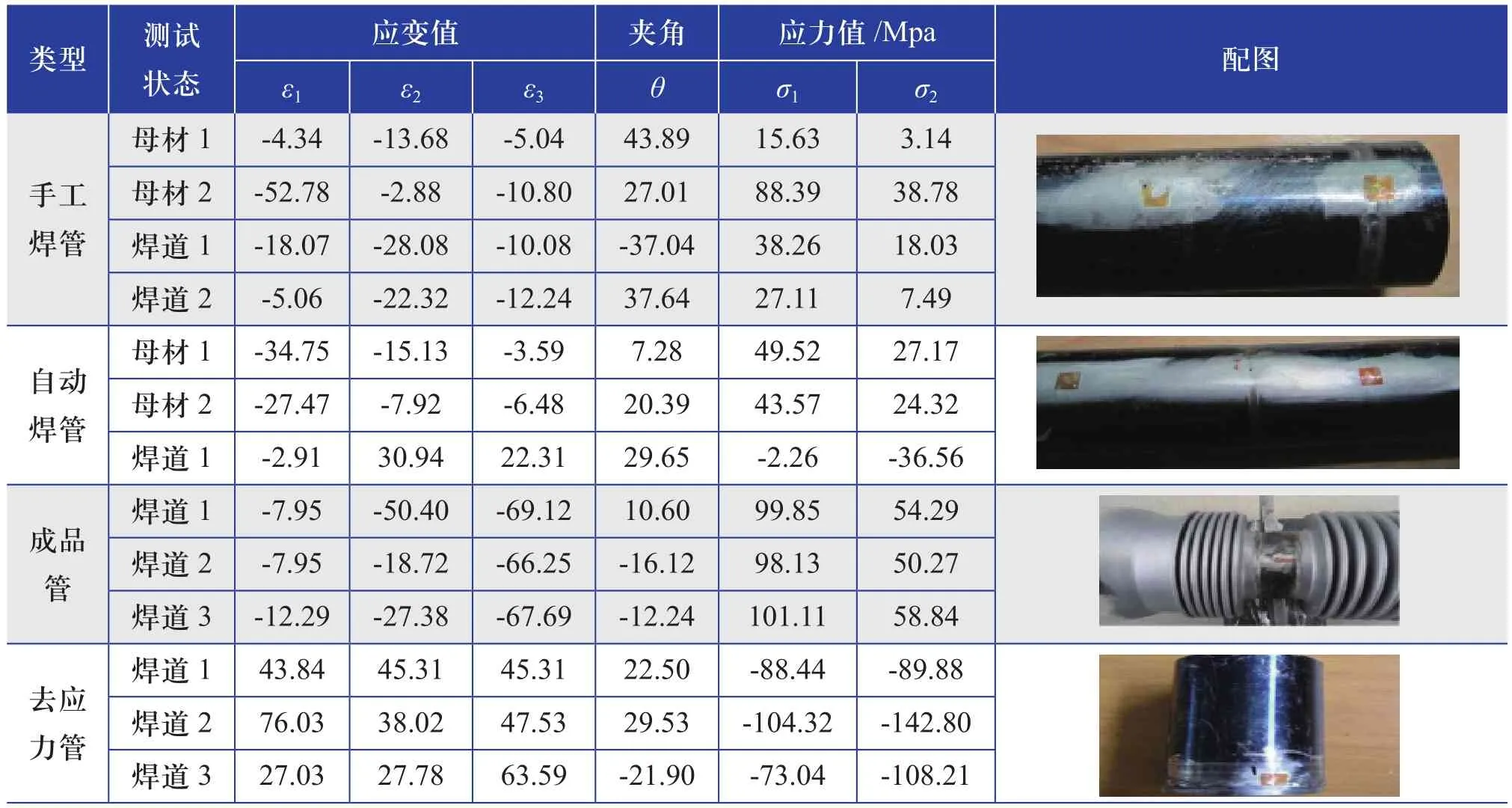

一组集热器阵列需要多根吸热管“管管”对焊,为分析焊接残余应力对吸热管变形的影响,选用不同方式焊接样管并进行应力检测,得出测试数据如表2所示。

由测试数据得出结论,手工焊管一端自由的焊接方式,因为有变形空间,所以焊接残余应力值较低;两端约束的焊接方式,因为变形空间减少,所以焊接残余应力值较高。自动焊管精度高,残余应力值较小。手工焊管经焊接应力消除后,残余拉应力均变成残余压应力。未处理的工件焊缝的残余应力为拉应力,而拉应力是个不稳定的应力状态,在工件受到荷载时,如果荷载与残余应力叠加超过材料屈服极限,就会造成残余应力释放而变形。

表1 吸热管支撑位置变化规律

表2 吸热管焊接应力测试

4 结论

太阳能槽式吸热管的可靠性受多种因素的影响:1)吸热管外玻璃管与内金属管的同轴度及其随温度变化情况的出厂质量控制;2)吸热管直线度变化规律,吸热管轴向伸缩造成吸热管支撑随固定点摆动,吸热管支撑中心点高度也发生变化;3)一组集热器阵列的多根吸热管“管管”对焊后,存在焊接残余应力,在工件受到荷载时, 如果荷载与残余应力叠加超过材料的屈服极限,就会造成残余应力释放而变形。