采用SN8P2704A控制的陶芯压注机压力控制系统设计的研究∗

(咸阳职业技术学院 咸阳 712000)

1 引言

熔模铸造又名“失蜡铸造”,是一种近净型的铸造方法,该方法具有生产出来的铸件精度高、适应于复杂薄壁铸件的生产、生产灵活性高以及适应性强等特点[1]。熔模铸造由此得到了人们的高度认可,其被广泛应用于包括航天航空、军用设备制造以及医疗器械在内的多种领域。陶瓷芯在熔模铸造中必不可少,陶芯压注机生产出的陶瓷芯质量的优劣对熔模铸造生产出来的产品有着密切的影响[2]。而对陶芯压注机的压力进行合理的控制,是提高其产品质量的必要方法。在陶芯压注机工作过程中,若充型压力过大将会撑破模具使产品出现尺寸偏差以及飞边等缺陷。若保压压力过小将会出现填充不满以及产品弯曲等缺陷[3]。因此,如何对陶芯压注机工作中的压力进行有效的控制以提高产品的质量,成为了一项有意义的研究。

为了实现对压注机压力的准确控制,周起华[4]等通过对PID算法进行剖析,提出了模糊PID复合控制在压注机电液伺服控制系统中的应用,利用模糊复合的方法,以采集的压力信号作为依据,实现对液压缸保压压力的控制。又如姚喆[5]通过将模糊控制和自适应控制相结合,提出了模糊自适应控制在压注机电液控制系统切换中应用研究,通过模糊自适应控制适应系统参数的变化,以提高压注机的压力控制精度。以上方法能够有效地实现对压注机的压力进行控制,但由于上述方法所用控制策略的学习能力较差,而且没有对控制电路进行设定,使得上述方法不易实现,而且控制精度以及控制速度都不是很理想。

对此,本文提出了采用SN8P2704A控制的陶芯压注机压力控制系统设计的研究。通过对陶芯压注机的工作机理进行剖析,明确控制对象。通过陶芯压注机的工作过程进行分析,明确了控制要求。根据控制要求以及控制对象设计了压力控制系统,并采用松翰单片机SN8P2704A作为中央控制器,联合神经网络改进的PID算法作为控制策略,实现了本文所设计的压力控制系统。最后,通过仿真实验对本文所设计的压力控制系统的有效性进行了验证。

2 陶芯压注机工作机理分析

陶芯压注机主要由上料装置、开合压型装置、电液伺服系统、冷却保温系统等组成,其中电液伺服系统主要由液压缸、传动机构以及伺服阀等组成[6]。在陶芯压注机工作工程中,可通过控制流入伺服阀的电信号对伺服阀的开度进行调控,伺服阀的开度将影响传动机构的动作,通过传动机构对液压缸的行程进行控制,从而实现对陶芯压注机工作过程中所需要的压力进行控制[7]。

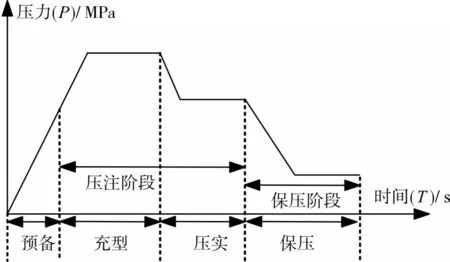

在陶芯压注机工作过程中,压力的控制包括对压注压力以及保压压力的控制。在压注阶段需要的压力较大,以实现快速、饱满的充型。而在保压阶段需要的压力相对较小,以保证产品的尺寸稳定以及表面平滑等。陶芯压注机压力的控制要求示意图如图1所示[8]。

图1 陶芯压注机压力控制要求示意图

3 压力控制系统整体架构设计

通过对陶芯压注机的工作机理进行分析可知,陶芯压注机工作过程中的压力控制,是通过电信号对伺服阀的开度进行控制,通过伺服阀的开度进而对传动机构的动作进行调控,从而实现对液压缸行程的控制,完成对压力的调控。同时,从陶芯压注机压力的控制要求可见,压力控制系统对压力的调控要实现分阶段调控,而且控制速度以及控制精度要求较高。

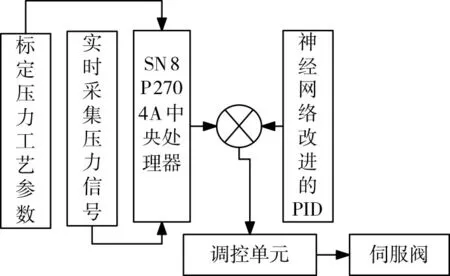

对此,本文采用SN8P2704A作为中央控制器,并利用神经网络改进的PID算法作为控制策略,设计了压力控制系统。本文设压力控制系统整体架构的设计如图2所示。从图2可见,压力传感器采集到的实时压力信号送入中央控制器后,压力控制系统将启动控制策略对压力信号进行计算,SN8P2704A将根据得出的计算量,通过调控单元对伺服阀进行控制,从而实现对压力快速、准确的调控。

图2 压力控制系统整体架构示意图

4 硬件电路设计与实现

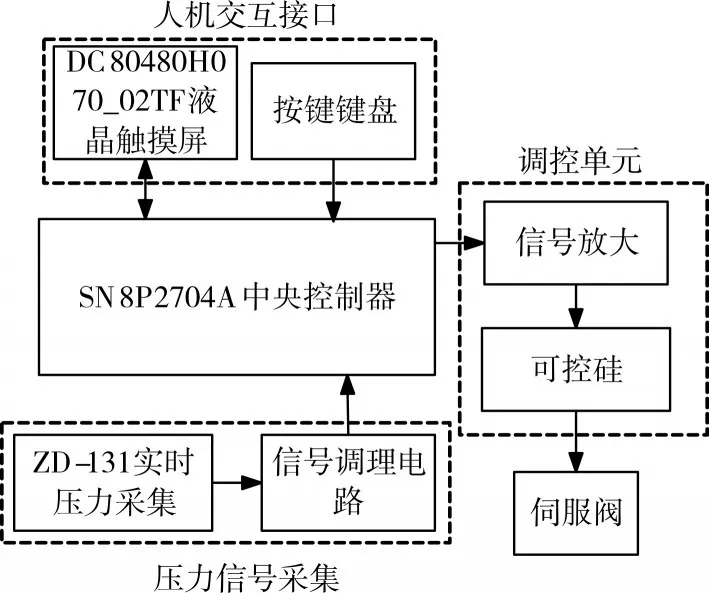

本文设计的硬件电路系统如图3所示。硬件电路启动后,其工作流程如下。

首先,通过人机交互接口中的液晶触摸屏以及按键键盘将标定压力工艺参数设置进入中央控制器。同时在压力信号采集模块中,压力传感器在不断地对实时压力信号进行采集,并且将采集到的压力信号通过信号调理电路,将信号进行滤波、放大、整形处理。然后,中央控制器将不断地对压力信号采集模块输入的信号进行接收,并且启动控制策略。控制策略将以标定压力工艺参数以及中央处理器接收到的压力信号为依据进行计算,并将得出的计算结果反馈给中央控制器。最后,中央控制器根据控制策略给出的计算量对调控单元发出调控信号,调控信号经过放大后将对可控硅的导通角度进行控制,从而使得流入伺服阀的电流信号得以控制,进而实现对伺服阀的开度进行了调节,最终实现压力的调控。

从图3可知,本文硬件电路主要由中央控制部分、人机交互接口部分、调控单元部分以及压力信号采集部分组成。在中央控制部分,其核心为中央控制器的选择。为了满足压力控制系统对压力控制的快速准确性,本文选取了具有稳定性能好、计算速度快等特点的SN8P2704A单片机作为中央控制器。在人机交互接口部分,采用了4X4的矩阵键盘作为按键键盘,以满足压力控制系统多种控制量的输入,同时在该部分还配备了DC80480H070_02TF型液晶触摸屏作为人机交互平台,该液晶触摸屏具有可视角度广、分辨率高以及稳定性好等特点,能够适用于陶芯压注机的工作环境。在压力信号采集部分,其核心为压力传感器的选择。为了满足对现场压力进行实时精确的采集,本文选取了具有高分辨率、高响应度等特点的ZD-131型压力变送器作为压力传感器。在调控单元,本文选取了松藤BTA80型大功率双向可控硅作为执行部件对伺服阀进行调控。

图3 硬件电路设计示意图

5 控制策略设计

控制策略是压力控制系统的“灵魂”,通过其对采集的实时压力信号以及标定压力参数进行计算,从而得出硬件电路的控制信号。在这个过程中,控制策略的计算速度以及计算精度都将对压力控制系统的性能造成影响。由此可见,设计一个计算速度快而且计算精度高的控制策略是非常必要的。

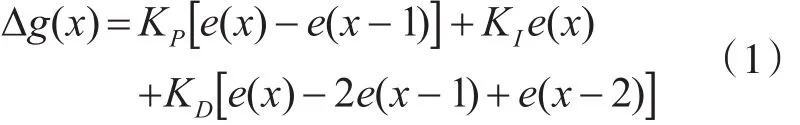

在工业控制领域,PID算法是一个发展较早而且应用较为广泛的控制策略,其本质是一种线性的控制方法。PID算法具有简单易实现的特点,而且该算法的计算复杂度较低,使得控制效率较理想。常见的PID算法可表述为[9]

其中,KP、KI、KD分别表示比例系数、积分系数、微分系数。

虽然PID算法具有其独特的优势,但由于其对比例系数、积分系数、微分系数较为依赖,而且这三个系数的确定需要通过大量的试验才能选取合适,故而对PID算法的鲁棒性以及控制精度造成了不良的影响。

神经网络算法是一个三层网络结构的控制策略,其具有学习能力强,控制精度高的特点,能够对控制环境的变化进行自适应。对此,本文将采用神经网络算法对PID算法中的KP、KI、KD三个参数进行修正,形成神经网络改进的PID算法,并用于本文所设计的压力控制系统,以提高系统的控制精度、控制效率以及鲁棒性能。

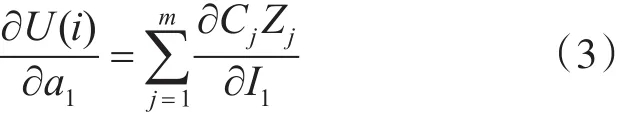

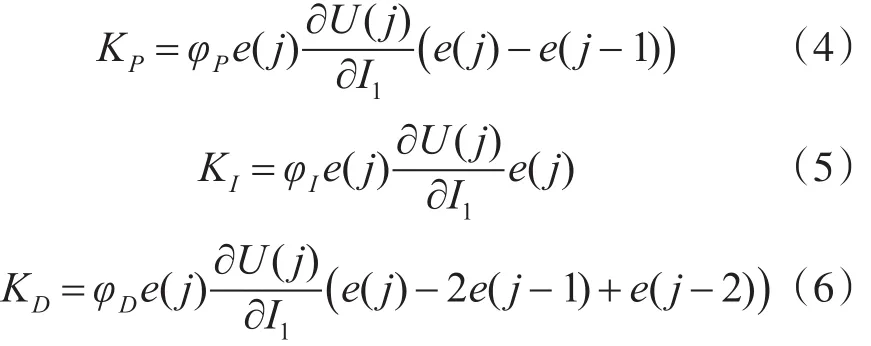

对于图4所示的神经网络结构,其输出可表述为[10]

该神经网络结构对应的雅可比行列式的表述为[11]

设神经网络的学习效率为φ,则PID算法中的KP、KI、KD三个参数修正过程为[12]

将修正后的KP、KI、KD引入原PID算法中后就行了神经网络改进的PID算法。

图4 神经网络结构示意图

6 仿真实验

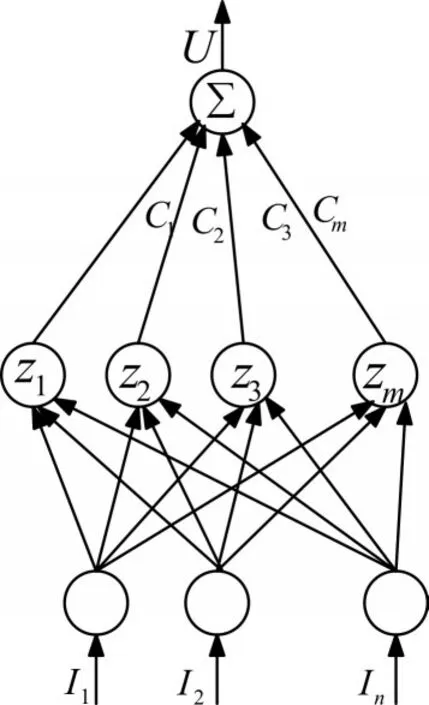

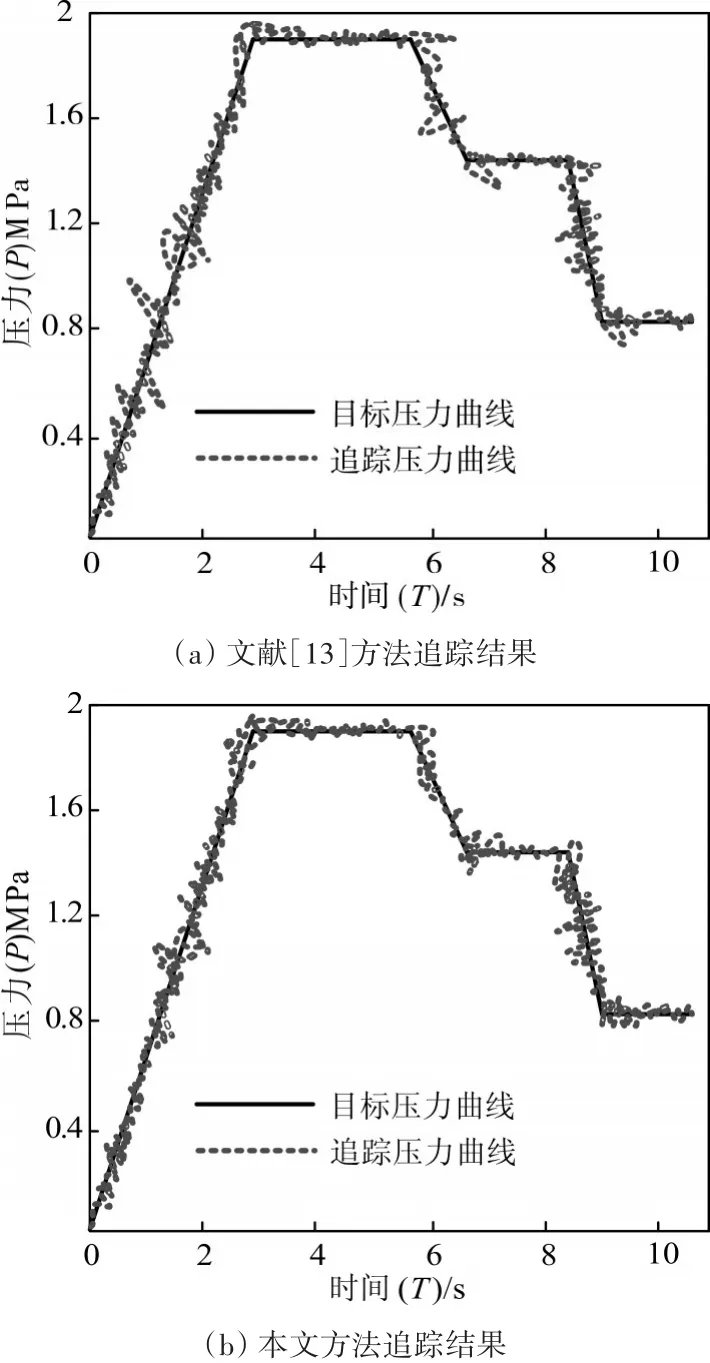

在此将利用目标追踪的方法对本文所设计的压力控制系统进行性能测试。并将文献[13]中的压力控制方法设立为对照组,用以和本文压力控制方法进行实验对比。实验中输入一个目标压力曲线,然后利用本文方法以及文献[13]中的方法,对设定的目标压力曲线进行追踪,通过对追踪结果进行分析,以体现本文设计压力控制系统性能的优劣。

图5 目标压力曲线追踪结果

实验结果如图5所示,其中图5(a)为文献[13]中方法的测试效果,图5(b)为本文方法的测试效果。从图5可见,虽然本文方法和对照组方法都能对目标压力曲线进行追踪,但是通过对比本文方法的追踪结果(见图5(b))和对照组中方法的追踪结果(见图5(a))可见,本文方法的压力追踪曲线波动更小,而且调节时间更短,更贴近于目标压力曲线。说明本文方法对压力的调节具有更好的实时性以及准确性,能够对陶芯压注机工作过程中的压力进行精确快速的调节,为获得优良的产品提供有力的保障。

7 结语

为了实现对陶芯压注机工作过程中的压力进行良好控制,本文利用SN8P2704A中央控制器联合神经网络改进的PID算法设计了压力控制系统,并通过实验验证了该系统的合理性以及优越性,表明了该系统能够对陶芯压注机工作时所需要的压力进行实时准确的控制。