三元混合氯化盐NaCl-KCl-MgCl2对合金的腐蚀特性实验研究

赵峥峥,王遥,刘斌,魏高升

(1.百吉瑞(天津)新能源有限公司,天津市 空港经济区 300300;2.电站设备状态监测与控制教育部重点实验室(华北电力大学),北京市 昌平区 102206)

0 引言

太阳能作为一种极有前景的可再生能源,具有分布广泛、储量丰富、清洁无污染等优点。传热和蓄热均为太阳能热发电的关键技术,传热蓄热介质的特性直接决定着能量的利用效率及太阳能热发电系统的安全与经济性[1-2]。熔盐因其流动性强、适用温度范围广、储热能力强、价格低廉等优势,同时作为传热工质和储热介质被广泛应用于太阳能电站[3-7]。当下,在太阳能热发电领域应用较为广泛的蓄热介质多为硝酸盐。受使用温度的限制,混合硝酸盐很难满足高温条件下的正常使用。而氯化物熔盐以其高温下稳定的化学性质、储量丰富、较大的比热容和黏度小等优势满足高温传热蓄热要求,但氯化盐同时具有较强的腐蚀性,是影响其推广应用的关键因素之一。开展氯化盐腐蚀特性研究对于太阳能热发电系统的开发和技术进步具有重要意义。

近年来,氯化熔盐的腐蚀性研究一直都是国内外研究的热点。刘波等[8]研究了 In625合金和316L不锈钢 2种金属材料 600℃下在 NaCl-CaCl2-MgCl2熔盐中的腐蚀行为,结果表明空气中的O2和H2O是诱发腐蚀发生的关键因素,相较316L不锈钢,镍基合金In625具有更好的耐腐蚀性能。马宏芳[9]等研究了900℃下In625合金和316L 不锈钢分别在 NaCl、KCl、CaCl2、MgCl2中的腐蚀,研究结果发现合金在 CaCl2、MgCl2单盐中的腐蚀要比在NaCl、KCl中严重,由于含有更高比例的Ni、Cr,In625表现出更好的耐腐蚀性。Wang L[10]等通过电化学方法研究了450℃下316LSS,304SS和Q235A在LiCl-KCl混合熔盐中的腐蚀行为。结果发现,Mo、N两种元素的存在使得 316LSS合金具有最佳的耐腐蚀性。Judith[11]等通过实验研究了Incoloy 800H、Inconel 625、SS347和SS310在650~700℃下的NaCl-LiCl混合熔盐中的腐蚀特性,结果表明在上述的4种合金中 Inconel 625具有最优的耐腐蚀性。Lu Yang[12]等研究了 Fe、Ni、Cr基合金在 850℃的熔融NaCl中的腐蚀情况,结果表明Fe基合金的耐腐蚀性最好,Cr基合金的耐腐蚀性最差。

为深入理解混合氯化熔盐的腐蚀特性,本文在配置NaCl-KCl-MgCl2三元混合熔盐的基础上,开展其对 304、316L、321、310S不锈钢等的腐蚀特性实验研究,并分析其中的腐蚀机理。

1 实验

1.1 实验材料与设备

实验所用3种氯盐NaCl(≥99%)、KCl(≥99.5%)、无水 MgCl2(≥99%)(上海麦克林生化科技有限公司)均为AR分析纯。用于清洗合金试样的乙醇和丙酮为分析纯试剂(北京化工厂)。腐蚀过程在TSX1200型马弗炉(西尼特科技有限公司)内进行。干燥箱为电热鼓风干燥箱(中仪国仪科技有限公司),观测腐蚀形貌及能谱的电镜为日本电子公司的JSM6490型扫描电镜。实验所用坩埚为刚玉坩埚,质量测量的天平精度为0.1 mg。

实验所用的合金成分如表1[13-14]所示。

表1 304、321、316L、310S奥氏不锈钢的成分Tab. 1 Main chemical composition of stainless steels %

1.2 实验测试

将 4种不锈钢合金材料切割成长×宽×高为30 mm×20 mm×3 mm的样品,每种合金4片,共计16片。分别用粗、细砂纸打磨至表面光滑无氧化物,后分别置于乙醇,丙酮(分析纯)溶液中进行超声水洗。取出合金放置于干燥箱中,100℃下干燥24 h后取出样品,经天平称重后放在含变色硅胶干燥剂的干燥皿中备用。3种熔盐按照NaCl:KCl:MgCl2(7:1:2)的比例配制,该比例下混合熔盐的熔点为 383℃,具有较低的蓄热成本和较宽的温度适用范围[15]。为保证实验正常进行,在相同环境下,通过静态熔融法配置该混合熔盐共600 g。为保证熔盐的充分干燥和混合,将氯化盐称重,溶解后放置于干燥箱中,100℃下干燥24 h后取出。将装有混合氯盐的坩埚置于马弗炉中 550℃条件下至熔融。降温后取出熔盐,充分研磨备用。分别把4种奥氏不锈钢合金置于刚玉坩埚中,缓慢倒入熔盐至完全覆盖合金。将坩埚置于马弗炉中,温度保持550℃恒温。分别在1d、3d、5d、7d取出坩埚,去除合金表面附着熔盐,超声水洗后干燥称重,SEM观察表面形貌。

2 结果与分析

2.1 腐蚀速率

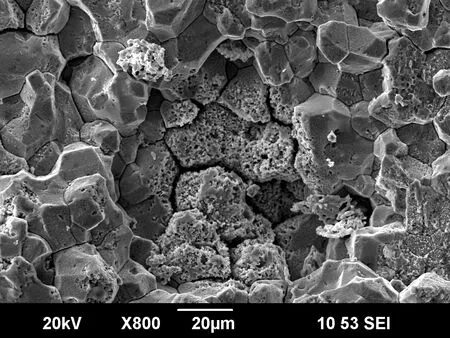

4种奥氏不锈钢基体在熔融氯盐中腐蚀后均出现失重现象。依据失重法,可通过计算单位时间单位面积的失重来判断腐蚀速率,结果如图 1所示。测试结果表明随着腐蚀的进行,不锈钢表面均出现不同程度的开裂和剥落现象,进一步导致了试样的失重。腐蚀开始后3d内,4种合金的腐蚀速率快速增加。腐蚀3d后,316L、310S不锈钢的腐蚀速率均有明显的减小,321不锈钢腐蚀速率呈平稳上升趋势。腐蚀结束后,用等离子水清洗不锈钢表面可见层状疏松薄膜,可推测腐蚀进程中有氧化物生成。4种合金中,310S的Ni元素含量最高。在氯化盐环境中,NiO比CrO3有更好的稳定性[16]。因此310S在4种合金中表现出良好的耐腐蚀性。316L合金中含有Mo元素,高温环境下可与 O2反应生成 MoO3氧化膜[17]。Mo元素的存在一定程度地消耗了溶解在氯化盐中的O2,起到了减缓腐蚀速率的作用。321中的Ti元素在腐蚀过程中发生氧化生成 TiO2,TiO2氧化膜有效地阻止了腐蚀的进一步进行。腐蚀过程中,合金表面反应生成的金属氧化物薄膜均有效地阻碍了腐蚀的进一步发生。图2—5为不同试样腐蚀3d的腐蚀形貌扫描电镜图,图2表明,经腐蚀后的304不锈钢合金表面有孔洞形成,熔盐侧的O2、Cl2可通过孔洞与不锈钢基体发生反应。故304不锈钢保持较高的腐蚀增长速率。

图1 550℃下304、316L、321、310S的腐蚀动力曲线Fig. 1 Corrosion kinetic curves of stainless steel 304、316L、321、310S at 550℃

图2 304不锈钢腐蚀形貌扫描电镜图Fig. 2 Corrosion morphology SEM of 304 stainless steel

图3 316L不锈钢腐蚀形貌扫描电镜图Fig. 3 Corrosion morphology SEM of 316L stainless steel

图4 321不锈钢腐蚀形貌扫描电镜图Fig. 4 Corrosion morphology SEM of 304 stainless steel

图5 310S锈钢腐蚀形貌扫描电镜图Fig. 5 Corrosion morphology SEM of 310S stainless steel

2.2 腐蚀形貌及能谱

观察腐蚀进行3d后的SEM图像可知,304的表面形成沟壑及较为明显的孔洞,腐蚀情况较为严重。316L的腐蚀产物呈大块、簇状;321的表面出现小块、凸起的腐蚀产物。310S腐蚀试样表面较为平整,晶粒比较均匀,晶体间出现裂纹。腐蚀进行1d后,304和316L合金的表面均出现肉眼可观察到的开裂与层状易剥落的腐蚀产物。

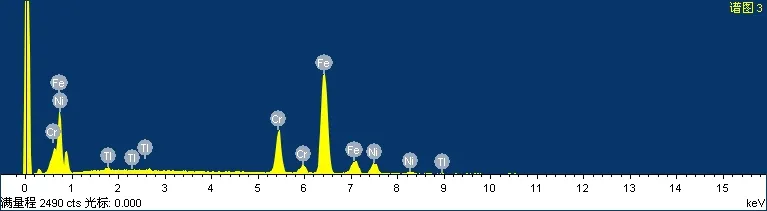

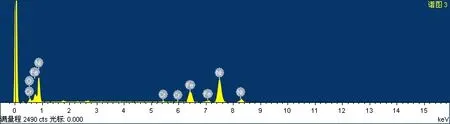

图6 304不锈钢表面EDS能谱图Fig. 6 Energy spectrum of 304 stainless steel surface

4种合金腐蚀3d后的EDS图如图6—9,表面元素含量(原子百分比)见表2。分析可知,合金表面Fe、Cr、Ni元素富集,进一步证实腐蚀表面主要生成铁、铬、镍的氧化物。304表面各元素占比低,无法形成较为致密的氧化膜进而导致耐腐蚀性较差。腐蚀过程结束后,316L表面钼元素占比5.07%,321表面Ti占比0.3%,310S表面Ni占比60.89。以上元素在高温下被氧化,氧化物的生成进一步增强了合金的耐腐蚀性。

图7 316L不锈钢表面EDS能谱图Fig. 7 Energy spectrum of 316L stainless steel surface

图8 321不锈钢表面EDS能谱图Fig. 8 Energy spectrum of 304 stainless steel surface

图9 310S锈钢腐表面EDS能谱图Fig. 9 Energy spectrum of 310S stainless steel surface

表2 EDS分析得到的腐蚀表面元素含量Tab. 2 EDS results of sample surface after corrosion(atom fraction) %

2.3 腐蚀机理分析

根据文献[18-20]可知,基体表面发生的腐蚀过程可依据“活性氧化循环”理论来阐释。熔盐腐蚀过程的氧化剂通常是O2、H2O、H+、OH-,实验所用坩埚未加盖,氧气来自外部环境。反应进行前,熔盐已经过充分干燥,判断水蒸气同样来自周围气氛。

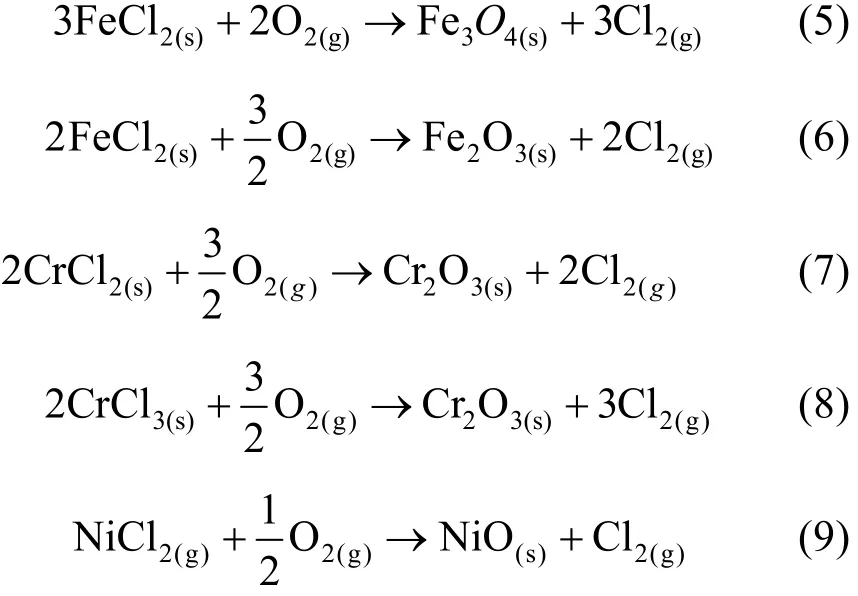

反应生成的金属氯化物会经裂缝或孔隙处向外部扩散,并在较高的含氧环境下,与O2进一步发生反应:

“活化氧化”理论较为清晰地解释了高温条件下合金在氯化盐中的腐蚀原理。本实验在无盖坩埚中进行,无法阻止空气中O2和H2O扩散到金属表面发生反应,这一实验设计也加剧了腐蚀。

3 结论

1)在三元混合氯化盐NaCl-KCl-MgCl2(7:1:2)体系中,310S表现出较好的耐腐蚀性,304的耐腐蚀性较差。腐蚀7d 304、310S的腐蚀速率分别为 16.477、13.237g/(m2⋅h);

2)腐蚀进行过程中,MoO3、NiO、TiO2氧化物的生成分别提高了316L、310S、321的耐腐蚀性能;

3)混合氯化盐在高温下生成的Cl2是不锈钢腐蚀的重要原因。外部空气中的O2和H2O会进入熔盐侧与合金反应加剧腐蚀。

致 谢

感谢国家太阳能光热产业技术创新战略联盟对本研究的资助。