锤片式粉碎机空气动力性噪声的研究

■曹丽英 张弘玉 张 逸 游安邦 焦 魏

(1.内蒙古科技大学机械工程学院,内蒙古包头014010;2.中国农业科学院草原研究所,内蒙古呼和浩特010010)

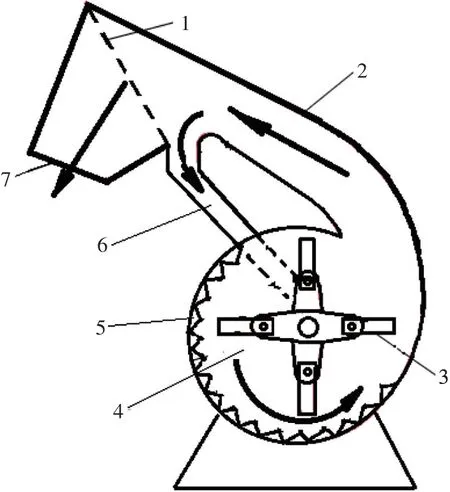

锤片式粉碎机是饲料工业中应用最为广泛的粉碎机械之一[1],其良好的通用性、可靠的工作性能和便宜的价格优势备受饲料加工业青睐[2]。饲料加工厂的噪声一般都在90 dB(A)左右,有的甚至高达100 dB(A)以上,而粉碎机是重要的噪声源[3]。根据噪声源形式不同,粉碎机噪声可分为气动噪声、机械噪声和电磁噪声,其中又以气动噪声为主[4]。研究粉碎机气动噪声对保护工人的身体健康及提高企业的效益具有重要意义[5-8]。本文以课题组研制的新型锤片式粉碎机为研究对象,采用Fluent与Virtual lab软件对粉碎机声场进行模拟仿真,并使用噪声传感器对粉碎机进行了噪声测量分析。粉碎机结构示意图如图1所示[9-10]。

图1 锤片式粉碎机样机与结构

1 流场分析

1.1 网格划分

模拟过程中选择粉碎机内部流道作为计算区域,使用SolidWorks软件对粉碎机进行三维建模,在建模时将粉碎机视为完全封闭的区域,省略细小缝隙和倒角,简化流道的复杂程度。将三维模型导入到ANSYS Workbench中进行流道抽取。

在ANSYS的前处理模块Meshing中进行网格划分。因为在Fluent中使用动参考系(MRK)进行计算,所以在网格划分时将流场区域划分为动区域与静区域,转子部分作为动区域,其他部分为静区域[10]。

粉碎机网格划分质量对流场结果有较大影响,粉碎机在生产过程中,气流从入料口进入,转子的高速旋转又使气流产生绕转子中心旋转运动,再由出料口流出,同时部分气流也会经回料管重新流入粉碎室,因此粉碎机内部会产生一个带强旋转的三维流场。在划分网格时,采用四面体单元,对动区域进行加密处理,生成的网格模型如图2所示。

图2 粉碎机网格模型

1.2 设置边界条件

将划分好的网格导入Fluent模块中,首先指定边界类型,网格模型共有6个边界条件需要设置,如表1所示。

表1 边界类型

指定连续介质类型,网格类型分为转动静止两部分,转动部分设置转速为2 500 r/min。粉碎机在工作时,内部流场是一个不稳定的湍流场,采用标准k-ε模型先进行稳态数值求解,控制方程包括质量守恒方程、动量守恒方程和湍动能k和耗散率ε方程,湍流模型方程为:

式中:Gk——由层流速度梯度而产生的湍流动能(m2s-2);

Gb——由浮力而产生的湍流动能(m2s-2);

YM——可压缩湍流脉动膨胀对总的耗散率的影响;

C1ε、C2ε、C3ε——经验常数;

σk、σε——湍动能和湍动耗散率对应的普朗特数[11]。

1.3 流场模拟结果与分析

对粉碎机额定转速2 500 r/min下的内部流场进行稳态模拟,再以此为初始条件进行瞬态模拟,设置离散格式为二阶迎风离散格式,压力速度耦合采用标准SIMPLE算法求解;设置时间步长为0.002 s,步长数量为500,收敛精度为0.001。计算结果收敛后得到粉碎机内部压力分布与速度分布如图3、图4所示。

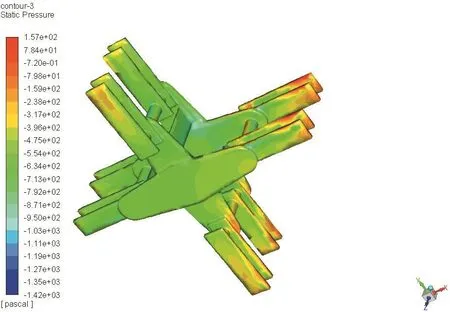

图3 转速2 500 r/min时粉碎机压力云图

由图3、图4可知,在转轴附近存在明显的负压集中区,负压值沿径向向外逐渐减小;由转子表面速度矢量图可以看出,空气在粉碎机内部转子的带动作用下,气流流经旋转的锤片时产生了垂直于其表面的相对速度。锤片末端处的气流速度很大,且要高于根部的速度。气流流经锤片界面产生分裂时,形成附面层及漩涡分裂脱离,而引起锤片上压力的脉动,辐射出一种非稳定的流动噪声,即涡流噪声。涡流噪声的频率主要取决锤片与气流的相对速度,而相对速度又与旋转转子的圆周速率有关,圆周速率是随着工作轮各点到转轴轴心距离而连续变化的,所以可以判定湍流噪声会是一段具有连续频率波动的噪声。

图4 转速2 500 r/min时粉碎机速度矢量图

通过使用速度传感器对粉碎机进料口与出料口处的气流速度进行测量,其结果与模拟值进行对比,如表2所示。

表2 粉碎机进料口与出料口速度(m/s)

结果显示测量值与模拟值基本吻合,模拟数值偏大的原因是实际中粉碎机样机密封性差,存在漏风现象。因此可以说明粉碎机流场分析结果可靠,能够作为声场计算的初始条件。

2 粉碎机声场分析

2.1 声学网格绘制

在Virtual lab中划分声学网格。网格划分方法和前面Fluent流场模型相似,因为声学网格对网格质量的要求不高,所以可以将网格尺寸变大以提高计算速度。设声音的传播速度为c,某个单元的长度为L,计算的最大频率为fmax则所有单元长度需满足(2)式。

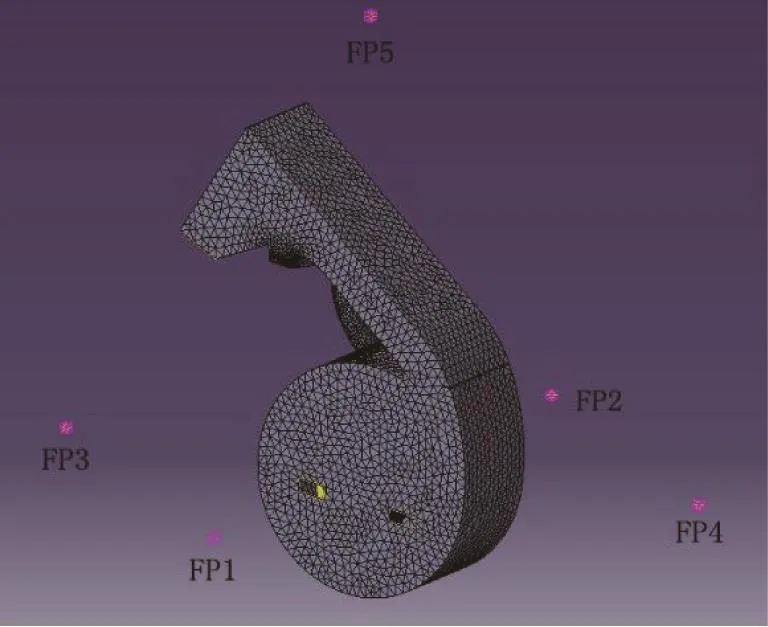

由粉碎机气动噪声主要为中低频噪声,取fmax为2 000 Hz,计算得到最大单元长度为28 mm,因此设置声学网格最大单元长度为20 mm。将网格分为转子与壳体两部分,共包含得到声学网格如图5所示。

图5 粉碎机声学网格

2.2 声学响应计算

在Virtual lab中创建Acoustic BEM模块,将Fluent中计算得到的流体结果导入到声学网格中,设置长度单位为毫米,质量单位为千克。设置声场捕捉面,在据粉碎机表面0.5 m处,与转轴同一水平面的四个方向及粉碎机正上方布置5个监测点,其中4个位于粉碎机转轴同一个平面上:1号测点位于粉碎机正前方,入料口前;1号测点位于粉碎机后方;3号测点位于粉碎机左侧,出料口下;4号测点位于粉碎机右侧;5号测点位于粉碎机正上方。各测点的分布如图6所示。

图6 各监测点位置分布

接下来,在Virtual lab中新建Acoustic BEM模块,导入上一章保存的CGNS流体结果文件,设置长度单位为毫米,质量单位为千克,其他量的单位为默认,导入的每一个CGNS文件都代表某一时间步时刻的流场数据,这里选择导入的是流体节点的压力数据。进行流体材料和属性的定义,设置声速为340 m/s,密度为1.225 kg/m3。将前面的流体材料赋予声学网格,定义声学边界条件和声源,插入声学响应模块后进行求解,得到粉碎机在不同频率下声压级云图如图7所示。

图7 粉碎机在不同频率下的声压云图分布

从图7可以看出,在低频时,在粉碎机壳体附近存在较大降幅,随着向外辐射在粉碎机外场呈均匀分布,之后出料口附近声压级幅值增大,成为主要噪声源,这与粉碎机出料口宽阔的结构相关。随着频率不断升高,粉碎机外围声场出现不同程度的巨变,且其规律也不明显,此时的声场模拟结果有所偏差。

为了清晰地展现粉碎机气动噪声对外辐射的强度,提取5个监测点处的声压级频率响应曲线进行分析,如图8所示。

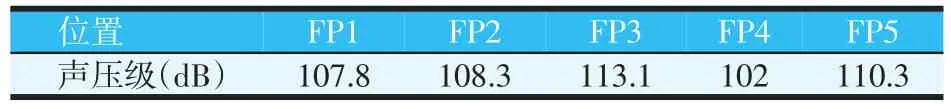

由图8可以看出,在低频区域5个监测点趋势统一,随着频率增加,各监测点上的噪声声压级逐渐增大,到166.7 Hz和333.3 Hz处达到峰值,之后逐渐降低。在峰值出现在166.7 Hz处附近,位于在粉碎机出料口附近的FP3监测点声压级最高,而处在远离出料口的FP4监测点处声压级最低,符合客观事实规律。但是随着频率增加,各监测点出现不同程度的不规则变化,可能是由于之前Fluent中产生计算误差的原因。粉碎机的5个监测点在166.7 Hz处的噪声声压级如表3所示。

表3 5个监测点在166.7 Hz处的噪声声压级

3 粉碎机噪声测试分析

本次试验对象为课题组设计的新型锤片粉碎机样机,转子由4组锤片组成,每组中包含4叶锤片。粉碎机主轴额定转速为2 500 r/min,如图9所示。

图9 锤片式粉碎机样机

将粉碎机远离墙壁或其他反射物进行声压级测量,布置5个与模拟中位置一致的测试点[12]。试验器材为:

传声器(噪声传感器),2支;传声器传感器导线,2根;数据采集仪,DT9837 1台;笔记本电脑,ThinkpadL440 1台;分析软件,DEWESoft。

噪声传感器通过导线与数据采集仪相连接,采集仪与计算机连接。采集的噪声信号经过传感器进入数据采集仪后,数据采集仪将模拟信号转化为计算技能识别的数字信号,最后在DEWEsoft软件中进行数据处理,噪声测量试验原理如图10所示[12-15]。

图10 粉碎机噪声测量试验原理图

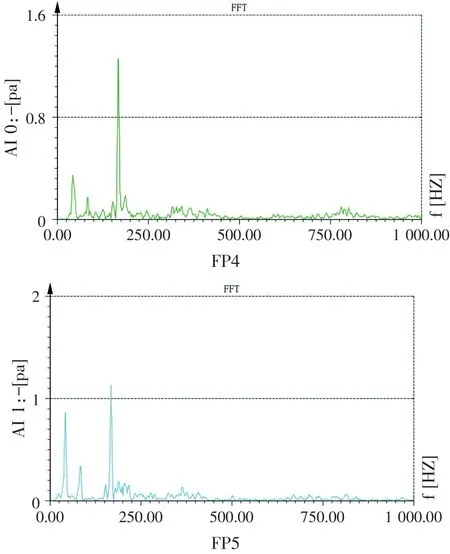

在粉碎机额定转速2 500 r/min下,对空载运行的粉碎机进行噪声测量。将粉碎机正常平稳运行后对5个测量点的信号持续记录1 mim,保存数据后在DEWESoft软件中进行分析。粉碎机的噪声属于低中频噪声,经多次试验分析后发现,对粉碎机噪声峰值主要集中在1 000 Hz以下,故对上限1 000 Hz的信号进行分析,5个测量点的噪声频谱图如图11所示。

图11 2 500 r/min转速下粉碎机噪声频谱图

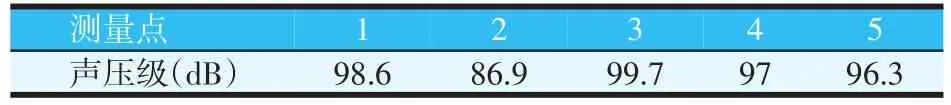

分别对5个测点噪声平均声压级进行计算,结果如表4所示。

表4 2 500 r/min下粉碎机测点噪声统计

由图11可以看出:频谱图中比较稳定的峰值点主要集中在41.7、84、167、335 Hz。其中:166.7 Hz为主要峰值点,是单排锤片作用的基频,由转子旋转过程中锤片对空气的扰动引起的,335 Hz为其二次谐波;41.7 Hz为次要峰值点,产生的原因是由于空气沿轴向到出料口经过四排锤片架,形成的一种特殊压力脉动。同时41.7 Hz也为转子振动的基频,也可能是由于粉碎机在运行过程中存在转子的动不平衡,而产生的机械振动,84 Hz为它的二次谐波。

通过对5个测量点噪声频谱图横向对比分析可以得出结论:锤片式粉碎机主要噪声频率是由离散谱和连续谱组合而成的,离散噪声是由旋转噪声组成的,而连续谱是振动噪声和涡流噪声组成的。166.7 Hz处的气动噪声为粉碎机主要噪声源。由频谱图上可以看到,在低频区域存在连续频谱,考虑到涡流噪声特性,认为引起低频处幅值波动的应为涡流噪声。

4 结论

①根据流场分析结果可以看出,粉碎机锤片末端与根部存在较大的速度差,气流与锤片会产生相对速度,而涡流噪声的频率主要取决锤片与气流的相对速度,因此确定粉碎机会在低频处产生一段连续波动的湍流噪声。

②通过声场分析,由声压级云图上可以看出:粉碎机气动噪声主要由宽阔的出料口向外辐射以及机壳辐射。仿真结果在低频下能较好地模拟出粉碎机声场分布。从5个监测点的声压级曲线中可以看出,粉碎机气动噪声峰值出于单锤片基频166.7 Hz处。

③噪声频谱测试表明:5个测点频谱图中明显的峰值为41.7、84、166.7 Hz和334 Hz。由计算得知,42、82 Hz分别为转子基频和二次谐波,产生的原因是由于空气沿轴向到出料口经过四排锤片架,形成的一种特殊压力脉动。167、334 Hz分别为单排锤片的基频和二次谐波,形成原因是由于锤片扰动空气引起的旋转噪声。在噪声频谱图中的低频处检测到连续的宽频信号,判断是由粉碎机的湍流噪声引起。