风电机组膜片式联轴器技术特点、测试验证及失效预防

杨 飞

(上海电气风电集团有限公司,上海 200233)

0 引言

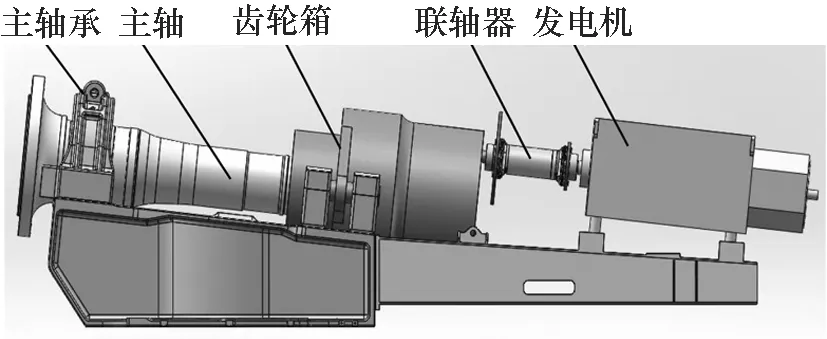

风电机组联轴器用于连接齿轮箱的输出轴和发电机的输入轴,将齿轮箱输出的扭矩传递到发电机,带动发电机转动,是风电机组传动链中的关键部件。风电机组的联轴器安装如图1所示。

图1 联轴器安装示意图

由于联轴器的工况复杂,运行环境比较恶劣,因此出现失效的概率比较高。联轴器的常见失效形式有频繁打滑和膜片断裂。其中,联轴器频繁打滑,超过联轴器扭矩限制器允许的打滑次数,将导致扭矩限制器失效,机组无法正常运行。联轴器膜片断裂,轻则将导致联轴器无法传递载荷,机组无法正常运行,重则导致联轴器在运行过程中甩出,损坏其它部件,造成安全事故。因此,在风电机组联轴器设计过程中,需要了解其应用环境和技术要求;在联轴器样件制造完成后,需要进行相关的测试验证;在联轴器实际运行过程中,需要重点监控可能导致联轴器失效的因素。如发现问题,需及时进行整改。

1 膜片式联轴器的技术要求

风电机组联轴器除了将齿轮箱输出的扭矩传递到发电机外,还有补偿齿轮箱输出轴和发电机输入轴不对中和轴向位移、阻止发电机轴电流传递到齿轮箱、防止驱动链各部件扭矩过载的作用。以某1.65 MW风电机组膜片式联轴器为例,其主要技术参数如下[1]。

工作扭矩:额定扭矩8.65 kN·m,极限扭矩10 kN·m;角向补偿能力:持续1°,瞬时3°;径向补偿能力:持续±9 mm,瞬时±26 mm;轴向补偿能力:持续±7 mm,瞬时±20 mm;动平衡:G6.3(2 000 r/min,按ISO1940标准);扭矩限制:15 kN·m(1±5%),打滑1 000次后降低不超过15%;工作转速:额定转速1 800 r/min,极限转速2 300 r/min;绝缘电阻:≥10 MΩ(10K VDC);环境温度:-40 ℃~+50 ℃;湿度:95%;防腐保护等级:C3H。

2 膜片式联轴器的结构特点

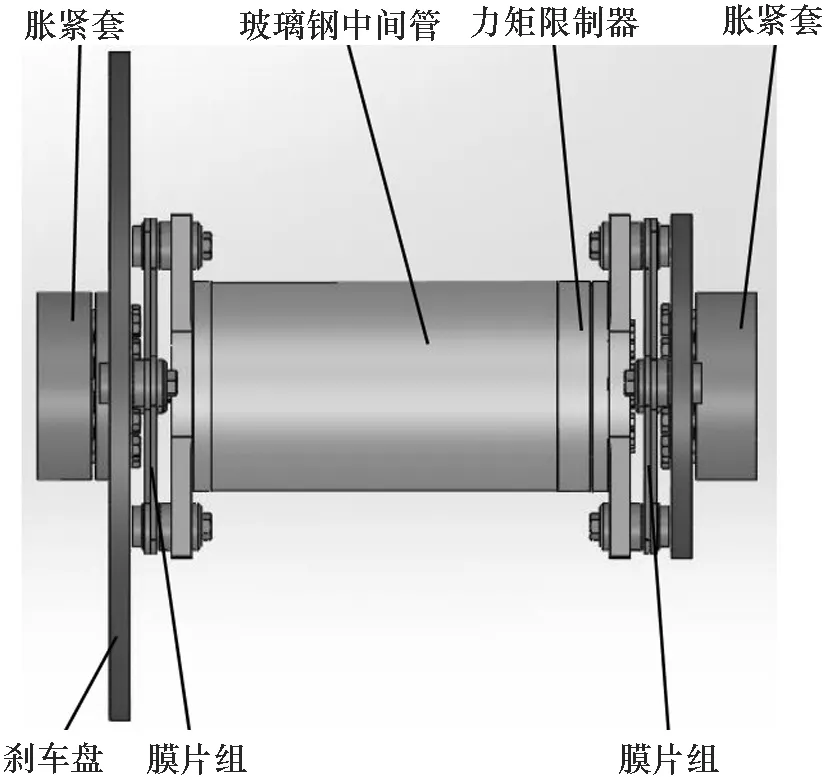

某1.65 MW膜片式联轴器,主要包括:胀紧套、刹车盘、膜片组、玻璃钢中间管、扭矩限制器等主要部件,见图2。胀紧套用于连接齿轮箱输出轴和发电机输入轴;刹车盘用于和制动器配合实现机组的制动功能;膜片组用于实现联轴器的补偿功能;玻璃钢中间管用于传递扭矩,并实现发电机和齿轮箱的电绝缘功能;扭矩限制器通过过载打滑,实现联轴器过载保护的功能。

图2 联轴器结构示意图

3 膜片式联轴器的测试验证

联轴器样件制造完成后,需进行相关型式试验,以确认联轴器的实际性能与设计指标是否相符。以该1.65 MW联轴器为例,除了需要进行常规的材料机械性能测试和防腐性能试验外,还需要进行相关型式试验,联轴器的型式试验主要包括以下内容:

(1) 绝缘电阻测试

联轴器的玻璃钢中间管是实现联轴器电绝缘的关键部件,玻璃钢中间体制造好后,需要进行绝缘电阻测试,要求玻璃钢中间体两端的绝缘电阻不小于10 MΩ(1 000 V DC)。

(2) 动平衡试验

联轴器整体装配完成后,要求按ISO 1940标准,在2 000 r/min转速下进行动平衡试验,要求平衡等级为G6.3。

(3) 高低温测试

高低温测试主要是为了测试玻璃钢中间管在高低温环境下的复合材料耐高、低温能力以及粘接性能。测试时要求将玻璃钢中间管放置在高低温箱中,控制高低温箱的温度在-45 ℃~55 ℃温度范围内变化,连续8天。8天后对产品进行外观检查,如外观检查没有发现明显缺陷,可进行下一步的极限载荷试验和疲劳载荷试验。

(4) 极限载荷试验

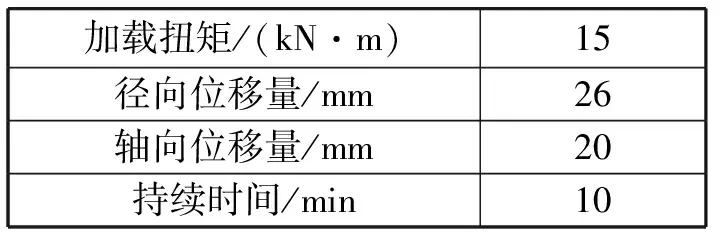

极限载荷试验主要是为了验证联轴器在同时承受极限扭矩和极限位移的情况下,承载能力是否能满足要求。联轴器极限载荷试验参数如表1所示。联轴器完成极限载荷测试后,需对联轴器进行检查,主要检查项目有:膜片表面是否有裂纹和变形;联轴器中间管是否有裂纹和变形;联轴器中间管与连接法兰之间的粘接是否有脱胶、裂纹等异常;检查胀紧套螺栓、膜片连接螺栓、扭矩限制器螺栓是否有松动;检查胀紧套等部件是否有异常屈服变形或裂纹。

表1 1.65 MW风电机组膜片式联轴器极限载荷试验参数

(5) 疲劳载荷试验

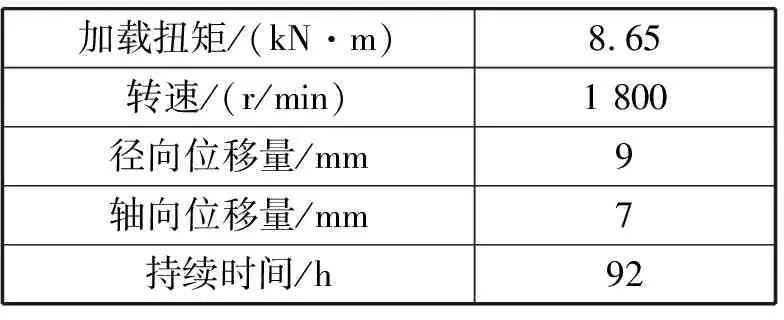

疲劳载荷试验主要是为了验证联轴器在正常运行情况下的疲劳载荷承载能力。联轴器在正常运行过程中,除了受扭矩载荷作用外,还需要受齿轮箱输出轴和发电机输入轴的径向位移和轴向位移载荷的作用。在联轴器疲劳试验时,除了施加扭矩载荷外,还需要在联轴器试验台上施加径向位移和轴向位移。联轴器极限载荷试验参数如表2所示。联轴器完成极限疲劳测试后,需对联轴器进行检查,主要检查项目与极限载荷试验的检查项目相同。

表2 1.65 MW风电机组膜片式联轴器疲劳载荷试验参数

(6) 打滑扭矩试验

联轴器完成疲劳试验后,需要在打滑扭矩标定试验台上进行打滑扭矩试验。在打滑扭矩标定试验台上,使联轴器打滑100次,记录每次的打滑扭矩值,要求打滑扭矩波动范围不超过设定打滑扭矩(15 kN·m)的5%。

4 膜片式联轴器的主要失效型式和预防措施

风电机组的运行工况复杂,在机组的设计、安装、运行和维护的任何一个环节出现问题,都可能会导致联轴器的失效。根据风电机组的运行经验,膜片式联轴器主要失效形式为扭矩限制器频繁打滑和膜片断裂。下面对这两种失效形式的原因进行分析,并给出相应的预防措施。

4.1 扭矩限制器频繁打滑原因及预防措施

扭矩限制器频繁打滑主要有以下原因:

(1) 联轴器频繁过载

如果联轴器过载次数超过了扭矩限制器的许用打滑次数,由于摩擦片材料的过度磨损,将导致扭矩限制器的打滑扭矩进一步降低,扭矩限制器在额定载荷下也可能会出现频繁打滑。

对于这种情况,需要对齿轮箱输出轴的扭矩载荷进行监测,检查并消除造成扭矩载荷过大的原因。根据风电机组的运行经验,造成齿轮箱扭矩载荷过大的主要原因有机组控制不稳定造成的转矩大幅度波动、发电机短路等。

(2) 扭矩限制器打滑扭矩设定值过低

风电机组的应用工况相对一般的工业传动机械有其特殊性,风电机组在运行过程中,受风速波动的影响很大,其运行过程中比一般工业传动机械更容易出现扭矩过载的情况,且过载幅度更高。在选取联轴器打滑扭矩时,如果按照一般工业传动机械的经验选取,打滑扭矩设定值可能会过低,机组在运行过程中会出现联轴器频繁打滑的情况。

在确定扭矩限制器打滑扭矩时,需要核对机组的扭矩疲劳载荷谱,保证打滑扭矩设定值大于扭矩疲劳载荷谱中的最大值。根据风电机组的设计和运行经验,一般打滑扭矩设定值为齿轮箱输出额定扭矩的1.5~1.8倍左右。

(3) 扭矩限制器打滑扭矩标定不准确

扭矩限制器预紧螺栓上紧时的摩擦系数,以及摩擦片的摩擦系数对扭矩限制器装配后的实际打滑扭矩有很大的影响。如果上述摩擦系数离散度比较大,会造成扭矩限制器装配后的实际打滑扭矩与理论值偏差很大。实际打滑扭矩比要求值偏小较多,会造成联轴器频繁打滑;实际打滑扭矩比要求值偏大,又起不到过载保护的作用。

在扭矩限制器装配完成后,要求将联轴器装在标定设备上进行标定,如果标定过程中发现实际打滑扭矩与要求值偏差超出允许范围,需要重新调整螺栓的上紧扭矩。

4.2 膜片断裂原因及预防措施

联轴器膜片断裂主要有以下原因:

(1) 联轴器不对中

在机组风场安装过程中,当叶轮连接到主轴后,风轮的重量会造成齿轮箱高速轴向上抬升。为避免风轮安装后风轮重量对齿轮箱输出轴和发电机输入轴对中的影响,要求在风轮吊装后,对齿轮箱输出轴和发电机输入轴进行对中。

齿轮箱和发电机都是安装在橡胶弹性支撑上的,橡胶弹性支撑在长期运行过程中,由于受到外界温度、载荷等因素的影响,会发生蠕变或者损坏,从而影响齿轮箱输出轴和发电机输入轴的对中。为避免橡胶弹性支撑蠕变对齿轮箱输出轴和发电机输入轴对中的影响,要求机组每半年维护时,重新进行对中,并检查齿轮箱和发电机是否有轴向窜动的情况;如果发现弹性支撑有损坏的现象,需要进行更换。

(2) 机组转矩过载或转矩异常波动

机组在运行过程中出现转矩过载或转矩异常波动等情况,会造成膜片的疲劳损伤超出设计范围。为避免机组转矩过载或转矩异常波动给膜片造成损伤,应在机组运行时对发电机的转矩进行监控。如发现有转矩过载或转矩异常波动的情况,应检查机组是否出现扭振或控制异常的情况,并及时进行调整。

(3) 膜片本身质量问题

联轴器膜片在运转过程中受力十分复杂,既要承受扭矩载荷和联轴器中间体的重力载荷,又要承受齿轮箱输出轴和发电机输入轴不对中产生的位移载荷。膜片本身的质量缺陷很容易造成其在运行过程中发生断裂。因此在膜片制造过程中,需要对每个膜片进行表面裂纹检查,同时对每个批次的膜片抽样进行化学成分、低温冲击功、抗拉强度、屈服强度和金相检查。

5 结语

风电机组的联轴器是整机中故障率比较高的部件,而且联轴器发生失效后,对机组的安全、稳定运行有很大的影响。失效型式和预防措施,可为其他风电机组联轴器的设计、测试验证及降低失效率提供了参考。