氢燃料电池客车车架有限元分析及多刚度拓扑优化研究

黄 妮,戴作强,郑莉莉,冷晓伟,任可美

(青岛大学 机电工程学院 动力集成及储能系统工程技术中心,青岛 266071)

0 引言

在石油资源枯竭和环境污染的双重压力下,国内各研究中心、主流汽车厂正大力发展新能源汽车技术[1]。氢燃料电池汽车作为新能源汽车发展的一个重要组成部分,其动力与传统燃油车不相上下,在续航里程上更胜一筹,且其环保无污染的特点更是传统燃油车难以企及的。氢燃料电池客车在传统车型基础上增加了电堆模块、DC/DC模块、车载高压气瓶、电池包、空气供给模块等布置,因此为了承受整车载荷和部件冲击,车架需要具有足够的强度和刚度来保证汽车的行驶安全性。试验表明,汽车的车身重量每减少10%,燃料的消耗可降低6%~8%,因此汽车轻量化可以有效提高汽车续驶能力。通过对氢燃料电池客车车架进行有限元分析,并基于有限元分析结果进行多工况下车架结构多刚度拓扑优化,提高了车架强度和刚度,且达到轻量化的目的,对生产制造该客车车架具有指导意义。

拓扑优化方法一直在汽车结构优化领域受到广泛应用。Ishihama[2]等对轿车前车门内板结合拓扑优化与尺寸优化方法,使前车门内板的质量减重8.72%;吕宝钢[3]利用HyperWorks对某越野车前桥独立悬架进行了拓扑优化分析,在满足结构强度和刚度要求的前提下,下摆臂和单纵臂的质量较之改进前分别减少了15.74%和12.78%;王皎[4]利用ANSYS对某特种车车架进行了拓扑优化,提高了车架前部分的扭转刚度;巢媛[5]对某货车主车架进行了三维拓扑优化、形状优化和尺寸优化设计,使车架质量减少了315kg;刘齐茂[6]等对某载货车车架进行了弯曲和弯扭联合两种工况下的拓扑优化设计,为车架横梁的分布及纵梁的加强方式提供了依据;范文杰[7]等以某三段式客车车架为研究对象进行了多刚度拓扑优化,得到了合理的车架拓扑结构。

本文利用HyperWorks对12m氢燃料电池客车车架进行了9种工况下的有限元分析,得到车架应力云图与变形云图。然后,根据有限元分析结果,采用变密度法拓扑优化理论,以多工况应变能最小为前提,体积比为约束,对车架进行了满载弯曲工况、扭转工况和加速工况下的多刚度拓扑优化设计。最终,提高车架强度与刚度,且达到了轻量化的目的。

1 12m氢燃料电池客车车架有限元模型

1.1 12m氢燃料电池客车车架三维建模与简化

首先,根据燃料电池客车车架的二维图纸,在SolidWorks中建立客车车架的三维模型,模型总长11730mm,总宽2437mm,总高919mm,以stp格式保存模型。然后,在SpaceClaim中导入stp格式模型进行简化并抽取中面,对中面进行延伸、偏移处理。最后,将简化模型导入HyperWorks中,去除红色自由边,耦合连接各零部件。

1.2 12m氢燃料电池客车车架有限元模型

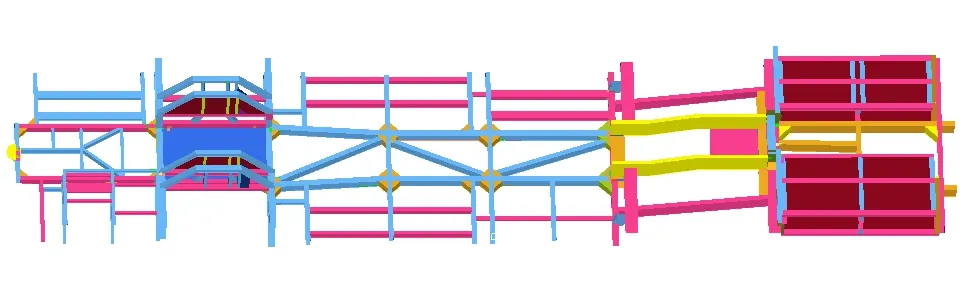

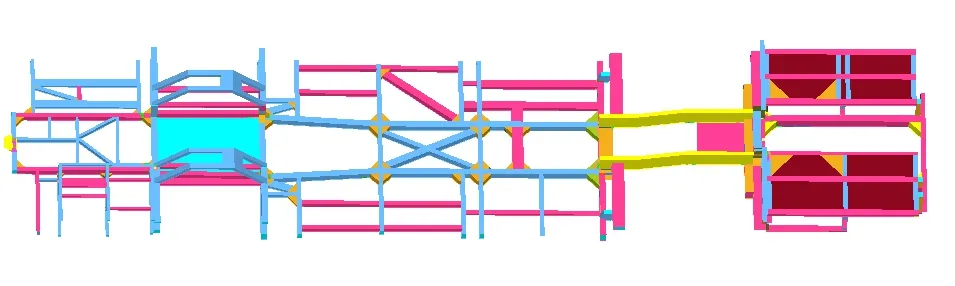

为了保证计算精度,选择网格单元尺寸为10mm,网格数目为563095,节点数目为555037。车架有限元模型如图1所示。

图1 客车车架有限元模型

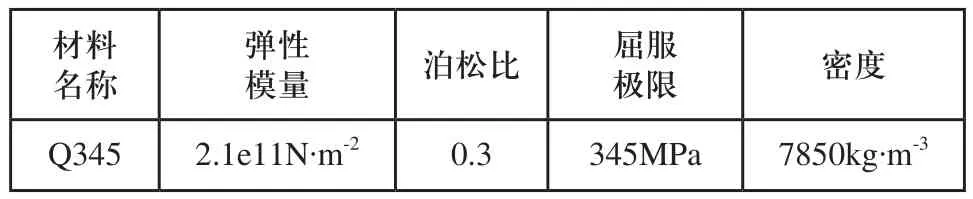

利用edges、duplicates、qualityindex等命令缝合不连续网格、删除重复网格、优化网格,得到模型失败网格数为0,雅克比系数均大于0.6,纵横比均小于5,三角形网格内角在20°~120°之间,四边形网格内角在45°~135°之间,故网格质量良好。选择壳单元属性为Pshell,并为车架各零部件赋予不同的厚度及材料。车架材料为Q345钢,材料属性如表1所示。

本车采用的是ECAS电控空气弹簧悬架。运用有限元法对空气悬架客车进行有限元分析时,可以不考虑空气弹簧的非线性特征,而采用刚性支撑代替弹性支撑[8]。因此本车架采用RBE2单元在支承点附近建立刚性区域。

表1 Q345材料参数

2 12m氢燃料电池客车车架有限元分析

2.1 12m氢燃料电池客车车架有限元载荷

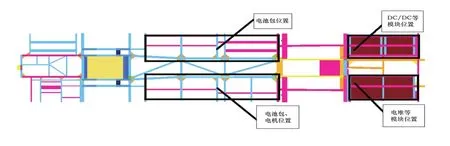

客车行驶时车架承受的载荷很多,主要有弯曲载荷、扭转载荷、纵向载荷等,其中弯曲载荷主要是由车架自身重力、乘客和车载设备等重力产生[9]。在处理扭转载荷与纵向载荷时,可以通过在横向与纵向分别施加不同加速度进行模拟。客车可以承载的总人数为63人(60kg/人),车载高压气瓶总质量为700kg,客车整备质量为11500kg,可以视为均布载荷施加于整个车架。电机质量980kg,可以视为集中力。四块电池包总质量为700kg,可以视为均布载荷。电堆模块质量为256kg,空气供给模块质量为61kg,冷却系统模块为44kg,电堆散热器60kg,电气散热器为15kg,DC/DC质量为60kg,DCL质量为20kg,可以视为集中力。载荷施加位置如图2所示。

2.2 12m氢燃料电池客车车架有限元边界条件

客车行驶时常见工况有满载弯曲工况、扭转工况、启动工况、紧急制动工况、加速工况、急转弯工况、转弯刹车工况、不平路面工况等,故在进行有限元分析时,需要确定不同工况下的边界条件。

图2 客车车架载荷施加位置

2.2.1 满载弯曲工况

满载弯曲工况是汽车匀速直线行驶在良好路面上时的工况。考虑动载荷的影响,可将动载荷转化为静载荷来进行模拟[10,11],取动载系数k=2[12],即实际加载时,将各载荷的值扩大2倍加载在相应位置。在设定边界条件时,对每个车轮轮心X、Y、Z三个方向的平动自由度进行约束,同时释放每个车轮轮心的三个转动自由度。

2.2.2 扭转工况

客车在扭转工况下,由于道路的颠簸,形成对客车车架的不对称支撑,从而产生扭转载荷[13]。在扭转工况下可取动载系数k=1.3[10],扭转工况考虑左后轮悬空与右后轮悬空两种情况。左后轮悬空时:释放左后轮轮心的所有自由度,约束其他三轮轮心的三个平动自由度释放三个转动自由度。右后轮悬空时:释放右后轮轮心的所有自由度,约束其他三轮轮心的三个平动自由度释放三个转动自由度。

2.2.3 启动工况

客车启动时,车架承受纵向载荷,在车架纵向施加0.8g加速度[14],取动载系数k=1.5[15]。同时,约束前轮轮心X、Y二个方向的平动自由度,释放Z方向平动自由度和所有转动自由度,对后轮轮心X、Y、Z三个方向的平动自由度进行约束,同时释放所有转动自由度。

2.2.4 紧急制动工况

客车紧急制动时,车架将承受纵向载荷,制动时假设前轮同时抱死,在车架纵向施加0.8g减速度[14],取动载系数k=1.5[15],紧急制动工况约束条件与弯曲工况一样。

2.2.5 加速工况

客车加速时,在车架纵向施加0.6g加速度,取动载系数k=2.5[16]。加速工况约束条件与启动工况一样。

2.2.6 急转弯工况

客车急转弯时,会产生侧向载荷,故在车架纵向施加0.5g减速度,在横向施加0.5g离心加速度[17],取动载系数k=1.3[18]。对左侧车轮轮心X、Y、Z三个方向平动自由度进行约束,同时释放左侧车轮轮心三个转动自由度,对右侧车轮轮心Y、Z二个方向平动自由度进行约束,同时释放右侧车轮轮心Z方向平动自由度和三个转动自由度。

表2 各工况动载系数k与边界条件

2.2.7 转弯刹车工况

客车转弯刹车时,在满载基础上,增加纵向惯性力与横向离心力。因此,在车架纵向施加0.2g减速度,在车架横向施加0.2g离心加速度[17],取动载系数k=1.3[18],转弯刹车工况约束条件与急转弯工况一样。

2.2.8 不平路面工况

在恶劣路面上行驶时,客车要承受数倍于静止工况时的载荷,本车架取动载系数k=3[19],不平路面工况约束条件与弯曲工况一样。9种工况动载系数与边界条件如表2所示。

2.3 12m氢燃料电池客车车架有限元分析结果

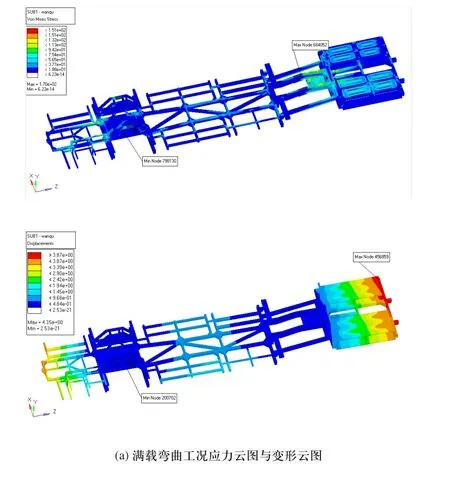

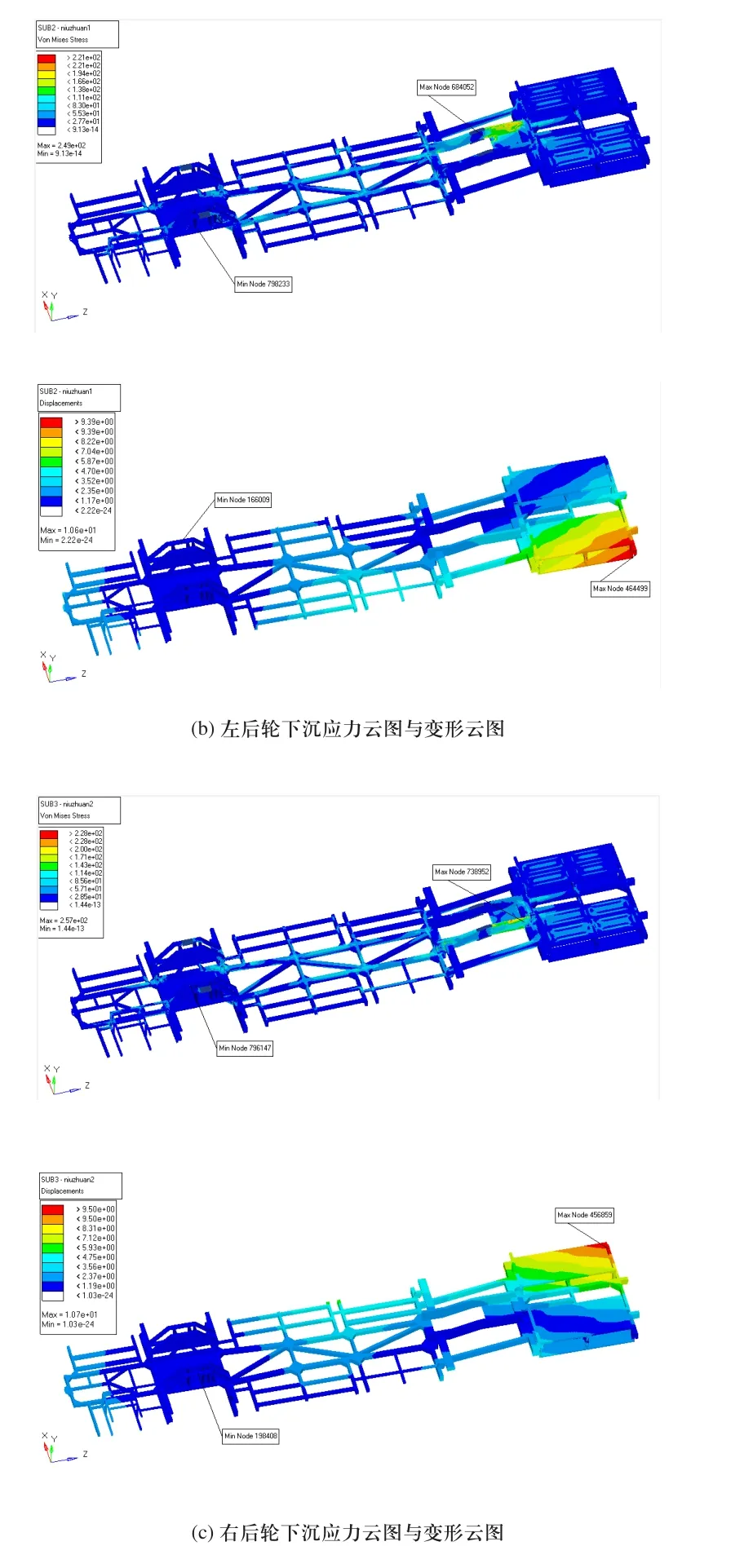

9种工况分析结果如图3(a)~图3(i)所示。

图3 各工况应力云图与变形云图

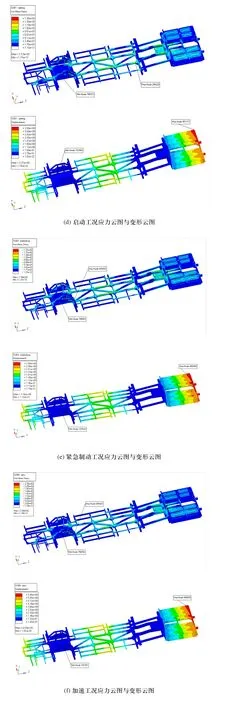

表3 各工况应力与变形情况

如表3所示,9种工况最大应力值均低于材料屈服极限345MPa。满载弯曲工况,最大应力值为170MPa,安全系数为2.03。左后轮下沉工况,最大应力值为249MPa,安全系数为1.39。右后轮下沉工况,最大应力值为257MPa,安全系数为1.34。启动工况,最大应力值为153MPa,安全系数为2.25。紧急制动工况,最大应力值为154MPa,安全系数为2.24。加速工况,最大应力值为254MPa,安全系数为1.36。急转弯工况,最大应力值为152MPa,安全系数为2.27。转弯刹车工况,最大应力值为149MPa,安全系数为2.32。不平路面工况,最大应力值为254MPa,安全系数为1.36。

前悬置到车架前端的长度为1775mm,相应长度客车车架静态工况的允许变形量为10mm[11]。如表3所示,扭转工况最大变形大于允许变形量,其余工况最大变形均低于允许变形量,因此,扭转工况为危险工况,需要提高车架扭转刚度。

3 车架结构多刚度拓扑优化设计

车架结构优化方法主要有:尺寸参数优化、形状优化、拓扑优化,其中,拓扑优化可以在给定约束下寻找最佳传力路径和最佳材料分布[20]。OptiStruct拓扑优化采用变密度法(SIMP方法),即将有限元模型设计域的每个单元的单元密度作为设计变量。单元密度在0~1之间连续取值,优化后单元密度为1,表示该单元处材料需要保留;单元密度为0,表示该单元处材料可以去除。

3.1 车架结构多刚度拓扑优化

结构刚度最大化拓扑优化通过改变材料分布,使设计域内结构刚度最大。多刚度拓扑优化是在多工况下的刚度拓扑优化,其本质属于多目标优化问题。设定三个工况权重系数均为1/3[7],可以将多目标优化问题转化为单目标优化问题。

3.1.1 建立车架拓扑优化基模型

基模型是拓扑优化前指定设计空间、非设计空间的初始模型[20],在对车架进行拓扑优化时,需要先确定基模型。本车架定义着力点与约束点为非优化区域,其余网格为优化区域,按照车架的实际尺寸建立基模型如图4所示,网格尺寸为40mm,网格数目为27217,节点数目为27568,材料为Q345钢,材料属性如表1所示。

图4 客车车架拓扑优化基模型

3.1.2 车架拓扑优化有限元载荷与边界条件

由有限元分析可知,扭转工况刚度略有不足、加速工况安全系数较低,同时满载弯曲工况为最基本工况,故选择这三种工况进行多刚度拓扑优化设计。车架结构在这三种工况下进行多刚度拓扑优化时,需要设置柔度响应参数,故在compliance index响应类型下设置各工况权重系数为1/3[7]。同时为了避免棋盘效应,需要为模型添加制造工艺约束,故定义最小成员尺寸为120mm[20]。各工况的有限元载荷和边界条件与有限元分析时一样。

3.1.3 车架拓扑优化的参数定义

利用HyperWorks进行拓扑优化时,需要确定优化变量、约束条件、目标函数。可以利用Optistruct模块的Optimization命令设定以下参数。优化变量:设计空间每个单元的单元密度。约束条件:体积分数比为0.3,即拓扑优化后,所保留的材料是拓扑优化前材料的30%。目标函数:多工况刚度最大,即多工况柔度最小。

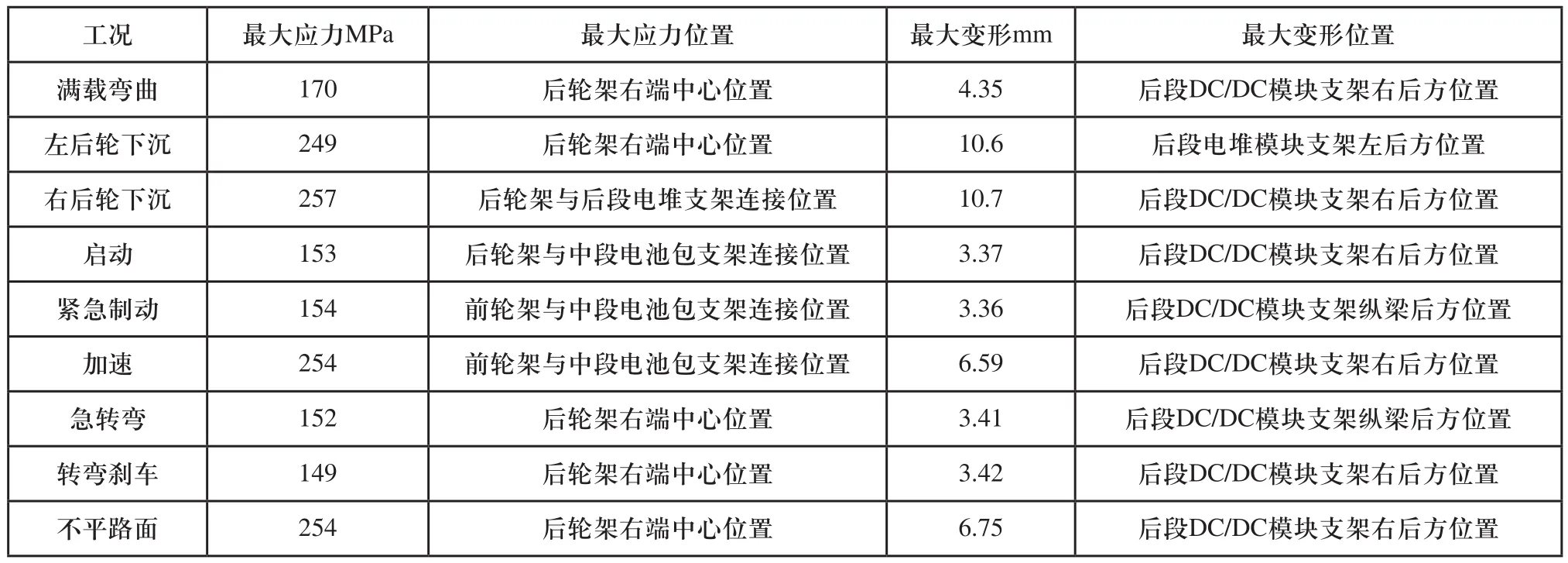

3.1.4 车架多刚度拓扑优化计算结果

车架多刚度拓扑优化分析经过80次迭代后收敛,优化结果如图5所示。拓扑优化后,红色区域材料密度为1适合保留,蓝色区域材料密度为0.01适合去除。

图5 多刚度拓扑优化结果云图

3.2 车架结构改进

车架拓扑优化结果只能反映材料的分布趋势,想要得出最终的车架结构,还需对客车车架进行二次设计。根据拓扑优化结果,对原车架可以进行如下改进:

1)去除车架中段第一根和第三根斜梁,在第二根斜梁位置加一根斜梁,形成X形结构,在第三根斜梁位置,加一根横梁,并在这些零件与其他零件连接位置加上三角支撑。

2)去除车架中段电池包位置第二根横梁,在该位置加一根斜梁。

3)在车架前轮架与中段车架连接处,加两根竖直支撑,并在竖直支撑附近,加六块三角支撑,在中段车架与前轮架连接处,两端各加一根斜支撑。

4)在车架前段右上部位置加一根斜支撑和一根横梁。

5)去除车架前轮架与下端纵梁间的竖直支撑。

6)去除后轮架与后段车架连接的两根外侧纵梁。

7)去除后段车架中心纵梁与横梁,在后段车架上部DC/DC模块位置与电堆模块位置加四块三角支撑。

8)去除后段车架下部四根横梁和三根纵梁。

优化前车架质量为2.382吨,优化后车架质量为2.027吨,质量减轻14.9%,改进后的新车架结构如图6所示。

图6 改进车架

3.3 多刚度拓扑优化设计结论分析与对比

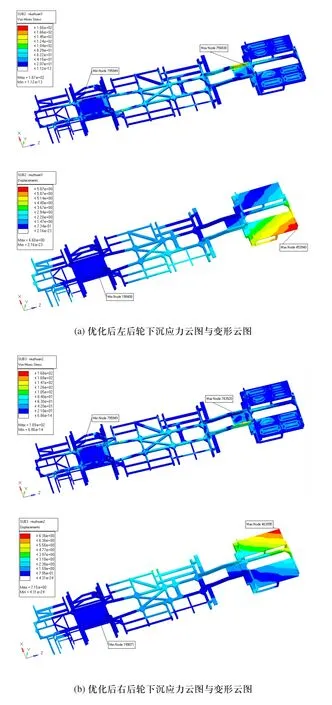

通过对优化后的车架进行有限元分析,分析结果如图7(a)~图7(b)所示。由图7(a)可见优化后左后轮下沉工况最大应力为187MPa,最大变形为6.60mm,安全系数为1.84;由图7(b)可见优化后右后轮下沉工况最大应力为189MPa,最大变形为7.15mm,安全系数为1.83,通过多刚度拓扑优化可以提高车架强度,同时最大变形均小于相应长度客车车架静态工况的允许变形量10mm[11]。优化前后各参数对比如表4所示。

表4 优化前后各参数对比

图7 优化后扭转工况应力云图与变形云图

4 结论

1)利用HyperWorks对12m氢燃料电池客车车架进行有限元分析,分析结果表明车架结构最大应力为257MPa,最大位移为10.7mm,符合强度要求,但扭转工况刚度略有不足。

2)通过在多工况下对车架结构进行多刚度拓扑优化研究,在满足刚度最大化的前提下实现车架的轻量化设计,优化后的车架质量减重14.9%,且满足强度与刚度要求,最大应力为189MPa,最大变形为7.15mm。

3)改进后的车架与原车架相比,强度与刚度得到提高,质量变轻,结构更优。这对设计及生产制造氢燃料电池客车具有指导意义。