催化裂化装置设备运行优化分析

张俊猛,广进华,储南翔,王俊宏,黄 富

(中国石油四川石化有限责任公司生产一部,四川成都 611930)

中国石油四川石化250Mt/a重油催化裂化装置,由反应再生单元、热工单元、烟气脱硫单元、分馏单元、吸收稳定单元和产品精制单元组成,以加氢重油为原料,采用石油化工科学研究院开发的降低催化汽油中烯烃含量的 MIP-CGP工艺。装置于2014年2月份一次开车成功,在开车过程中及正常运转时暴露出一些设备问题。由于催化裂化装置设备较多,设备管理难度较大,特别是大型机组、特阀较多较复杂。只有保证大型机组及特阀等设备连续高效平稳运行,催化裂化才能实现长周期运行[1]。本文针对本装置开工以来设备出现的问题进行分析,并提出了解决办法。

1 辅助燃烧室技术改造

催化裂化辅助燃烧室属于正压炉,与再生器连接。正常开工时,辅助燃烧室内可用瓦斯或燃烧油加热主风,提供两器烘衬里和催化剂升温所需的热量。再生器装入一定量催化剂,将催化剂加热,喷着燃烧油后,即可停用辅助燃烧室。正常生产时辅助燃烧室只作为主风通道,一二次风阀全开[2]。在反再系统紧急停工时,也可以用来维持系统温度或升温使床层温度达到喷燃烧油温度点。辅助燃烧室内有燃烧器可以实现点火枪的自动点火,可以大大降低点火时的操作强度,提高点火成功率。在催化反再两器烘衬里时,发现当主风量在2000 m3/m时辅助燃烧室发出异常声响,随着主风量提高异响声音逐渐增大,当主风量在2500 m3/m时异响声音开始减小。烘衬里结束后对辅助燃烧室进行检查时发现燃烧器的百叶窗和导流片损坏,一二次风挡板轴断裂。分析设备损坏原因:

(1)设备与主风形成共振。当主风在2000~2500 m3/m时辅助燃烧室发出异常声音,在此主风量区间内声音明显,且辅助燃烧室震动明显加强。

(2)设备型式没有更新。由于辅助燃烧室订货时间早,开工延迟,辅助燃烧室的点火器有了新型式,并且在易损部位并未进行加固。

(3)操作原因。在进行烘炉时存在调整操作幅度偏大,调整频繁,燃烧器温度偏高等现象。针对上述问题,在第二次烘衬里时采取了更换燃烧器和一二次风挡板轴,并对关键部位进行加固。在调整操作过程中采用慢调整,快速越过共振区等措施。在第二次烘衬里检查时辅助燃烧室未发现类似问题。

图1 改造前损坏的燃烧器

图2 改造后的燃烧器

2 烟气脱硫氧化罐搅拌器改造

催化裂化装置烟气脱硫单元设有三个氧化罐,澄清液自澄清池顶部自流至氧化罐,氧化罐底部通入鼓风机提供的空气和浓度20%的碱液,在搅拌器的作用下,空气、碱液和澄清液充分混合,大量的曝气有效的降低排液的化学耗氧量COD,保证烟气脱硫单元外排水质达标。一般经过空气氧化后,外排水的COD降至60mg/L以下排放。

2014年6月份发现烟气脱硫外排水质量出现偶尔不合格现象,而且不合格的次数越来越多,且超标数值剧增,最高时达到2160 mg/L。通过各种检查调节情况均不见好转后,在对氧化罐进行拆人孔检查后发现氧化罐搅拌器叶片变形脱落,氧化罐内大量结垢堵塞曝气孔,并有大量杂物(图3结垢堵塞的曝气孔,图4氧化罐内结垢及杂物)。分析搅拌器损坏原因:

(1)氧化罐搅拌器叶片结垢严重,搅拌器径向阻力大,搅拌器超负荷运行,是造成搅拌器损坏的主要原因。

(2)氧化罐内杂物较多,与氧化罐搅拌器叶片发生碰撞。在某催化裂化装置也曾出现过因杂物造成搅拌器叶片断裂的现象。

改进措施:

(1)更换氧化罐搅拌器,搅拌器叶片由原来的一级叶片更换成三级叶片,增强气液混合效果,降低径向阻力(图5改造前损坏的搅拌器叶,图6改造后搅拌器叶片);

(2)对氧化罐进行定期清垢除杂,保证氧化罐清洁;

(3)加强对氧化罐的检查,观察搅拌器电机运行情况,并用听针监测有无异常声音。通过改进后烟脱外排水化学耗氧量大大降低,而且氧化罐由原来的三台同时运行改成两开一备,不仅提高了氧化罐操作灵活性,更节省了一台氧化罐投用及维护的费用。表1和图7是采集的烟气脱硫外排水化学耗氧量数据。

图3 结垢堵塞的曝气孔

图4 氧化罐内结垢及杂物

图5 改造前搅拌器损坏的叶片

图6 改造后搅拌器叶片

表1 烟脱外排水化学耗氧量(2014年)

图7 烟脱外排水化学耗氧量图(2014年)

3 富气压缩机控制系统优化

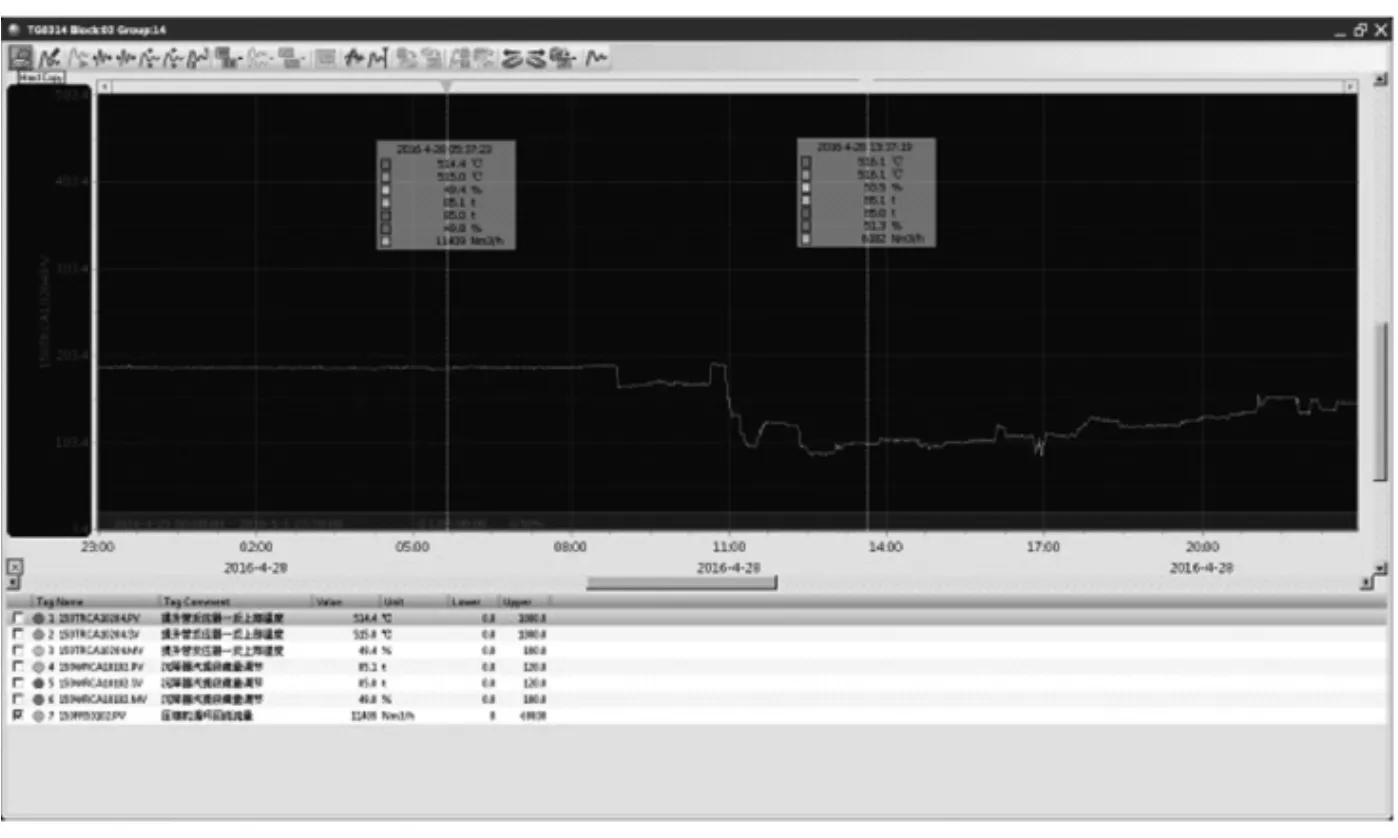

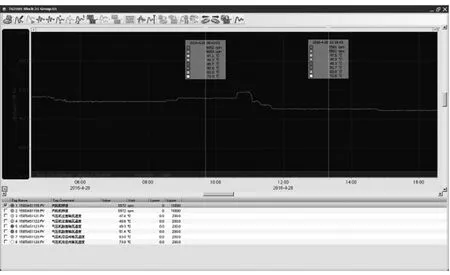

催化裂化装置富气压缩机组为沈阳鼓风机厂离心式2MCL706两段压缩机,动力系统为杭州中压蒸汽汽轮机,型号NG50-40。富气压缩机担负着控制反应压力的任务,反应压力是生产中主要参数,对装置产品分布、平稳操作、安全运行有直接影响。反应、分馏、吸收稳定是一个相互关联的大系统,反应压力变化影响分馏、吸收稳定系统操作,一般将压力检测点设在分馏塔顶。正常运行时操作员通过调节汽轮机转速来保证分馏塔顶压力稳定,以保证气压计入口压力及两器差压稳定。同时还要调节气压机的防喘振阀的开度以保证机组平稳运行。

图8 投用性能控制前后分馏塔顶压力历史趋势

图9 投用性能控制前后气压机DV值历史趋势

图10 投用性能控制前后气压机反飞动流量历史趋势

图11 投用性能控制前后气压机转速历史趋势

图12 性能控制投用前后汽轮机蒸汽流量历史趋势

在操作过程中发现,防喘振阀在关闭时会出现不定期的抖动,而且防喘振阀开度过大增加无用功,不利于装置节能降耗。因为需要同时控制两器差压及气压机DV值,使操作调整过于频繁,增加了操作难度。针对以上实际问题,采取了如下优化:

(1)增加分馏塔顶压力自动控制功能,由防喘振阀和转速同时控制分馏塔顶压力,使压力稳定;

(2)修改防喘振控制程序,实现防喘振阀快速启动控制;实现防喘振阀开阀速率控制与分馏塔顶压力关联控制;

(3)针对控制程序和操作画面中一些不满足操作需要的地方进行优化,完善操作记录,历史数据记录和SOE记录等。

控制优化方案实施后,当出现工艺变化时可减少压缩机组波动,提高产品的质量,避免压缩机防喘振阀在工艺波动时不合理的打开,减少能耗和保证工艺稳定带来效益。减少安全隐患,全面提高压缩机组控制的自动化率,减少操作人员的操作强度。减少蒸汽消耗,压缩机通过减少回流量达到节约蒸汽的目的。催化裂化装置负荷为100%,处理量为满负荷298t/h加氢渣油。通过富气压缩机控制优化,汽轮机蒸汽用量对比投用前明显平稳,分馏塔顶压力运行比较平稳(见图8),压力波动由投用前±8kPa降低至±1kPa;优化控制后,可以自动精确控制气压机DV值(见图9),反飞动流量明显下降(见图10),汽轮机转速下降约70r/min(见图11),消耗4.0MPa汽量下降2.7t/h,节能效果明显,图12为性能控制投用前后汽轮机蒸汽流量趋势图。

4 结论

通过对四川石化250万t/a催化裂化装置设备运行情况分析,找到了辅助燃烧室、烟气脱硫氧化罐以及富气压缩机运行问题和缺点原因。通过对这些问题和缺点进行科学的技术改造,并成功实施,有利于装置平稳、安全和长周期运行,有利于降低能耗等。