油井套管气回收潜力及技术应用

朱建华 王俊丽 王君秋(大港油田有限责任公司第三采油厂)

1 套管气对油井生产的影响

在油井生产过程中,石油在地层压力的驱动下流入井底,在井底压力作用下又沿井筒向上流动。随着流动压力的逐步降低,溶解在石油中的天然气在低于饱和压力下伴生、分离出来,进入套管与油管之间的环形空间,就形成了套管气。套管气在套管环形空间内积聚所形成的压力,称为套压。套压的变化将直接影响油井的工况。主要表现在以下几个方面:

1.1 套压对动液面和沉没度的影响

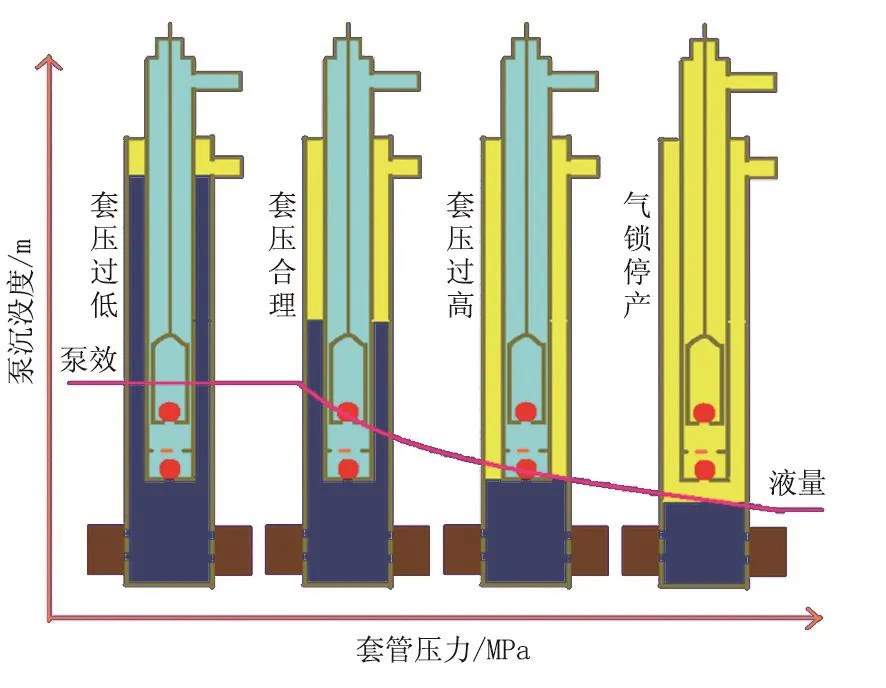

合理的动液面,形成合理的泵沉没度,合理的套压可以协调油井的井底流压和泵吸入口压力平衡生产,达到供排液稳定和最大化。在图1中,套压越高,动液面越低,泵沉没度越小,泵效越低,油井产量越少;反之,套压越低,产量越高,但套压降低到一定程度后,产量稳定而不再升高。

1.2 气体的变化对抽油泵泵效影响

抽油泵以固定阀为界,上部以排出的液量和压力代表泵效和举升能力,如果气体侵入泵内,直接影响泵效和油井产量。下部则是油井的自喷,气体的膨胀做功,有利于举升油流;但低气液比在进油管中滑脱损失较小。因此,对于溶解气驱油藏,气体代表能量,同时也影响入泵液的速度。因此,合适的套管放气速度与套管产气速度的平衡,可以促使油井供液的效率提高[1]。

图1 套压的变化直接影响抽油泵的沉没度

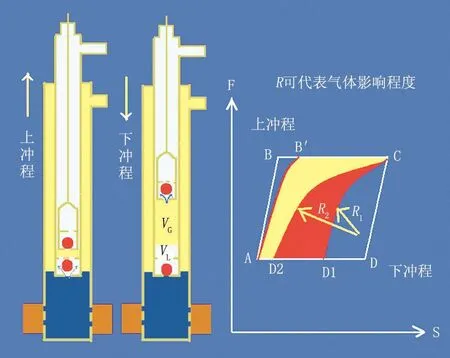

在图2中,抽油泵上冲程时气体和分离出的气体侵入泵内,占据了VG体积,降低了泵效。正常增载线AB斜率减小到AB′;抽油泵下冲程时气体压缩到大于活塞以上的压力时,游动阀才能打开,排出原油,降低泵效。正常减载线CD的斜率减小到CD1的曲率 R1,甚至减小到R2;因此示功图右下角弧形曲率半径R代表了气体对泵况的影响程度。

图2 套管气对泵效的影响

1.3 套管气对油井的其他影响

套管气伴生的过程,直接影响原油的物性和流动状态,套压的变化对于油井的供液能力、地层的生产压差都将发生一定的作用。

综上所述,套管气影响油井的产量,套压必须稳定在一个合理的范围才能保证油井的稳产和高产。

2 套管气采集技术简介

1)目前我国套管气回收工艺面临的主要问题。高压套管气采集过程中会因为节流、吸热而产生轻质油和水合物。因此,回收套管气装置必须配置防冻、堵功能。

随着油田的开采,套管气的压力和产量将会逐步降低,因此,低压套管气的采集技术是套管气采集方案中的核心技术。

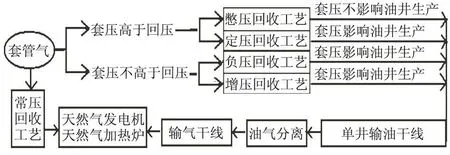

2)采集套管气的技术路线。对于正在生产的抽油井,回油干线的压力称为回压。一般情况下,回压取决于原油集输系统的流动阻力。一旦建设完成原油集输系统,回压波动将是一个稳定值Ph。

油井套管气是地层原油产出时的伴生气,如果套管一直处于憋压状态,套压逐步升高。当套压上升到某一压力时,动液面就会下降到抽油泵进口,气体进入抽油泵,影响泵效,导致油井产液量下降。因此,必须安装定压放气装置,使套压稳定在某一合理值,保持一个合理的动液面,充分利用气体的能量和获得最大的泵效。此时的套压称为合理套压点Pd。Ph和Pd来自两个不同的系统,没有直接的关系。但在研究套管气回收到原油集输系统时,Ph和Pd的关系将直接影响到回收工艺的方式:当Pd大于Ph时,可以采取憋压回收工艺和防冻定压回收工艺;当Pd小于Ph时,可以采取负压回收工艺和增压抽气工艺;当Pd等于Ph时,我们可以称为油井套管气回收的“临近回压”状态(或临界状态)。由于光杆的上下运动,井口油压(回压)将出现波动情况,此时,如果采取了定压回收工艺,会出现间歇排放套管气的情况(图3)。

当套管气量较大时,可以在井口直接采用常压回收工艺,达到回收和利用天然气发电或加热的目的。

图3 套管气回收和利用工艺的技术路线图

3 套管气回收工艺分类

3.1 常压回收套管气工艺

直接从套管出口引出天然气并加以综合利用,见图4。套管气利用情况:套管气在加热炉中燃烧,加热输油管线或掺水;套管气用于单井天然气发电机发电。

一般在井场安装小型天然气加热炉,用于提高原油输送的温度或加热伴热掺水[2]。

图4 常压回收套管气用于井口加热炉现场图

现场应用例证:大港油田采油三厂第二采油作业区针对井口产液温度低或井位偏远井距较长,且井口安装有电加热器的油井,根据油井套管气情况,实施安装井口管道加热炉2套。风44-18井回油温度40℃上升48℃,井口回压0.8 MPa下降0.65 MPa。枣90-12井口掺水温度55℃上升68℃。2口井停运井口电加热器,日节电900 kWh。目前采油三厂单井集气11套,井口燃气加热炉8台,替代井口电加热器,节约用电。

3.2 憋压回收套管气工艺

在关闭套管出口的情况下,套压会逐步上升到最高压力。在这个过程中,油井产液量如果不发生大的变化,说明套压不足以影响油井的产量。套管气最终将从抽油管柱采出,并与产出液混合,进入单井输油管线中,达到回收和利用的目的。

该工艺不需要新增材料投入,关键是及时检测动液面和产量的变化情况。表1对比分析了大港油田采油三厂第一采油作业区实施憋压回收套管气工艺措施前后油井的生产状况。

从表1可以看出:憋压回收套管气,可以不影响油井的产量。事实上,套压并不是越低越好,因为套管气也是地层能量的一种形式。合理利用是有利于油井生产的。

表1 第一采油作业区实施憋压回收套管之前后生产情况对比

例如:枣1275-2井沉没度小于300 m,产气量大于2 m3/h,憋套压生产前所测的压力是0 MPa,动液面是1326 m,沉没度是253 m,产量3.68 t,憋套生产后,套压稳定在0.12 MPa,动液面1241 m,沉没度是261 m,产量上升至4.14 t。这说明套压在0.12 MPa时比套压在0时更合理。从示功图看出泵况变好(图5)。

图5 憋套压生产前、后的示功图

1口油井的套管气适不适合憋压,先关闭套管出口,如果原油增产了,继续憋压;如果产液量有降低的趋势,采取定压放气的方法,逐步再减压,最终,会出现合理的套压值。

目前采油三厂憋压井496口,油套连通67口,占回收井数50%,是普遍回收模式。

3.3 定压回收套管气工艺

大港油田采油三厂积极推广使用JDF-2型防冻式套管定压放气装置。用于回收采油井套管产生的伴生天然气,定压放气阀放出的天然气,可以进入油井集输管网输至接转站或联合站进行处理。实现油气集输、调整油井套管压力、控制合理的沉没度,充分发挥泵效的一种回收装置[3]。

该装置包括三部分:防冻式定压放气阀、放气胶管及其活动接头、套压三通补芯。

3.3.1 该装置优点

1)结构本质防冻。只要油井产液,就可以防止放气阀冻堵。如果油井间出、产液量较低或不产液时,也可以掺水防冻。

2)精确定压、外调简便。根据套压表调节定压杆,可以达到精确定压,而且采用了外调式调节压力。使定压、调压工作可以在线随时调节。

3)高压软管活动连接。JDF-2型防冻定压放气阀可以根据现场的需要采用高压软管连接、高压钢管硬连接两种形式,一般采用软连接形式,可以随时拆装、更换井号使用。

该产品本质防冻、调压精确、安装简易、使用效果好,是理想的套管定压放气和天然气回收装置。

3.3.2 现场应用

截至2017年12月,采油三厂安装JDF-2型防冻式套管定压放气阀429套,占到回收方式40%,是采油厂主要回收模式。

通过现场使用经验,对于套管气压力大于0.4 MPa,气量在10~15 m3/h,泵充满系数大于30%的油井,井口安装JDF型定压放气阀,调节控放套管气,压力控制在0.4 MPa,可以确保不影响油井产量,解决套管气回收困难最主要方式。

3.4 自力增压回收套管气工艺

在低于回压状态下,无法采用防冻定压放气工艺,可以采用增压抽气工艺[4]。

适用条件:套压大于0.2 MPa的套管气,可以启动自力增压系统。最高输出压力及流量:2倍套压;流量可设置。套管气自力驱动:不用电源,自动保压,无热量产生,没有火花危险源。

4 效益分析

目前,采油三厂开井,回收利用套管气1057口,其中憋套496口,安装定压阀429口,油套连通67口,单井集气11口,井口燃气炉8口。

1)燃气加热炉替代电加热器。2007年以来,采油三厂利用套管气供井口加热器取代电加热棒,日节电9360 kWh,节电2200×104kWh,节约电费1760万元。

2)天然气发电。天然气发电量由2007年的2636×104kWh上升至2017年的5774×104kWh,2016年发电5727×104kWh,同比增加47×104kWh,年发电量创历史新高,累计发电53 731×104kWh,直接节约电费42 984万元。

3)燃油。原油集输大站加热炉燃油量消耗由2007年的7648 t降至2017年的378 t,2016年数据为1072 t,同比减少燃油694 t,累计减少原油50 698 t,按采油三厂2017年吨油操作费1098元计算,减少燃油费用5567万元。

5 结论

1)增产效益。在合理定压下放套管气,可以提高泵效,降低井底回压,提高产量。

2)节能效益。天然气是洁净能源,广泛用于燃料、化工原料,天然气发电等,回收1000 m3天然气可节省1 t自用油。回收1 m3天然气可以发电3 kWh。

3)环保效益。由于套管气含有H2S、CO等有害气体,排放到大气中将污染环境,其温室效应是C02的21倍。有毒气体严重地影响了石油企业的职工和当地群众的身心健康。

4)社会效益。套管气回收系统避免井场可燃气体造成的不安全因素;同时,也避免了不法分子盗用天然气的事故。