变注水控制技术在脱氢反应中的应用

刘 忠 苏龙举

(抚顺石化公司洗涤剂化工厂,辽宁抚顺,113001)

1 变注水控制技术概况

“变注水控制技术”就是根据催化剂不同时期活性中心数量不同的特点,使注水量与活性中心数相适应,来实现选择性转化率的综合提高,即在反应初期和反应末期注水量相对变化,最终既能增产烯烃,同时也能延长催化剂寿命,经济效益十分可观。

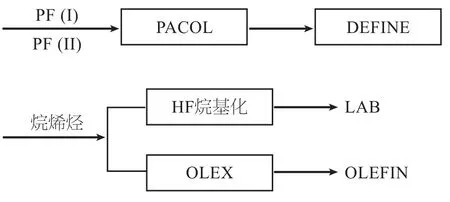

抚顺石化公司洗涤剂化工厂(以下简称洗化厂)的脱氢装置是引进美国的UOP专利技术,以高纯度烷烃为原料,在催化剂DEH-7(进口)或NDC-8(洗化厂外购)作用下,临氢脱氢,并以二烯烃加氢装置DEFINE加氢精制,得到相应的正构单烯烃。本装置产出的正构烷烯烃送至下游装置,在HF酸作用下与苯反应生成烷基苯(LAB);或送至烷烯分离装置(OLEX)经分子筛的连续吸附、解吸、精制得到高级直链烯烃(OLEFIN),如图1所示。

洗化厂脱氢装置从1992年投产以来,经过工程技术人员的不懈努力,使装置的能耗、物耗、产品产量均超过了设计标准。但是,随着对脱氢技术的不断深入研究以及生产实践,将各种操作控制技术应用在脱氢装置上,取得了显著效果。

图1 烷基苯装置流程简图

2 变注水控制技术

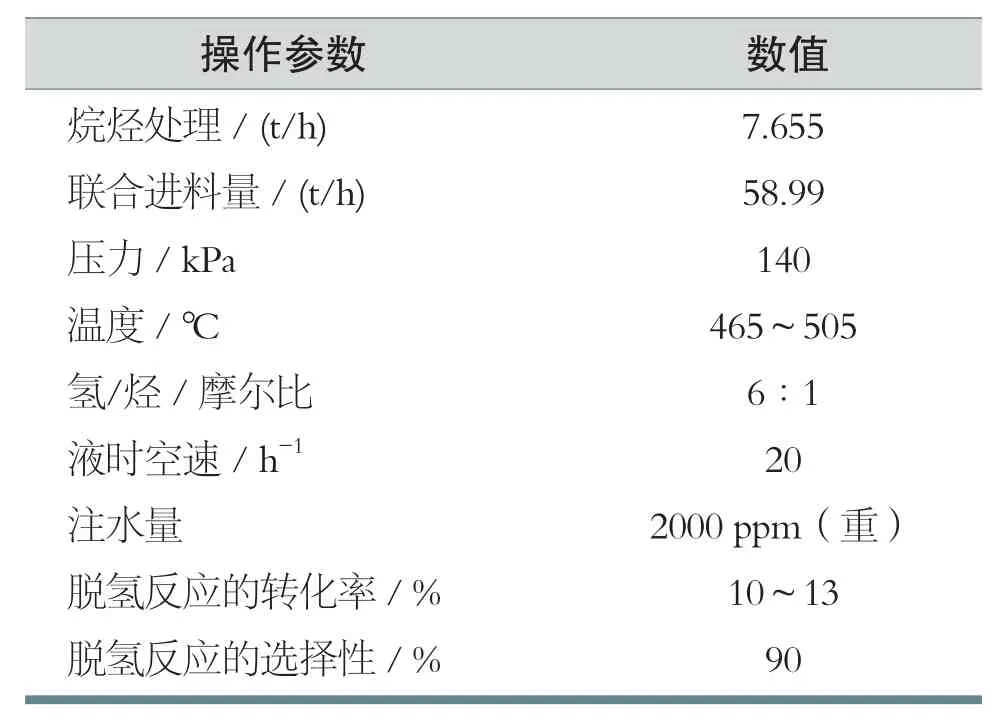

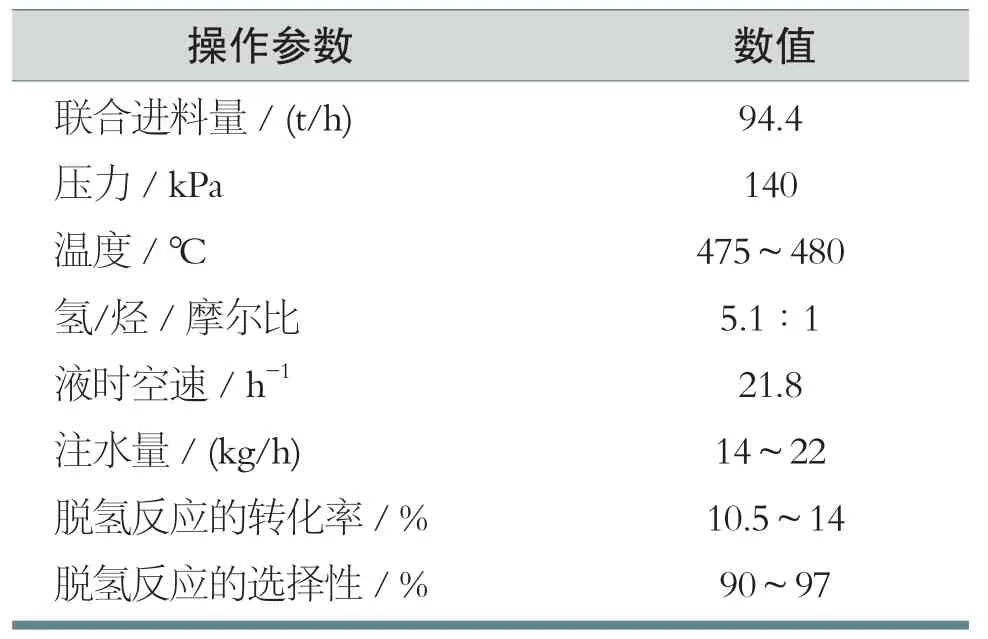

美国UOP公司提供的脱氧反应操作指标和洗化厂生产脱氢反应的主要操作数据分别见表1和表2。

表1 美国UOP公司提供脱氢反应主要操作指标

表2 脱氢反应主要操作指标

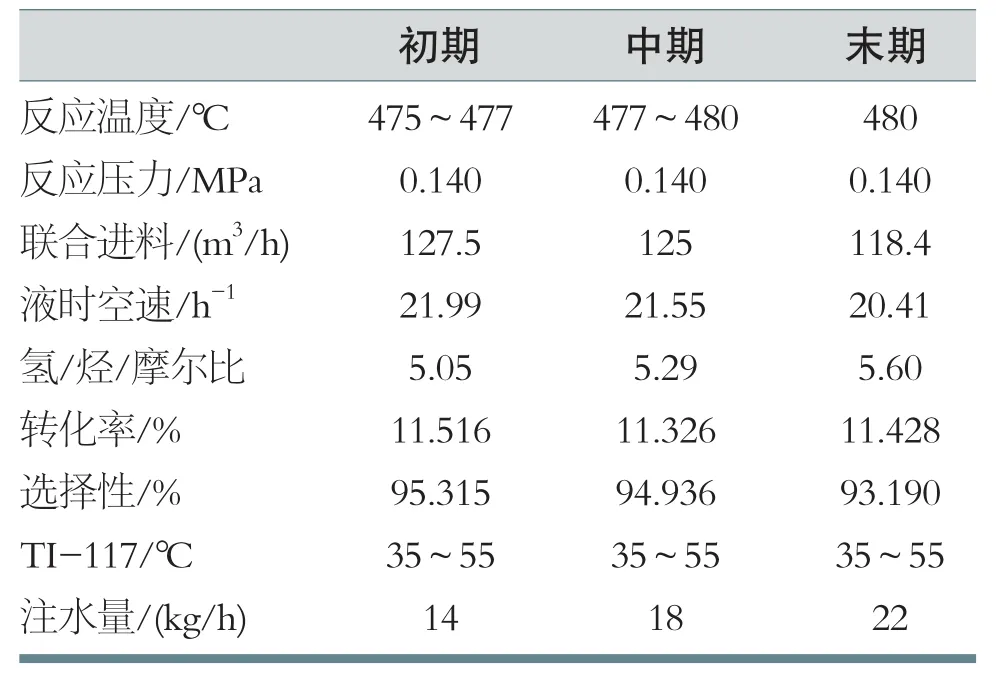

根据专利商提出的操作和控制方法,注水量是个常量,保持不变,即在反应器入口混合进料中加入去离子水。推荐的注水量是保持综合进料(液体加气体)含有2000ppm(重)水。在整个催化剂实际使用周期中,初始温度一般为475℃,设计条件下的转化率为11.5%,选择性达98%;随着催化剂因表面结焦而活性降低,反应温度的不断提高,脱氢反应的转化率不断提高,选择性逐渐降低至终温495℃为止,转化率接近14%,而选择性将下降至89%(见图2)。产品中的非正构烃量不断增多,既影响LAB产品质量,又增加了烷烃的单耗。

图2 反应温度、注水量、选择性关系图

洗化厂过去的生产中一直遵循这个规律,通过总结几年来的生产经验,针对脱氢装置的催化剂使用周期的特点,提出了变注水控制技术。UOP的脱氢技术(PACOL)是一种高选择性、低转化率的吸热反应。在一定温度、压力下,物料经过脱氢催化剂床层,部分烷烃发生脱氢反应生成目的产物——正构烯烃,并伴有氢气产生。所谓的“变注水控制技术”就是根据催化剂不同时期的活性中心数量不同的特点,使注水量与活性中心数相适应,来实现选择性转化率的综合提高,即在反应初期至反应末期注水量相对变化,来实现这一目的。

根据注水是为了稳定催化剂活性的目的,在催化反应初期,由于温度较低,催化剂的活性中心没有充分发挥作用,因此显得催化剂活性中心数相对于综合进料较少,而在催化反应末期,由于催化剂表面积炭原因,活性中心减少,在原操作条件下注水量相对于活性中心较多,水与正构烷烃争夺催化剂活性中心,在活性中心较少的情况下,为了保持相同的转化率,反应温度必须提高,因而增加了生焦速度并缩短了催化剂寿命。因此,通过调整注水量与催化剂活性中心数相适应,避免通过提温来提高转化率而加速生焦这一恶性循环。既减缓了提温速度,又延长了催化剂寿命。由于注水量与活性中心相适应,而催化剂的选择性、转化率也均有提高。

在反应中期,催化剂活性较高,活性中心相对较多,而注水量在原操作条件下显得较少,而使催化剂铂功能受到抑制,结果在操作条件下发生裂化并导致过多焦炭生成,降低了催化剂选择性,缩短了催化剂使用寿命。而通过增加注水量来保持水与活性中心相适应,既延缓了催化剂生焦速度,又延缓了催化剂升温速率,而能保持较高的选择性与转化率,同时也延长了催化剂使用寿命(注:原催化剂温度周期475~500℃,现催化剂温度周期475~480℃)。

现在洗化厂NDC-8催化剂的温度周期已调整为475~480℃,注水量是由初期14kg/h逐步提高至末期22 kg/h。在调整注水的过程中,保证V-102/V-2102顶温TI-117/TI-2117尽可能恒定,现在控制在35~55℃之间,因为温度或高或低,都将使氢气纯度变化,导致联合进料(气+液)中水含量的变化,所以控制其温度恒定,有助于及时调整注水量。

3 变注水控制技术生产效果

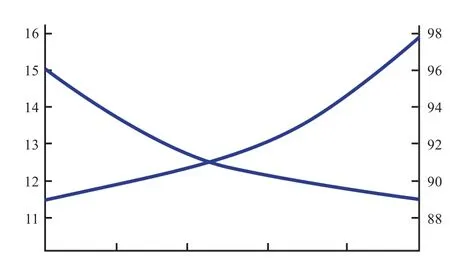

洗化厂在2017年1月23日-3月19日的一个催化剂周期试用这一技术,变注水控制技术的工艺控制参数见表3。

表3 变注水控制技术生产主要工艺参数

经过一个催化剂周期的工业试验,采用变注水的方式生产,脱氢的转化率、选择性均优于单一注水量方式下的生产,催化剂使用天数增加12天,烷基苯平均日产量增加2.798吨,增加了产品产量,节省了催化剂耗量,带来了十分显著的经济效益。