焊膏印刷技术及工艺控制要点

冯征戈,周峻霖,肖 雷,章 昊

(1,2,3,华东光电集成器件研究所,安徽 蚌埠 233000;4,西北农林科技大学,陕西 咸阳 712100)

一、引言

现代科学技术的发展,表面组装技术也在不断地发展和完善,组装所用的元件越来越趋于小型化,装配密度也越来越高,器件间距和印刷焊盘之间的间距越来越小。近年来由厚膜混合电路衍生出了MCM-C,许多产品组装密度很大,为满足新技术的严苛要求,需要对传统丝网印刷和金属箔掩膜印刷焊膏的技术不断进行优化,工艺上通常通过调整参数及设置来满足产品加工的要求。

焊膏印刷的方式很多,如聚酯膜手工刻膜印刷、金属模板印刷、以及焊膏全自动喷印技术等。聚脂膜手工刻膜印刷,优点是灵活性高,缺点是一致性不佳,需要一定的技术才能控制好;金属模板印刷一致性好,适用于批量生产,作为工业化批量生产的主流技术被广泛采用;而焊膏全自动喷印技术在灵活性和一致性上具有优越性,但设备价格过高,目前有待推广。在焊膏印刷中,有三个重要因素:焊膏、印刷模板和刮刀。加工中任何一个因素的不稳定都会对焊膏印刷工艺产生不良影响,克服材料选择和工艺应用中的不良因素,可获得良好的印刷效果。

二、影响焊膏印刷工艺的因素及解决措施

(一)焊膏对工艺的影响及解决措施

焊膏是由助焊剂及金属颗粒组成的一种触变性悬浮液,焊膏能够在回流焊的过程中提供焊锡中间体,形成的焊点具有足够电气强度和机械强度。好的焊膏应具有三个特点,即优良的可焊性、可印刷性、稳定的质量。

1.焊膏主要成分分析

焊膏主要成分包括金属粉末、助焊剂和有机溶剂。金属粉末粒度越小,焊粉总体表面积就越大,其氧化度就会越高,焊接时金属粉末结合阻力也随之越大,焊膏与元件、器件之间就越难浸润,最终导致可焊性变差。若在空气中暴露时间较久则不易印刷,容易造成回流焊出现锡珠。因此,一般采用中等规格金属粉末粒度(3-4号粉/45-75μm)就可以了。

焊膏中的助焊剂成分非常复杂,通常分为四类:增粘剂、活化剂、溶剂、触变剂;它们共同作用,有效保证了助焊剂的粘性、活性并且可以抑制氧化,同时更是在焊膏印刷时保证了焊料球既容易在网板上滚动,又在印刷后有一定的保形性;国外焊膏在印刷后的保形性、防塌陷性能方面要优于国内产品。

焊膏的有机成分一般为改性树脂、胺类、有机酸等,因此具有吸湿性和亲水性,长时间暴露在空气之中会吸收水分,从而加快焊料中氧化物的沉积,导致回流时产生迸锡并出现锡珠、短路、空洞、连条、元件立碑等缺陷。

2.焊膏使用时的工艺控制

未开封的焊膏,应以密封形式低温(2-10℃)存放在恒温、恒湿的冰箱中,若温度过高,焊膏中的合金粉末和焊剂一旦产生化学反应,将会导致材料的黏度、活性改变,影响其性能;保存温度过低,焊剂中的树脂会产生结晶现象,从而将焊膏的形态变坏。

焊膏开封后,对于批量大的生产,在PCB工厂要求同一个批次焊膏24小时用完,不重复低温保存。对于小批量的研制使用,从冰箱中低温取出焊膏后,不要急于打开,应在密封状态下,自然升温到室温之后再打开,此过程一般需要2-4小时。如果过早开盖,急剧的温差会导致焊膏吸取大量水分,造成焊剂性能变坏,形成回流焊中锡珠问题。

5个村庄的规划充分挖掘了地方特色,因地制宜。丹徒区世业镇聘请了东南大学韩冬青设计大师团队,定位于“江岛水乡、健康之舟”,依托独特的洲岛生态环境,传承并彰显乡居、河塘、田野共生的水乡圩村肌理,构建面向村民和游客的公共服务体系,培植健康农业、创意农业、参与式生产体验+度假等多种形式的大健康产业。韩冬青教授在全省特色田园乡村建设试点工作推进电视电话会议上将此规划作为范例进行了讲解。

焊膏自冰箱取出,自然回温至室温,开盖,使用圆头刮铲沿着同一方向充分搅拌2到5分钟,之后才可以印刷;使用圆头刮铲是因为原因圆头刮铲可以保护金属粉末不被破坏。储存过程中,一定要特别注意“恒温”,焊膏总是处于常温、低温交替变化的环境中,会导致焊膏中的焊剂成分改变、性能变差,焊膏发干,从而给漏印带来困难、甚至伤及漏印模板,最终影响成品率。此外,任何材料都有一定使用寿命,生产中也须综合考虑:如锡铅银这几种焊膏(Sn62Pb36Ag2)厂家主张未开封前低温保存寿命6个月,国外厂家主张焊膏一般批次性生产开封后一次性用完,超过48h即废弃;国内厂家推荐焊膏开盖后在冰箱储存,1个月内用完。而对于研制使用量较少的,遵循先进先出的原则,就是大家尽量都使用已开封的焊膏,用完后再开封新批次;应注意在使用时及时盖好内、外盖,尽量减少焊膏与空气接触。

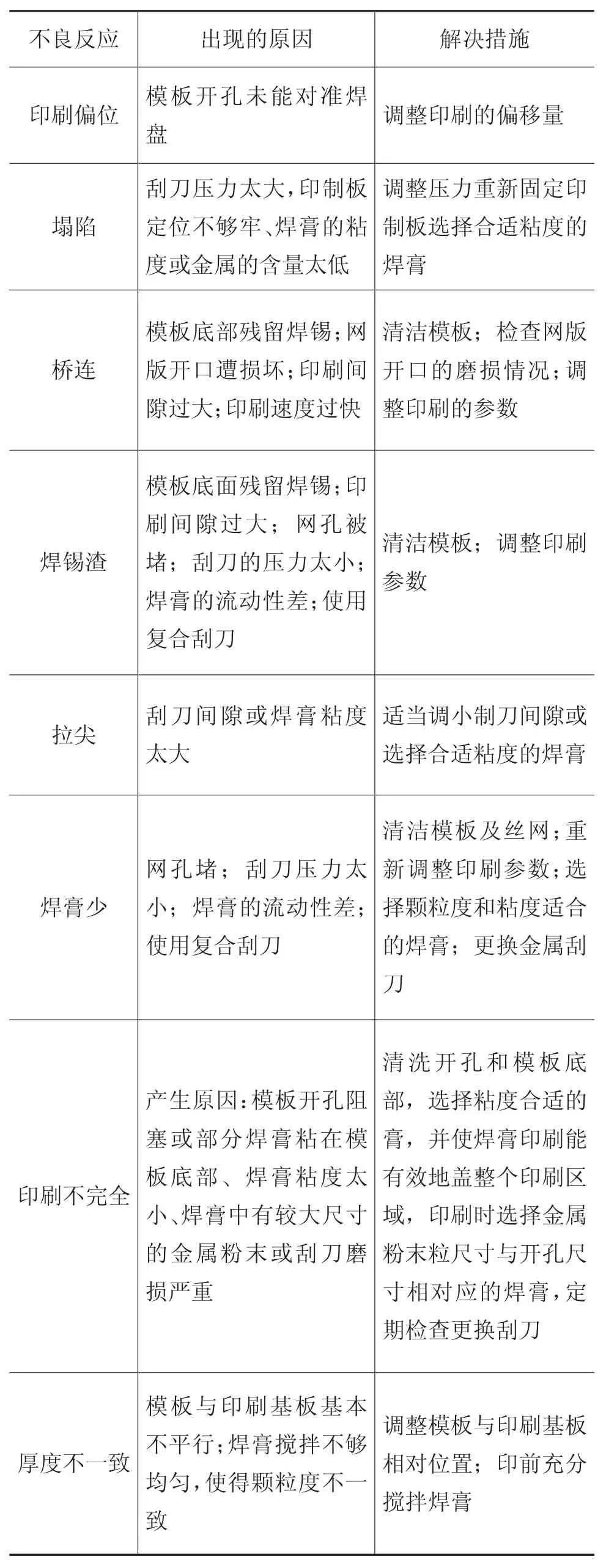

3.焊膏印刷中的不良反应和解决方案

焊膏印刷是一项十分复杂的工艺,既受厚度不一致的影响,同时又跟设备和参数有直接关系,通过对印刷过程中各个细小环节的控制,可以防止或减少在印刷过程中出现缺陷。焊膏印刷中一般钢模板的垂直厚度应该至少是焊膏中最大焊球直径的三倍(H>=3Dmax),钢模上孔宽度至少是焊膏中最大焊球直径的三倍(W>=3Dmax)。焊膏印刷中经常出现的一些不良反应、产生原因分析及解决措施,见表1。

表1 模板印刷焊膏时可能发生常见缺陷及解决措施

(二)模板对焊膏印刷工艺的影响及解决措施

焊膏印刷的基本工具是模板,模板的主要类型有三种:丝网模板、金属箔模板、和柔性金属模板。

1.模板的制作

(1)丝网模板制作。丝网模板制作比较简单,适用于批量小的产品,缺点主要表现在孔眼通过丝网不易看到焊盘,定位比较困难,能够通过丝网的焊膏仅占孔眼的60%左右,因此容易堵塞。此外,模板的开口尺寸与模板的厚度密切相关,如果过厚,将会导致焊膏脱模不良,而且容易造成焊点桥接;如果过薄,又难以满足粗细间距混装的组装板的要求。

(2)金属箔模板制作

包括SOIC、PLCC、TSOP及QFP等通用器件模板的开口通常是通过激光束切割、化学蚀刻、电铸等方法制造。在制造过程中均遵循以取得光滑一致的开口侧壁为目标的原则。模板可采用有焊盘孔眼的不锈钢、锡青铜、铍青铜、箔片等材料制作。

激光切割制造模板最常用的材料是不锈钢,不锈钢材料经激光束切割后获得的模板开口可自然形成锥形内壁,有利于焊膏的释放,该特点对于细间距印刷更重要,由此不锈钢模板为当前工业界批量生产普遍采用。此外,通过电抛光或镀镍的方法也可以使开口内壁更加光滑一致。

使用金属模板及丝网印刷机沉积焊膏,由薄薄的带有小孔的金属板组成模板。在开孔处,焊膏可以较易地流经小孔印刷至PCB板或陶瓷基板上。金属模板和待印基板间不需间隙,使用寿命长(30000次)。金属模板的制造方法有三种:激光刻制、化学腐蚀和电铸。激光刻制的模板适用于批量生产,它的精度比较高,但是,因为激光切割产生的熔融金属会跳出小孔,融化钢模表面,导致造成钢模表面粗糙,因此在使用激光刻制钢模时,考虑到这一点,必须清洁钢模表面,去除熔融的金属微粒,但同时这也会造成微小的粗糙度,使得表面看起来暗淡无光。然而,出于成本考虑,一般采取金属模板或聚脂膜漏印的方式。

2.模板应用及技术改进

印刷速度,刮板头类型,印刷角度和压力,模板和待印刷基板之间的距离,印后基板与模板脱开的速度对焊膏印刷工艺都有不同程度的影响。为了保证印刷的质量,这些因素中的每一个都必须仔细地优化。同时,在执行一种新的印刷任务时,由于基板厚度不一,要使用一整套新参数。由于研究所为多品种、小批量的生产现状,每种新产品印刷时基本上都要做调整。

使用模板进行网印操作的局限之一是:焊料沉积的量极大程度上是由模板厚度所控制的。这一问题可以通过带有台阶的模板来缓解,这种解决方案的弊端是会加大额外的生产成本,且增加了技术的复杂程度。同时,基板的设计上也会附加了一些限制条件,例如“keep-out distances”(台阶区域的通孔和正常区域最近处通孔间的距离)参数就比较难控制。

在日常生产实践中,对于某些单面的PCB板或陶瓷基板,通常采用的是激光划片机或机械式打孔机制作的铜箔模板,印刷机则是使用丝网印刷机,但随着电路焊膏印刷加工量的增加,铜箔磨损比较明显,就需要重新制作铜箔模板。对于双面PCB及大批量陶瓷封装SMT产品,我所使用的是深圳同志科技公司生产的T1200D型焊膏印刷机,该型号的焊膏印刷机可通过夹具将PCB板已组装面悬空垫起,并完成另一面的焊膏印刷,此设备主要使用的是,通过激光机Gerber数据制备的不锈钢印刷模板。待加工电路中含有0.4mm及以下间距的元器件时,建议印刷钢膜厚度为0.08mm~0.1mm;如过过待加工电路中所有元器件间距均大于0.4mm以上时,建议印刷钢膜厚度为0.12mm~0.15mm。

(三)刮刀对焊膏印刷工艺的影响及解决措施

配合激光不锈钢模板使用的刮刀(Squeegees)主要为金属刮刀。如果采用传统HIC丝网印刷的铜箔金属模板,则推荐使用网印机配用的橡胶刮刀,胶刮刀的缺点是铜箔易氧化、橡胶刮板头使用一段时间会因磨损而不平整,从而影响了印刷的质量。使用金属刮刀印刷时,刮刀使焊膏滚动,流进金属模板的小孔,然后刮刀刮去多余的焊膏,留下模板厚度的焊膏。

1.刮刀压力

刮刀压力的改变,对印刷来说影响重大,太小的压力,会使焊膏不能有效地到达模板开孔的底部且不能很好地沉积在焊盘上;太大的压力则导致焊膏印得太远,甚至会损坏模板,理想状态为正好把焊膏从模板表面刮干净。另外刮刀的硬度也会影响焊膏的厚薄。太软的刮刀会使焊膏凹陷,所以建议采用较硬的刮刀或金属刮刀。

2.刮刀的参数设置

刮刀的参数包括刮刀的材料、厚度和宽度,刮刀相对于刮刀架的弹力以及刮刀对于模板的角度等,这些参数均不同程度地影响着焊膏的分配。其中刮刀相对于模板的角度θ为60°-65°时,焊膏印刷的品质最佳。在印刷的同时要考虑到开口尺寸和刮刀走向的关系。焊膏的传统印刷方法是刮刀沿着模板的X或Y方向以90°角运行,这往往导致了器件在开孔不同走向上焊膏量不同,经实验证明,当开孔长度方向与刮刀方向平行时刮出的焊膏厚度比两者垂直时刮出的焊膏厚度多了约60%。刮刀以45的方向进行印刷,可明显改善焊膏在不同模板开孔走向上的失衡现象,同时还可以减少刮刀对细间距的模板开孔的损坏。

如何获得正确的压力设置:首先对每50mm长的刮刀施加1Kg压力,例如若刮刀长300mm,则需施加6Kg压力,然后减小压力,直至焊膏开始涂抹在金属模板上,接着增加1Kg的压力,此刻的压力值是正确的压力值。焊膏被从模板的孔中挤出时的压力值和焊膏漏印在模板上时的压力值之间有1—2Kg的范围,这个范围内能获得良好的印刷效果。使用金属刮刀,同样要注意避免刮刀未能保持水平状态、焊膏印刷时压力过大、及钢模版表面有明显裂痕或残存发硬的焊膏,都会导致金属刮刀磨损,导致印刷时钢模版上拉出线条或钢模表面留有参差不齐的焊膏残留。因此,只有正确使用、定期更换刮刀才能够保证焊膏的印刷质量。

三、结语

对于当前微电子业界焊膏网印,金属箔掩膜已成为主流技术。实际加工中用丝网印刷机加工可获取高质量的焊膏印刷结果,但加工中参数设置上必须有一些折衷;为保证表面贴装产品质量,必须对生产各个环节中有影响的关键因素进行分析研究,制定出有效的控制方法。作为关键工序的焊膏印刷更是重中之重,只有制定出合适的参数,并掌提它们之间的规律,才能得到优质的焊膏印剧质量。随着焊膏喷印等新技术的发展,也为今后在细节距、带空腔微小型表面组装结构加工方面提供了新的渠道,必将进一步促进焊膏印刷技术的进步。