超深井吊卡有限元分析

陈开宇

(四川水利职业技术学院电力工程系,四川 成都 611231)

0 引言

随着我国油气产业的发展,深井、超深井的数量和占比都不断地攀升。 在超深井下套管过程中, 由于套管尺寸比较大,固封段长,所以井口的载荷大,对下套管工器具提出了更高的要求[1]。 吊卡作为下套管所需的最重要的工具之一, 其受力情况直接影响着该项施工的安全。 因此有必要对吊卡的受力情况进行有限元分析,验证其使用的安全性,并给予合理化建议。

1 吊卡技术参数

吊卡是下套管的时的专用工具, 目前超深井现场使用的套管吊卡一般是侧开式的, 很少使用牛头 (对开式)吊卡[2]。 侧开式套管吊卡几何形状如图1。

套管吊卡有一个可以打开的活页, 图示的活页左侧有一个安全锁[3]。关闭活页时,活页自动锁紧。吊卡的主要受力部位为吊耳和上部突起的一个承载台阶,吊耳是用来连接吊环用的, 承载台阶上面坐放着套管的接箍。

例如在克深7 井下大尺寸下套管作业中, 使用的是由宝石厂所生产的750t 吊卡,使用情况良好,保障了下套管施工的安全性。

图1 套管吊卡外形

2 吊卡的有限元分析

以克深7 井三开套管使用的750 吨103/4”吊卡为例做有限元分析,长、宽、高为917mm437mm500mm,内径为247mm,承载台阶面高7mm。 两侧吊耳宽130mm,如图2 所示。

图2 750 吨103/4”吊卡

克深7 井下套管作业时最大的载荷是465.57t,由SY/T 5035-2004,可知,额定载荷≥500t 时,设计的安全系数为2.25,465.57/2.25=209.62<额定载荷750t[51-52]。

750t 吊卡在受力465.57t 时的结构强度分析:

2.1 建模并划分网格

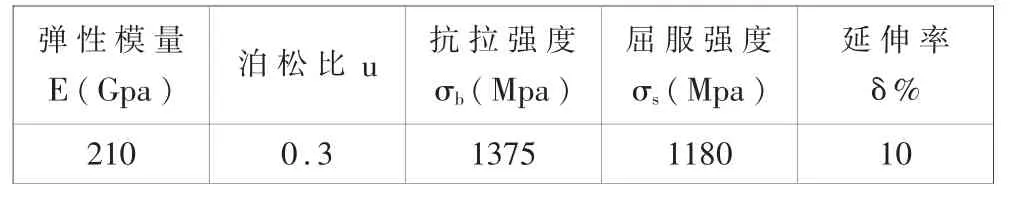

采用ANSYS 有限元分析软件对其进行结构分析,吊卡的材料性能参数如表1 所示:

表1 吊卡的材料性能参数[4]

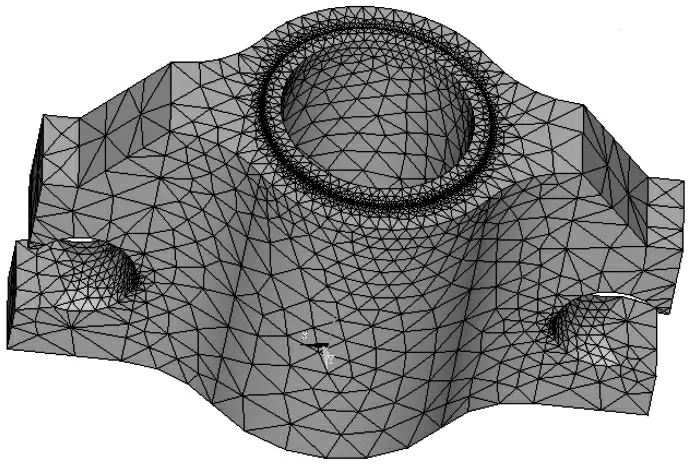

对模型进行了适当的简化,受力时活页是关闭的,可以把受力模型建立为一个整体[5-6]。 采用SOLID186单元划分网格, 设置材料的弹性模量为210Gpa, 泊松比=0.3。 采用自动划分网格,网格划分精度控制为3,共生成52381 单元,10803 个节点。 整体网格划分如图3 所示。

2.2 加载和求解

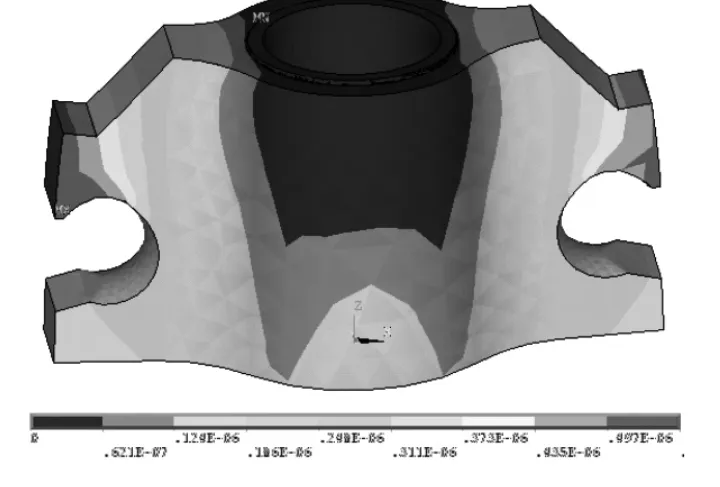

在受力中两边吊耳的力基本上相等, 所以每个吊环受力为232.758 吨。由于是承载台阶面受力,可以对台阶面的X、Y、Z 方向上的自由度进行约束, 在吊耳和吊环的接触面上的节点施加载荷[6-7]。 求解的结果如图4 和图5 所示。

图3 吊卡的网格划分

3 吊卡的有限元计算结果分析

(1)吊卡的最大塑性变形发生在吊耳上面。最大塑性应变为0.559。 最大应变如图4 所示。

图4 应变图

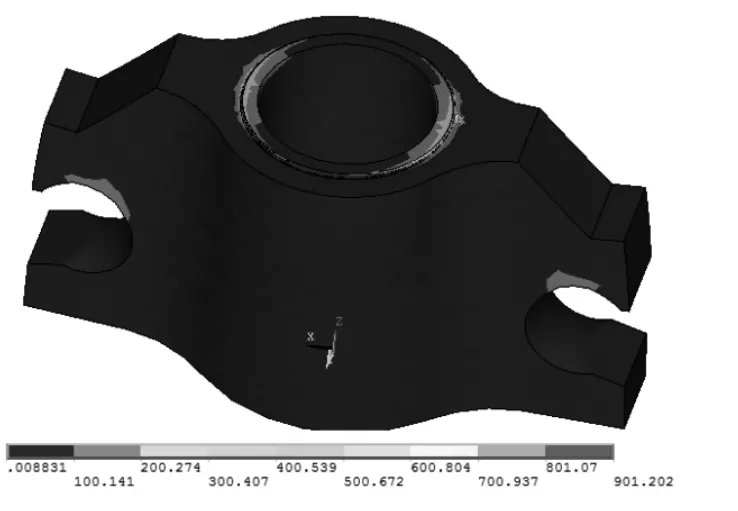

图5 等效应力图

(2)吊卡有四个应力集中的地方,如图5 所示。 吊卡的最大应力发生在承载面上靠近吊耳的面上, 与实际是相符合的, 由于两端受拉, 这个地方承受的压力最大[2]。 最大值为901.2Mpa, 小于材料的许用应力1180Mpa。但是,在重复的使用过程中,这些应力集中区会产生疲劳与裂纹,因此要定期无损检测。

(3)由于吊卡的最大变形发生在吊耳上面,建议该吊卡在后期优化升级时可适当增大吊耳的尺寸, 或使用强度和刚度更大的材料来替代现有材料。