基于有限元分析的某重卡白车身扭转刚度优化设计

赵震,单长洲,王香廷

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

1 引言

随着汽车技术的发展和消费者生活水平的提高,汽车内部的舒适性等 NVH性能越来越受到重视,而白车身扭转刚度是作为汽车性能的重要评价指标之一,直接影响车辆的NVH性能。本文基于有限元软件分析,简单介绍白车身扭转刚度的分析方法;并以某款重卡白车身为例,重点论述了在前期开发设计过程中,通过优化关键铰接点的断面结构,并辅以有限元软件的模拟计算,最终实现了扭转刚度的目标要求。

2 分析过程

2.1 模型建立

图1 白车身扭转刚度分析模型

基于车身3D数模建立的有限元分析模型如下图1所示,钣金及顶盖采用SHELL单元模拟,点焊采用ACM单元模拟,粘胶采用Adhesive单元模拟,螺栓采用RBE2单元模拟。过程中使用的有限元分析软件有HYPERMESH、NASTRAN和HYPERVIEW。

表1 材料属性

2.2 边界条件

模拟工况:当车前轮遇到突起物抬起时,此时发生的扭转变形最为严重。约束:前悬位置处约束Z向平动自由度,后悬处约束XYZ向平动自由度;加载:前悬位置施加2000Nm扭矩。

图2 白车身扭转刚度分析边界条件

2.3 计算公式

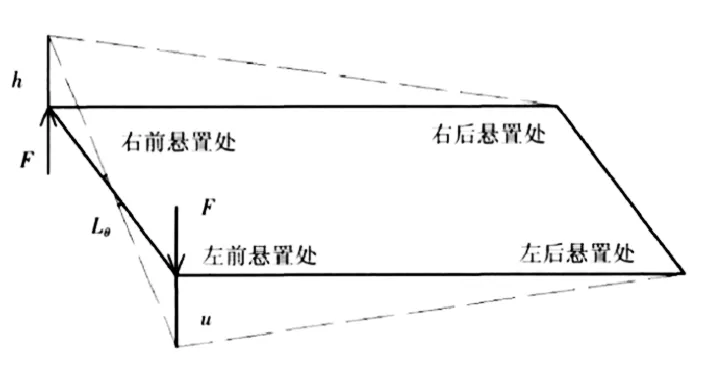

在左右前悬处施加的扭矩M可转化为两个大小相等、方向相反的力F分别作用在左前和右前悬置处。

图3 白车身扭转刚度分析简图

图3中的力F可由公式(1)求得

式中,L为左右两悬置的距离;

图中u、h为左右悬置处竖直方向位移量,则车身相对水平面的最大扭转角θmax可由公式(2)求得

扭转刚度Kt由公式(3)求得

2.4 分析结果

根据分析计算,初始方案的白车身扭转刚度值为 22222 Nm/°,低于目标值24000Nm/°(标杆车),未达标。

2.5 关键要素识别

根据设计经验,白车身地板框架结构、闭环的空腔体结构、A柱、B柱等重点部位的铰接结构等几个方面对扭转刚度有重要影响,因此是优化的重点;借助有限元分析模拟过程中的动态变形云图,可以进一步直观的识别出变形量较大的区域,如下图6所示。

图4 白车身扭转变形云图及刚度测点分布图

图5 白车身扭转刚度测点变形曲线

表2 初始方案分析结果

图6 白车身扭转变形云图(动态截图)

从图中可以看出白车身在A柱上、下铰接点位置变形量较大,与设计经验也相符合,即证明该部位的铰接强度较弱,是优化改进的重点。

2.6 优化方案说明

根据识别出的重点区域的结构特征,制定了针对性的优化方案,主要从断面结构优化方面着手。车身断面的几何性质包括截面形状和大小,与之相关的物理量是截面面积和截面惯性矩,截面面积和截面惯性矩是计算截面刚度的主要参数,是影响白车身刚度特性的重要因素。因此进一步优化断面结构对改善扭转刚度有重要意义。

2.6.1 A柱上铰接点优化

图7 A柱上铰接处优化方案图示(A-A截面)

云图显示A柱上铰接处(A-A截面)变形量较大,刚度较弱,改善重点是优化A柱内板铰接处截面,增大空腔结构面积,如图7所示。

表3 截面惯量

从表3看出,优化方案使铰接处的截面面积和截面惯性矩均有提高,对扭转刚度的提高有积极作用。

2.6.2 A柱下-前围两侧铰接点优化

云图显示A柱下-前围两侧与侧围铰接处(B-B截面)变形量较大,刚度较弱,改善重点是优化铰接处截面,增大前围两端空腔截面,如图8所示。

图8 A柱下铰接处优化方案图示(B-B截面)

表4 截面惯量

从表4看出,优化方案使铰接处的截面面积和截面惯性矩均有提高,对扭转刚度的提高有明显作用。

2.6.3 前围与地板连接处优化

进一步分析发现,前围总成与前横梁连接处(C-C截面)的中间地板上有个大缺口,且缺少横梁支撑,对扭转刚度有不利影响,改善重点是优化横梁结构,将Z字形梁改为U字形梁,如图9所示。

图9 前围与地板连接处优化方案图示(C-C截面)

表5 截面惯量

从表5看出,优化方案使横梁的截面面积和截面惯性矩均有大幅提高,对扭转刚度的提高有显著作用。

2.7 优化结果

利用有限元分析软件,将3个优化方案涉及的产品件重新建模,网格处理等,再重新导入分析软件进行计算,得到的扭转刚度曲线和结果如下所示。

结果显示,优化后的扭转角度减小,扭转刚度值 24038 Nm/°,达到目标值24000Nm/°。

图10

表6 优化方案分析结果对比

3 结论

在A柱上、下铰接处、前围与地板连接处结构优化对于白车身扭转刚度的提升是有效且显著的。

有限元软件强大的模拟计算能力使大量繁琐的工程问题简单化,可以节省大量的开发时间和成本;有限元分析的介入可以为汽车设计方案的制定和验证提供了行之有效的解决方案。

此外,本文所论述的优化方案主要涉及到钣金铰接处结构优化,存在一定局限性(造成车身重量增加);新材料、结构胶的应用等对白车身刚度提升和轻量化也至关重要,后期将做进一步研究分析。