某车型安全带固定点分析及优化

魏瑞,袁海龙

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230001)

引言

汽车的安全性是汽车一项重要的使用性能[1],汽车的安全问题也是当今重要的研究领域之一。为此,国家也出台了相关的法律法规对汽车的安全作出明确规定,并将汽车部分安全性能列为强制检测的法规项。其中,安全带作为汽车被动安全的一个重要组成部分,其安全带固定点强度设计必须满足法规要求。本文以某车型作为研究对象,借助于有限元的方法对某车型的安全带固定点强度进行分析,合理的建立模型、边界的处理、切合实际的对比分析,优化和改进结构,得到较好的效果。同时将仿真与试验进行对比,得出仿真计算可以得到较好的精度,并且满足工程实际应用的要求。

1 分析模型的建立

合理的建立有限元模型对于分析来说至关重要,不但可以减少模型求解对计算资源的需求,减少计算时间,而且可以提高工作效率。故采用显式计算方法[2]和部分车身模型简化建模的方法来建立安全带固定点强度计算模型,从而大大的降低了建模和计算所需要的时间。同时借助于有限元分析前处理软件 Hypermesh和 Primer建立某车型双人座椅的安全带固定点强度仿真模型。

1.1 模型的建立

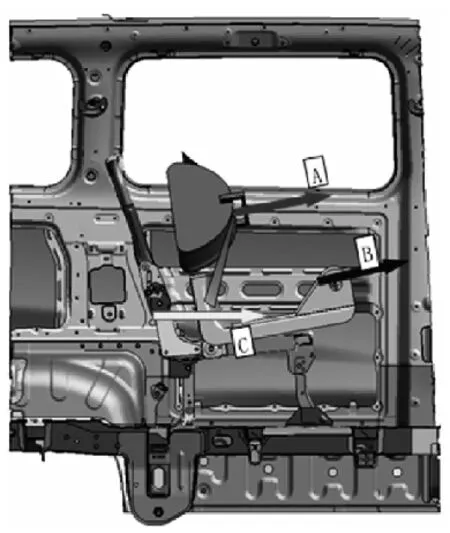

某车型的白车身有限元模型采用壳单元建立,模型约有39万个单元,40万个节点。根据标准[3]的规定,对加载的假人模块施加13500N水平向上10度角的拉力,通过座椅的质心对座椅施加20倍于座椅的重力的水平拉力,单个座椅的重量为12kg,该载荷为2400N。模型搭建如图1所示。

图1 安全带固定点网格模型

1.2 边界约束

由于模型建立截取某车型的中间部分,则需要对所截取部分两端进行约束,采用 MAT20材料,定义材料属性中约束其六个自由度,同时选取被截取车身两端部分壳单元设置为此材料,则被截取车身的两端被约束,从而实现全约束。

1.3 加载函数的选取

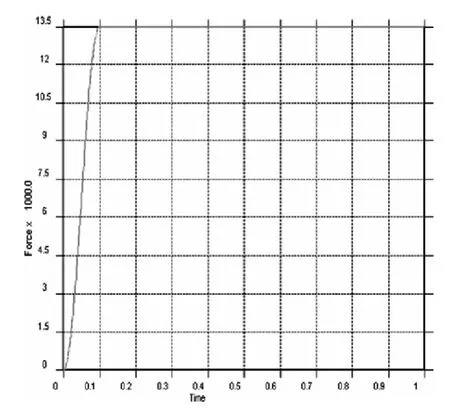

图2 正弦函数加载曲线

显式分析采用时间步长的计算方法,其计算时间与加载时间成正比,考虑到计算稳定性和准确性,在显式计算中缩短加载时间,提高计算效率,使模型计算过程在毫秒级的时间内完成。由于快速的加载会使模型出现非真实的动态效应[4],突变的加载会在模型中产生非真实的应力波,引起模型高频振动。故应慎重选择有限元分析中加载方式,使之尽量符合准静态过程要求,保证快速加载下的计算结果不偏离准静态结果太多。一个加载过程的特性取决于加载历程函数和加载时间两方面[5]。文中选用正弦函数的加载方式,保证模型加载过程中的准确性。同时,建立评价指标评价模型建立的精度和准确性,第一个指标是安全带上有效固定点的最大位移量,用来评价仿真结果相对于试验结果的精确性。第二个指标是计算过程中的内能和动能等能量曲线,用来评价仿真计算过程的动态效应和模型建立的准确性。正弦函数

加载曲线如图2所示。

1.4 仿真计算结果

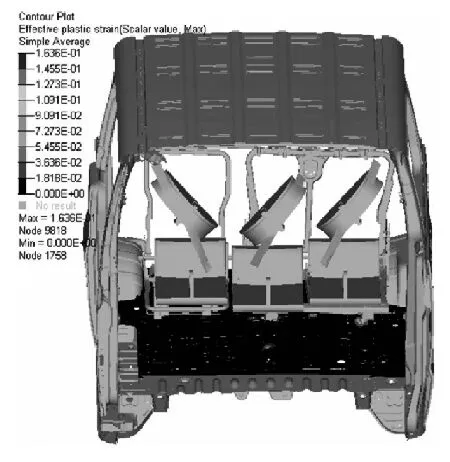

借助于Ls-dyna求解器计算出仿真模型的结果,模型计算后得到的结果显示出座椅车身安装点钣金最大塑性变形量达到16.36%,根据材料的断裂百分比可知,材料钣金出现撕裂的现象。

图3 模型计算结果

1.5 优化设计

根据车辆的实际结构设计和工艺设计实际,为了得到可以满足法规要求的座椅支脚车身安装点结构,根据仿真计算结果,提出以下优化方案。

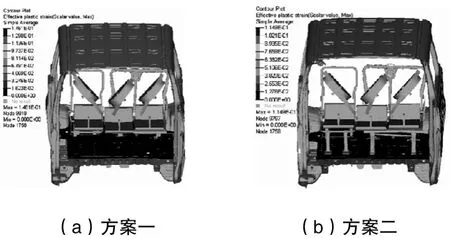

方案一:提升材料的材质,而增加安装点的强度。

方案二:在安装点处增加局部内衬板。

根据方案建模计算后,计算结果显示出方案一座椅车身安装点钣金件最大塑性变形量为14.61%,而方案二座椅车身安装点钣金件最大塑性变形量为11.49%,根据材料的断裂百分比可知,材料并没有出现钣金撕裂的现象,从优化结果说明优化方案的有效性。方案一和方案二均可满足法规的要求,但是方案一实施难度较低,且成本增加比方案二成本低,故选择方案一进行优化。

图4 优化设计方案

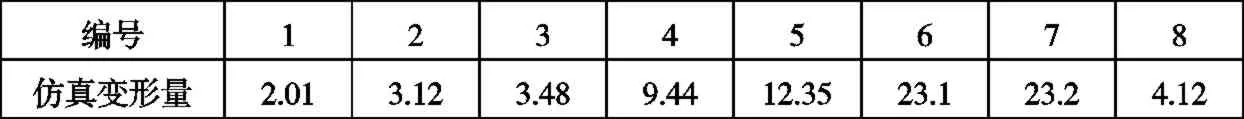

因此,优化方案计算结果满足安全带固定点强度法规的要求。同时在模型中对座椅支脚车身安装点钣金变形进行测量,变形量如下表1所示。

表1 仿真计算结果

2 安全带固定点强度试验

2.1 安全带固定点实车试验

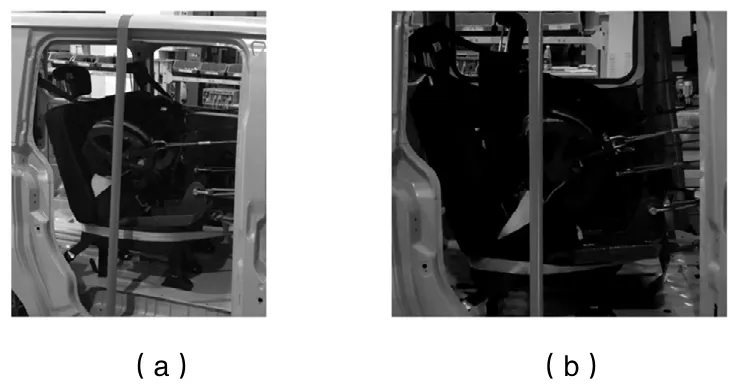

图中所示为某车型实际试验时,在车辆的座椅上面按法规要求进行试验。用安全带将上部分和下部分假人模块安置在座椅上,并在上下假人模块施加法规要求的力,在座椅质心水平方向施加对应车型相应的力,由于安全带上固定点在座椅靠背上,则需要过座椅R点标记出过R点垂直平面的位置。

图4 安全带固定点试验

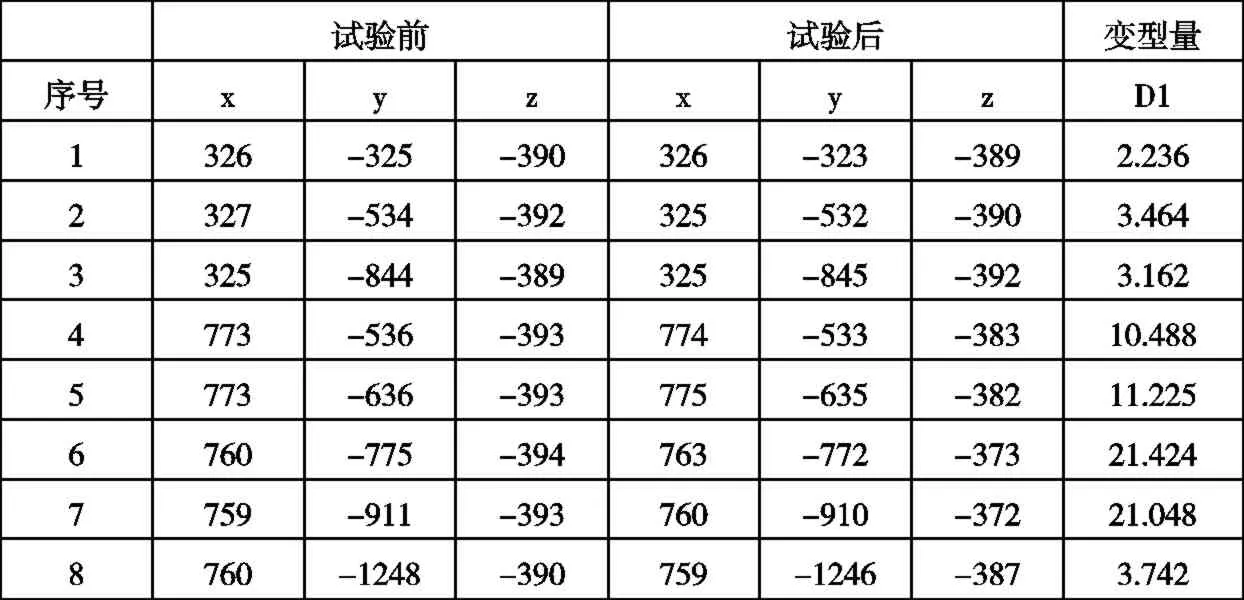

试验施加在座椅上的力保持0.2s以上,并查看座椅靠背、安全带上固定点和座椅车身安装点钣金的变形情况,试验结果表明,某车型的安全带固定点满足法规的要求。试验前和试验后座椅车身安装点变形情况,如下表所示,通过安装点的坐标的变化得出车身钣金的变形量。

表2 座椅支脚车身安装点板件变形

2.2 仿真模型与实验结果对比分析

表3 单位:mm

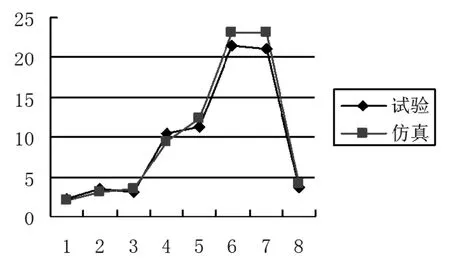

由试验座椅支脚车身钣金件的变形结果和仿真座椅支脚车身钣金件的变形结果对比得出如表3所示。

图5 仿真与试验对比结果

由上述对比知,由试验的结果和仿真结果对比说明了优化方案的有效性,而图5可以看出仿真与试验趋势具有较高的吻合性,座椅安装点位移量的对比说明仿真计算方法具有较高的精度。

3 结论

对某车型的安全带固定点强度分析优化以及试验验证,由于标准允许塑性变形的存在,通过对比分析固定点的变形位移,可知有限元方法进行安全带固定点强度分析具有较好的精度,可以很好的满足工程实际的要求,在设计过程中,通过使用CAE方法分析计算可以缩短设计周期,提升优化工作的效率,是处理设计过程中对结构或性能做出快速评估的有效方法。